- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

得意先に納品した商品の入り数が決められた数より少ない、パレット納品した商品が決められた数の段ボールが乗っていなかった、等の基本的なクレームは無くならないものです。私が現地で確認した際、中国のスーパーでは納品時に段ボール箱をすべて開封して中身を確認していました。

しかし、日本では納品時に立ち会う事もなく、パレットのまま倉庫に納品させている工場を多く見かけます。

段ボールをあけて使用するときに、初めて入り数不足が発覚するのです。

製品等を箱詰めするときに、「きちんと数えながら入れなさい」、「出庫した段ボール数と出来高を帳票に記載しなさい」と、クレームを受けた工場は従業員の責任にしがちですが、箱詰めやパレット置きなどは、教育を十分に受けていない従業員でもミスを起こさない環境にすべきです。

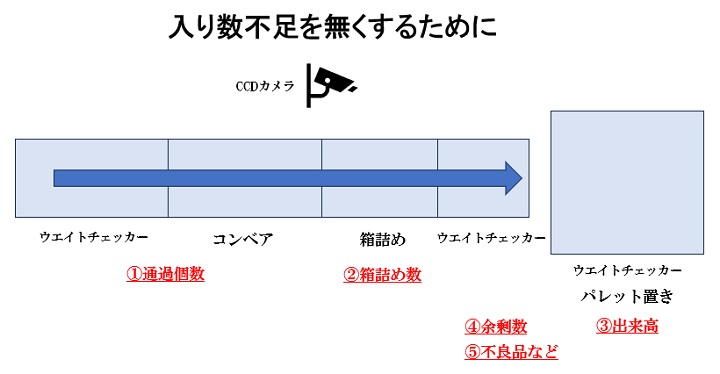

包装ラインには、ウエイトチェッカーや金属検出器などの良品を計測する設備があります。包装した良品数と、最終的に出荷した出来高の数を整合することで、中抜けを確認できます。

作業中も、箱詰め時に規定数が詰められているかをCCDカメラで計測し、中抜けを防ぐ事が考えられます。箱詰め後に重量を計測し、規定数入っているかの確認を行うことも考えられます。箱詰め後の重量を測定した後に、インクジェットで表示し、LOT番号を表示してパレタイズします。例えば、最初のパレットが1-1番から1-100番、次のパレットは2-101番から2-200番になるように、LOT番号の初めの数字はパレット番号にすることで、過不足無くパレット積みができるようになります。

パレットを置く場所に秤を設置し、製品を詰めた後に規定の重量になっている事を確認することで、最終的に中抜けを防止することができます。

CCDカメラや重量測定時に異常があった場合は、別レーンに流れるようにし、作業を止めないような工夫が必要です。

すべての記録は、従業員が帳票に記載するのではなく、自動的に記録、計算され、異常が出た場合は、正規のラインから自動で外れるようにすべきです。

このような仕組みを構築することで、生産性が向上し、教育が不十分な作業者でもミスの出ないラインを作りあげることができます。

・入り数不足を無くするために

・食品工場の工場長の仕事とは 〜常に改善を求める姿勢が大切〜

・生産設備のデーターのバックアップ 〜停電してもデーターが残るか〜

・原料から最終商品への紐がつながるか 〜原材料、包装資材に問題があったら〜

・データの流出防止 〜パソコンなどの持ち出しを許可しているか〜

・ICチップカードの利用について 〜入場していい作業場かどうか〜

・食堂もキャッシュレスに。食品工場内のICカードの利用のすすめ

|

食品安全教育研究所 代表 1958年1月北海道生まれ。帯広畜産大学を卒業後、農場から食卓までの品質管理を実践中。これまでに経験した品質管理業務は、養鶏場、食肉処理場、ハムソーセージ工場、餃子・シュウマイ工場、コンビニエンスストア向け総菜工場、玉子加工品工場、配送流通センター、スーパーマーケット厨房衛生管理など多数。毎年100箇所以上の食品工場点検、教育を行っている。 |

食品業の経営者・マネージャーの皆さまへ