- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

冬タイヤに交換した車から、タイヤが脱落するという事故が多く報道されています。高速道路でタイヤがバーストしてしまった経験があるかたも少なくないと思います。

車は定期的に検査を受ける必要がありますが、車検時に初めてタイヤの溝が無くなっていることに気がつく方がいます。本来、タイヤは交換後50km〜100kmで締め直しが必要であり、バーストを防ぐためには、スリップサインを下回った場合は交換が必要になります。

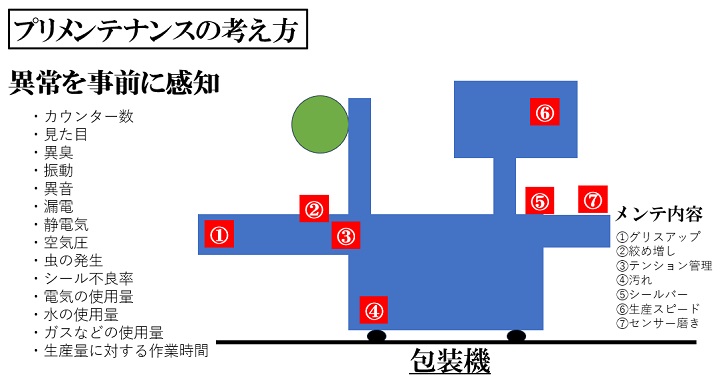

事故、トラブルが発生してから対応するのではなく、事故、トラブルが発生する前にメンテナンスを行う考え方、予防保全(preventive maintenance)、予知保全(Predictive Maintenance)の考え方が必要です。

予防保全は、車のタイヤであれば20,000km走行したら交換するという考え方で、予知保全は、車の振動、異音、タイヤの状態を確認して総合的に判断し、タイヤを交換する事になります。

予防保全は、包装機で考えれば図の➄のシールバーの断線のトラブルを防ぐために、断線前に定期的に交換するようなものです。

予知保全は、毎日の製品のシールの状態、包装不良の状態などを総合的に判断し、断線する前にシールバーを交換するようなものです。

20,000kmでタイヤを交換すると、状態によっては過剰メンテナンスになっているかもしれません。過剰メンテにならないように、トラブルの予兆をいかにつかんで、トラブル前に交換するかの予知保全(略号PM)の考え方をお勧めします。

予兆を掴むためには、KKD(勘・経験・度胸)ではなく、数値をもって予兆を掴む事が大切です。

包装機で考えると、カウンター数、見た目、異臭、振動、異音、漏電、静電気、空気圧、虫の発生率、シール不良率などの数字が考えられます。数字を取るとき大切なのは、毎日数字を記録し、いつもと違う数字が出たときに、おかしいと気がつくことが大切なのです。

最終製品に対して、包装機のカウンター数が大きいときには、包装機の調子が悪かったことになります。予兆に使える数字を作業者が記録するのではなく、センサーを整備して自動的に記録し、異常値が出た場合は発報するような仕組みが必要です。

工場全体の予兆は、生産量に対する作業時間、電気の使用量、水の使用量、ガスなどの使用量等を利用することで、掴む事ができます。

・プリメンテナンスの考え方

・食品工場の工場長の仕事とは 〜常に改善を求める姿勢が大切〜

・生産設備のデーターのバックアップ 〜停電してもデーターが残るか〜

・原料から最終商品への紐がつながるか 〜原材料、包装資材に問題があったら〜

・データの流出防止 〜パソコンなどの持ち出しを許可しているか〜

・ICチップカードの利用について 〜入場していい作業場かどうか〜

・食堂もキャッシュレスに。食品工場内のICカードの利用のすすめ

|

食品安全教育研究所 代表 1958年1月北海道生まれ。帯広畜産大学を卒業後、農場から食卓までの品質管理を実践中。これまでに経験した品質管理業務は、養鶏場、食肉処理場、ハムソーセージ工場、餃子・シュウマイ工場、コンビニエンスストア向け総菜工場、玉子加工品工場、配送流通センター、スーパーマーケット厨房衛生管理など多数。毎年100箇所以上の食品工場点検、教育を行っている。 |

食品業の経営者・マネージャーの皆さまへ