(写真左から)

代表取締役 加瀬澤 克治 様

研究室長 兼 品質保証部長 白幡 厳 様

食品業向け統合業務システム導入事例

株式会社ナニワ 様

多重入力などの無駄を省き、

在庫状況のリアルタイムな情報共有が実現

在庫状況のリアルタイムな情報共有が実現

| 業種 | 餡製造販売業 |

|---|---|

| 対象業務 | 販売、購買、在庫、売掛、買掛、生産、原価 |

| 導入システム | スーパーカクテルデュオFOODs |

課題&導入効果

二重入力・手書きの混在によるミスが発生。

在庫情報が全社で統合されていないため、納期回答作業に時間がかかっていた。

スーパーカクテル FOODsで製販一体のシステムを構築。

業務ノウハウが凝縮されたパッケージをベースにカスタマイズを少なく抑えて導入。

全社一体型のシステムを導入することで、スムーズかつ正確な業務を実現。

問い合わせや納期回答対応スピードが向上し、顧客満足度向上を実現。

導入前の状況

――内田洋行ITソリューションズ西日本に依頼されたのは、どんな業務内容だったのでしょうか?

調達から生産、販売までの業務を一元管理できる製販統合新業務システムの構築およびサポートを依頼しました。食品業向けERPパッケージ『スーパーカクテルデュオFOODs』をベースに、弊社の業務に合わせたカスタマイズを加えてもらい構築しました。2010年11月に発注し、2012年1月にカットオーバーし稼働させています。

――以前はどのような業務システムを運用していたのでしょうか?

10年ぐらい前に構築した業務システムを運用していました。販売管理、生産管理、購買管理の3つのシステムがあり、それぞれが単独で動いていました。販売と生産は連携させようとしましたが、うまく行きませんでした。

連携がうまく行かなかった根本的な原因は、属人的な仕事の進め方をシステムに置き換える考え方で各業務システムを構築していたからです。その結果、システム上の処理と、手書きや手計算による処理が混在する業務フローが出来上がってしまいました。

例えば、旧システム下の業務フローでは、発注書起票や生産進行表の作成などは手書きで行っていました。その一方で受注データの入力や、製造現場における生産指示書の発行はシステム上で行っていました。また商品ごとの原料の配合量の管理についても、基本配合量は生産管理システムの中に登録していましたが、実際に生産する際の配合量は自動的に計算されず電卓で計算し、生産指示書に手書きで記入していました。

旧システムを構築する以前は、オフコンによる販売管理システムとパソコンの生産管理システムを運用していました。30年ぐらい前に、まず販売管理システムを構築し、後に生産管理用のシステムを構築しました。

当初は生産管理システムもオフコンで構築しようとしましたが柔軟性がなく、思い通りの管理が出来なかったためパソコンに移行しました。このような経緯があったためいずれも単独で運用するシステムとなっていました。当初はこれで役に立っていましたが、年々短納期化が進み、販売と生産が切り離されたシステムでは不都合なことが増えました。そこで2003年頃、製販統合型の業務システムを構築しようとしました。それがうまく行きませんでした。

購買業務に関しては、もともと重視しておらずシステム化が遅れていました。しかし、仕入れ先からの請求と弊社の記録が合わないなどの不具合が生じていたため、それを管理するためのシステムを構築しました。

我々自身が業務システムの構築に慣れていないことや、開発・保守の委託先が食品業界の特殊な事情に精通していなかったことなど複合的な要因がありますが、業務システムを導入する前のアナログ業務フローをシステムに置き換える方法で構築してしまったことが反省点です。

旧システムを運用し始めて7~8年ほど経過しましたが、結局旧態依然とした業務フローから抜け出せなかったため、システムを一新することにしました。

――新業務システムの構築にあたっては、どのようなシステムの構築を目指したのでしょうか?

業務の無駄を省ける業務システムです。以下に、旧業務システムを運用することで発生していた業務の無駄の例を示します。

(1)受注データの二重処理

1件の注文に対して、注文受付から出荷までの業務フローの中に、システム上の処理と手書きによる処理が混在するシステムだったため、二重入力や度重なる転記が発生していました。それが人為的なミスに繋がっていました。

(2)原料の誤投

また、製造の際の原料の誤投入もありました。基本配合量をもとに原料の使用量を電卓で計算し生産指示書に手書きで記入していたため、計算間違いや読み違いが発生する原因となっていました。

(3)ルールが統一されないことによる混乱

システムの柔軟性があり過ぎることで、ルールがあいまいになり、業務が混乱することがありました。

例えば、生産指示書の発行方法は二通りありました。事務担当者が販売管理システムに入力した受注データを生産管理システムに引き継ぎ、工場の端末で閲覧し、その画面から発行する方法と、事務所から回ってきた受注伝票上の商品コードを入力して発行する方法です。しかも生産計画と紐づいていないため、いつでも何枚でも発行できるため、生産現場が混乱することがありました。

(4)納期回答の煩雑化

各業務システムが切り離されていたため、製品在庫、資材在庫のいずれもがリアルタイムに情報共有されず、納期の確定に時間がかかっていました。

弊社の取扱い製品は、受注製造品の比率が高く、さらに短納期です。そのため、注文受付時には納期が問題になります。従来の業務フローでは、注文が入ると納期を確定するために、工場に製品在庫や原料在庫の状況を直接問い合わせていました。しかし、その方法だと生産活動に支障を来します。

そこで、工場側の窓口を工場長に一本化し、工場長から各現場に問い合わせをするというフローにしましたが、回答が来るまでに数時間から半日のタイムラグが発生していました。

現在、食品業界では特に、品質に対する要求が厳しくなっています。賞味期限の問題もその一環です。

お客様によっては賞味期限が3分の一を過ぎると入荷拒否されてしまうことがあります。賞味期限を厳密に管理するためには緻密な生産管理と在庫管理が重要です。

もともと弊社は短納期の注文が多いのですが、10数年前までは見込み生産で在庫を作り置きすることで対応できました。賞味期限がそれほど問題にならなかったからです。しかし、現在は見込み通りに注文が入ってこなければ、作り置きした在庫は余剰在庫となり、廃棄処分にせざるを得ず損失が生まれます。

そこで、余剰在庫は持たず、オーダーがあったらすぐに生産して納品できる体制が必要でした。そして、そのような体制を作るためには、販売、生産、購買、それぞれのシステムを一元管理できるシステムを構築し、業務の無駄を省くことが緊急の課題であると認識していました。

調達から生産、販売までの業務を一元管理できる製販統合新業務システムの構築およびサポートを依頼しました。食品業向けERPパッケージ『スーパーカクテルデュオFOODs』をベースに、弊社の業務に合わせたカスタマイズを加えてもらい構築しました。2010年11月に発注し、2012年1月にカットオーバーし稼働させています。

――以前はどのような業務システムを運用していたのでしょうか?

10年ぐらい前に構築した業務システムを運用していました。販売管理、生産管理、購買管理の3つのシステムがあり、それぞれが単独で動いていました。販売と生産は連携させようとしましたが、うまく行きませんでした。

連携がうまく行かなかった根本的な原因は、属人的な仕事の進め方をシステムに置き換える考え方で各業務システムを構築していたからです。その結果、システム上の処理と、手書きや手計算による処理が混在する業務フローが出来上がってしまいました。

例えば、旧システム下の業務フローでは、発注書起票や生産進行表の作成などは手書きで行っていました。その一方で受注データの入力や、製造現場における生産指示書の発行はシステム上で行っていました。また商品ごとの原料の配合量の管理についても、基本配合量は生産管理システムの中に登録していましたが、実際に生産する際の配合量は自動的に計算されず電卓で計算し、生産指示書に手書きで記入していました。

旧システムを構築する以前は、オフコンによる販売管理システムとパソコンの生産管理システムを運用していました。30年ぐらい前に、まず販売管理システムを構築し、後に生産管理用のシステムを構築しました。

当初は生産管理システムもオフコンで構築しようとしましたが柔軟性がなく、思い通りの管理が出来なかったためパソコンに移行しました。このような経緯があったためいずれも単独で運用するシステムとなっていました。当初はこれで役に立っていましたが、年々短納期化が進み、販売と生産が切り離されたシステムでは不都合なことが増えました。そこで2003年頃、製販統合型の業務システムを構築しようとしました。それがうまく行きませんでした。

購買業務に関しては、もともと重視しておらずシステム化が遅れていました。しかし、仕入れ先からの請求と弊社の記録が合わないなどの不具合が生じていたため、それを管理するためのシステムを構築しました。

我々自身が業務システムの構築に慣れていないことや、開発・保守の委託先が食品業界の特殊な事情に精通していなかったことなど複合的な要因がありますが、業務システムを導入する前のアナログ業務フローをシステムに置き換える方法で構築してしまったことが反省点です。

旧システムを運用し始めて7~8年ほど経過しましたが、結局旧態依然とした業務フローから抜け出せなかったため、システムを一新することにしました。

――新業務システムの構築にあたっては、どのようなシステムの構築を目指したのでしょうか?

業務の無駄を省ける業務システムです。以下に、旧業務システムを運用することで発生していた業務の無駄の例を示します。

(1)受注データの二重処理

1件の注文に対して、注文受付から出荷までの業務フローの中に、システム上の処理と手書きによる処理が混在するシステムだったため、二重入力や度重なる転記が発生していました。それが人為的なミスに繋がっていました。

(2)原料の誤投

また、製造の際の原料の誤投入もありました。基本配合量をもとに原料の使用量を電卓で計算し生産指示書に手書きで記入していたため、計算間違いや読み違いが発生する原因となっていました。

(3)ルールが統一されないことによる混乱

システムの柔軟性があり過ぎることで、ルールがあいまいになり、業務が混乱することがありました。

例えば、生産指示書の発行方法は二通りありました。事務担当者が販売管理システムに入力した受注データを生産管理システムに引き継ぎ、工場の端末で閲覧し、その画面から発行する方法と、事務所から回ってきた受注伝票上の商品コードを入力して発行する方法です。しかも生産計画と紐づいていないため、いつでも何枚でも発行できるため、生産現場が混乱することがありました。

(4)納期回答の煩雑化

各業務システムが切り離されていたため、製品在庫、資材在庫のいずれもがリアルタイムに情報共有されず、納期の確定に時間がかかっていました。

弊社の取扱い製品は、受注製造品の比率が高く、さらに短納期です。そのため、注文受付時には納期が問題になります。従来の業務フローでは、注文が入ると納期を確定するために、工場に製品在庫や原料在庫の状況を直接問い合わせていました。しかし、その方法だと生産活動に支障を来します。

そこで、工場側の窓口を工場長に一本化し、工場長から各現場に問い合わせをするというフローにしましたが、回答が来るまでに数時間から半日のタイムラグが発生していました。

現在、食品業界では特に、品質に対する要求が厳しくなっています。賞味期限の問題もその一環です。

お客様によっては賞味期限が3分の一を過ぎると入荷拒否されてしまうことがあります。賞味期限を厳密に管理するためには緻密な生産管理と在庫管理が重要です。

もともと弊社は短納期の注文が多いのですが、10数年前までは見込み生産で在庫を作り置きすることで対応できました。賞味期限がそれほど問題にならなかったからです。しかし、現在は見込み通りに注文が入ってこなければ、作り置きした在庫は余剰在庫となり、廃棄処分にせざるを得ず損失が生まれます。

そこで、余剰在庫は持たず、オーダーがあったらすぐに生産して納品できる体制が必要でした。そして、そのような体制を作るためには、販売、生産、購買、それぞれのシステムを一元管理できるシステムを構築し、業務の無駄を省くことが緊急の課題であると認識していました。

システム選定のポイント

――『スーパーカクテルデュオFOODs』を選定されたポイントは何だったのでしょうか?

新システム構築の委託先を選定するにあたって重視したことは、食品業界特有の事情に精通し、長年に渡る取引が出来ることです。

食品業界での実績をもとに第一候補としてピックアップした会社は、食品工場の生産システムの構築を主事業とするA社です。第二候補が、弊社の取引先から紹介を受けた内田洋行ITソリューションズ西日本です。

両社を比較する上で重視したポイントは、製販統合システムの構築がいかに早く、確実に構築できるか、でした。

結論から言うと、内田洋行ITソリューションズ西日本の提案の方が、より確実に弊社の目的を実現できる可能性を感じました。

(1)内田洋行ITソリューションズ西日本の提案

ERPパッケージ『スーパーカクテルデュオFOODs』のカスタマイズによる開発です。

当初はパッケージというとカスタマイズが制限される印象を持っていましたが、営業の説明から柔軟性は高く、機能追加やカットオーバー後の手直し、さらに外部システムとの連携も可能だということがわかりました。

(2)A社の提案

弊社の要望に合わせたシステムを構築するスクラッチ型に近い開発です。

A社の場合は、生産設備と業務システムが連携するため、例えば原料を調合する時の計量記録なども自動的に採取出来ることが魅力でした。

しかし、弊社の要望をもとに構築するため、旧システムの二の舞となる危険性を感じました。我々は、旧システムで属人的な作業をシステムに反映することの難しさを痛感していました。あるタスクを実現するためにどのような機能を持たせるべきかという判断を我々自身がすることは困難です。この開発の仕方では、いつシステムが完成するか見当がつかない上に、どのようなシステムが出来上がるか明確に把握できませんでした。

両社の手配によって、それぞれのシステムを既に導入している企業の視察を行い、提案を比較した上で、まずは、直近の目的である製販統合業務システムの構築を確実に達成することを重視し、内田洋行ITソリューションズ西日本に決定しました。

『スーパーカクテルデュオFOODs』は、食品業界で蓄積したノウハウが凝縮されたパッケージソフトです。そのため構築費用を抑えられるメリットがあるとともに、システム構築の納期や完成形を把握することが出来ました。また、外部システムとの連携も可能なため、直近の課題をクリアした後、会計システムとの連携や生産設備との連携へと段階的に拡張できるという長期的なビジョンを描くことも出来ました。それが内田洋行ITソリューションズ西日本に新業務システムの構築を委託する決め手となりました。

――新システムの構築プロジェクトはどのように進みましたか?

内田洋行ITソリューションズ西日本が担当する部分、つまり、設計フェーズ、開発フェーズ、設置・移行フェーズは、スムーズに進みました。ただ、弊社側の作業として、旧システムから新システムに移行するためのマスタの整理が難航しました。当初、旧システムの開発・保守を依頼していた業者へ協力を仰いでいたのですが、前に進みませんでした。

マスタ整備は、開発フェーズの間に弊社側で行っていました。その間、営業の方が弊社側の作業の遅れに気を配ってくれて、マスタの整理作業も、最終的には内田洋行ITソリューションズ西日本の技術担当者に手伝っていただきました。

内田洋行ITソリューションズ西日本の営業担当者や技術担当者の協力を得て、予定の期日通りに新システムを稼働させることが出来ました。

新システム構築の委託先を選定するにあたって重視したことは、食品業界特有の事情に精通し、長年に渡る取引が出来ることです。

食品業界での実績をもとに第一候補としてピックアップした会社は、食品工場の生産システムの構築を主事業とするA社です。第二候補が、弊社の取引先から紹介を受けた内田洋行ITソリューションズ西日本です。

両社を比較する上で重視したポイントは、製販統合システムの構築がいかに早く、確実に構築できるか、でした。

結論から言うと、内田洋行ITソリューションズ西日本の提案の方が、より確実に弊社の目的を実現できる可能性を感じました。

(1)内田洋行ITソリューションズ西日本の提案

ERPパッケージ『スーパーカクテルデュオFOODs』のカスタマイズによる開発です。

当初はパッケージというとカスタマイズが制限される印象を持っていましたが、営業の説明から柔軟性は高く、機能追加やカットオーバー後の手直し、さらに外部システムとの連携も可能だということがわかりました。

(2)A社の提案

弊社の要望に合わせたシステムを構築するスクラッチ型に近い開発です。

A社の場合は、生産設備と業務システムが連携するため、例えば原料を調合する時の計量記録なども自動的に採取出来ることが魅力でした。

しかし、弊社の要望をもとに構築するため、旧システムの二の舞となる危険性を感じました。我々は、旧システムで属人的な作業をシステムに反映することの難しさを痛感していました。あるタスクを実現するためにどのような機能を持たせるべきかという判断を我々自身がすることは困難です。この開発の仕方では、いつシステムが完成するか見当がつかない上に、どのようなシステムが出来上がるか明確に把握できませんでした。

両社の手配によって、それぞれのシステムを既に導入している企業の視察を行い、提案を比較した上で、まずは、直近の目的である製販統合業務システムの構築を確実に達成することを重視し、内田洋行ITソリューションズ西日本に決定しました。

『スーパーカクテルデュオFOODs』は、食品業界で蓄積したノウハウが凝縮されたパッケージソフトです。そのため構築費用を抑えられるメリットがあるとともに、システム構築の納期や完成形を把握することが出来ました。また、外部システムとの連携も可能なため、直近の課題をクリアした後、会計システムとの連携や生産設備との連携へと段階的に拡張できるという長期的なビジョンを描くことも出来ました。それが内田洋行ITソリューションズ西日本に新業務システムの構築を委託する決め手となりました。

――新システムの構築プロジェクトはどのように進みましたか?

内田洋行ITソリューションズ西日本が担当する部分、つまり、設計フェーズ、開発フェーズ、設置・移行フェーズは、スムーズに進みました。ただ、弊社側の作業として、旧システムから新システムに移行するためのマスタの整理が難航しました。当初、旧システムの開発・保守を依頼していた業者へ協力を仰いでいたのですが、前に進みませんでした。

マスタ整備は、開発フェーズの間に弊社側で行っていました。その間、営業の方が弊社側の作業の遅れに気を配ってくれて、マスタの整理作業も、最終的には内田洋行ITソリューションズ西日本の技術担当者に手伝っていただきました。

内田洋行ITソリューションズ西日本の営業担当者や技術担当者の協力を得て、予定の期日通りに新システムを稼働させることが出来ました。

導入効果

――「スーパーカクテルデュオFOODs」の導入効果はいかがでしょうか?

現状では以下のような効果がありました。

(1)入力業務の簡素化

基本的には注文受付時に受注データを、売上入力まで引き継ぐため、重複入力や転記の作業がなくなりました。

(2)生産業務の機能強化

旧システムでは生産指示書の発行や配合量の計算などが生産計画と紐づいていないことで混乱やミスに繋がっていました。 新システムでは、全ての生産工程が生産計画と自動的に紐づけられるため、混乱やミスが生じる余地がなくなっています。配合量も自動的に計算され、生産指示に反映されます。

また、実績報告も生産計画のデータがそのまま引き継がれるため、管理が楽になりました。変更があった場合のみ修正すれば済みます。

(3)製品在庫のリアルタイムな情報共有

旧業務システムで製品在庫がリアルタイムで情報共有できない原因は、入力ミスの他にもいくつかありました。

まず、旧システムではケース入りの場合少数点単位の管理ができなかったため、0.5ケースも1ケースとしてカウントされていました。出荷時に出荷担当から事務所に申告されて初めて売上が確定するという状況でした。この問題が新システムでは解消されました。

また、協力工場からの直送が発生した場合、まず仕入れが発生して、在庫計上され、そこから在庫引き落としがされなければいけませんが、旧システムでは自動処理機能に不備がありました。新システムでは、この問題も解消されています。

(4)迅速な納期回答が実現する機能を追加

カスタマイズによって事務所から納期を問い合わせ、現場から回答する機能を追加してもらいました。

従来は工場長を通して各部門に納期を問い合わせていましたが、そのフローでは、数時間から半日程度のタイムラグが生じてしまいます。そこで問い合わせと回答の作業をシステム化し、より短い時間差で回答出来るようにしました。生産サイドが問い合わせを定期的にチェックして迅速に回答するルールを定着させれば、より迅速な納期回答が可能となります。

稼働してまだ4か月なので、新システムの全ての機能がフル稼働している状態ではありません。現在、業務フローを新システムに合わせる作業を進めています。

特に購買管理システムについては、従来完全に切り離された状態で運用していたため、マスタデータの統合や業務フローの整理を行っている段階です。今後、資材管理の業務体制を整え、購買管理システムを稼働させれば、資材在庫の見える化も実現するでしょう。

――今回、製販統合新業務システムの構築を依頼した感想、または評価をお聞かせ下さい

内田洋行ITソリューションズ西日本に業務委託したことは正解でした。まず、ゼロから構築するのではなく、完成度が高い製販統合パッケージをベースに構築したことで、開発スピードが速まりました。

また、内田洋行ITソリューションズ西日本のプロジェクト推進力も評価しています。マスタ整理の作業が滞っていた問題でも、そのまま放置せず進行を促してくれました。約束した期限に何とか間に合わせたいという熱意を感じることが出来ました。

我々は業務のことは理解していますが、システムについては素人ですので、どんなシステムを構築したいかと細かく要望を聞かれても結局は悩むばかりで前に進みません。内田洋行ITソリューションズ西日本は、食品業界でのノウハウを凝縮させたERPパッケージ『スーパーカクテルデュオFOODs』を持ち、しっかりしたサポート体制を構築しているため、食品メーカーにとってはシステム開発を安心して任せることが出来る会社です。

現状では以下のような効果がありました。

(1)入力業務の簡素化

基本的には注文受付時に受注データを、売上入力まで引き継ぐため、重複入力や転記の作業がなくなりました。

(2)生産業務の機能強化

旧システムでは生産指示書の発行や配合量の計算などが生産計画と紐づいていないことで混乱やミスに繋がっていました。 新システムでは、全ての生産工程が生産計画と自動的に紐づけられるため、混乱やミスが生じる余地がなくなっています。配合量も自動的に計算され、生産指示に反映されます。

また、実績報告も生産計画のデータがそのまま引き継がれるため、管理が楽になりました。変更があった場合のみ修正すれば済みます。

(3)製品在庫のリアルタイムな情報共有

旧業務システムで製品在庫がリアルタイムで情報共有できない原因は、入力ミスの他にもいくつかありました。

まず、旧システムではケース入りの場合少数点単位の管理ができなかったため、0.5ケースも1ケースとしてカウントされていました。出荷時に出荷担当から事務所に申告されて初めて売上が確定するという状況でした。この問題が新システムでは解消されました。

また、協力工場からの直送が発生した場合、まず仕入れが発生して、在庫計上され、そこから在庫引き落としがされなければいけませんが、旧システムでは自動処理機能に不備がありました。新システムでは、この問題も解消されています。

(4)迅速な納期回答が実現する機能を追加

カスタマイズによって事務所から納期を問い合わせ、現場から回答する機能を追加してもらいました。

従来は工場長を通して各部門に納期を問い合わせていましたが、そのフローでは、数時間から半日程度のタイムラグが生じてしまいます。そこで問い合わせと回答の作業をシステム化し、より短い時間差で回答出来るようにしました。生産サイドが問い合わせを定期的にチェックして迅速に回答するルールを定着させれば、より迅速な納期回答が可能となります。

稼働してまだ4か月なので、新システムの全ての機能がフル稼働している状態ではありません。現在、業務フローを新システムに合わせる作業を進めています。

特に購買管理システムについては、従来完全に切り離された状態で運用していたため、マスタデータの統合や業務フローの整理を行っている段階です。今後、資材管理の業務体制を整え、購買管理システムを稼働させれば、資材在庫の見える化も実現するでしょう。

――今回、製販統合新業務システムの構築を依頼した感想、または評価をお聞かせ下さい

内田洋行ITソリューションズ西日本に業務委託したことは正解でした。まず、ゼロから構築するのではなく、完成度が高い製販統合パッケージをベースに構築したことで、開発スピードが速まりました。

また、内田洋行ITソリューションズ西日本のプロジェクト推進力も評価しています。マスタ整理の作業が滞っていた問題でも、そのまま放置せず進行を促してくれました。約束した期限に何とか間に合わせたいという熱意を感じることが出来ました。

我々は業務のことは理解していますが、システムについては素人ですので、どんなシステムを構築したいかと細かく要望を聞かれても結局は悩むばかりで前に進みません。内田洋行ITソリューションズ西日本は、食品業界でのノウハウを凝縮させたERPパッケージ『スーパーカクテルデュオFOODs』を持ち、しっかりしたサポート体制を構築しているため、食品メーカーにとってはシステム開発を安心して任せることが出来る会社です。

今後の展開

――今後はどんな展開をお考えですか?

目下の目標は、いち早く新業務システムに対応した業務フローを確立して会社全体に浸透させることです。

そのためには、システムをしっかり活用することで、人間の勘や手作業に頼るよりもはるかに精度が高い仕事を実現できるというメリットを、社員全員に認識してもらう必要があります。原料の使用量の計算や、資材の在庫状況の把握などが、その典型例です。誤った材料の手配や、納期回答の遅れなどは、大きな損失にも繋がりますので、新システムを有効活用して業務の効率化を目指していきたいです。

また、次の段階では会計システムも『スーパーカクテルデュオ会計』に置き換え、今回構築した製販統合新業務システムと連携させる計画です。それによって日次決算が出来るようになり、より迅速な経営判断が可能となります。

ITの積極活用で、今後ますます高度化するお客様の要求に耐えうる経営環境を実現していきたいと考えています。

目下の目標は、いち早く新業務システムに対応した業務フローを確立して会社全体に浸透させることです。

そのためには、システムをしっかり活用することで、人間の勘や手作業に頼るよりもはるかに精度が高い仕事を実現できるというメリットを、社員全員に認識してもらう必要があります。原料の使用量の計算や、資材の在庫状況の把握などが、その典型例です。誤った材料の手配や、納期回答の遅れなどは、大きな損失にも繋がりますので、新システムを有効活用して業務の効率化を目指していきたいです。

また、次の段階では会計システムも『スーパーカクテルデュオ会計』に置き換え、今回構築した製販統合新業務システムと連携させる計画です。それによって日次決算が出来るようになり、より迅速な経営判断が可能となります。

ITの積極活用で、今後ますます高度化するお客様の要求に耐えうる経営環境を実現していきたいと考えています。

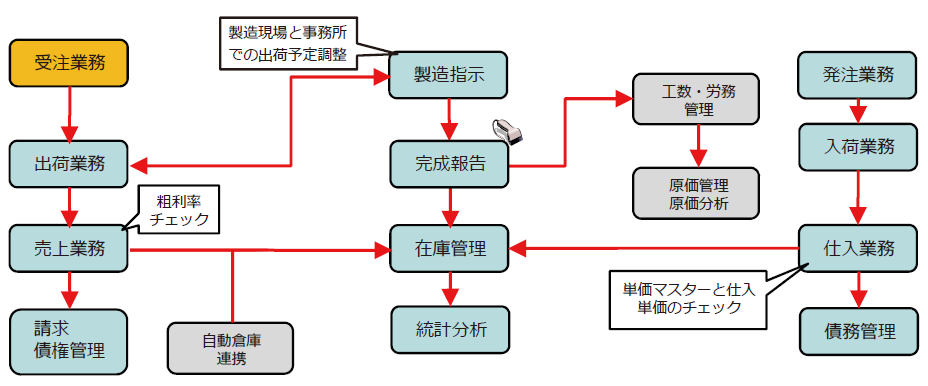

導入システムの概要図

| 企 業 名 | 株式会社ナニワ |

|---|---|

| 代 表 者 | 代表取締役 加瀬澤 克治 |

| 資 本 金 | 1,500万円 |

| 創 立 | 昭和51年8月 |

| 月産能力 | 1,000t |

| 従業員数 | 115名 |

| 事業内容 | 各種あんの製造及び販売、これに付帯する一切の業務 |

| U R L | http://www.7281.co.jp/ |

記載内容は取材時の情報です。

おススメの製品・ソリューション