本記事では、製造業における生産管理システム導入のメリットや選び方から導入ステップや補助金を活用して初期費用を抑える方法まで詳しく解説します。

1.中小製造業の生産管理における課題

中小製造業の現場では、手作業や紙・Excel での管理が未だに多く、BOM(部品表)や在庫のズレ、属人化、情報共有の遅れといった課題が生産効率を低下させています。

1)BOMや在庫のズレで計画が乱れる

BOMの情報が不正確な場合や在庫数が実際とズレている場合には、次工程の部品が足りずに停止したり、余剰在庫が発生したりします。このようなトラブルは、生産ラインの混乱を招き、納期遅延やムダなコストを生んでしまいます。

2)人手不足と属人化で現場が回らない

特定の熟練者に依存した作業が多くなると、不在時や退職時にトラブルが発生しやすくなります。誰でも対応できる仕組みがないと、「その人がいないと現場が回らない」という状況に陥り、急な稼働停止や管理漏れを引き起こします。

3)情報共有の遅れでミスや手戻りが発生する

製品企画・購買・生産・品質管理といった各部門がリアルタイムで情報を共有できていないと、「原材料が使えるかどうか」「在庫があるかどうか」といった判断を正しく行えません。結果として、ミスや手戻りが発生し、生産性が大きく低下するという負の連鎖が起こります。

2.生産管理システムを導入すべき理由

競争力維持や納期短縮、変動する市場・顧客ニーズへの対応といった観点から、中小製造業においてもデジタル化が求められています。

1)中小企業でもデジタル化が求められるため

人手不足や取引先の短納期要求など、製造現場を取り巻く環境は年々厳しくなっています。こうした変化に対応するには、柔軟でスピーディな生産体制が必要です。

中小製造業では、機械設備の更新や多品種少量生産への転換を進めながら、「いつ」「どの原材料を」「どの工程で」使うかを正確に把握できることが、生産管理システム導入の大きな理由となります。

2)作業中心では管理コストとミスが増えるため

紙や Excel での生産管理は、入力ミスや更新漏れが起こりやすく、修正や手戻りに多くの時間がかかり、結果として管理コストが膨らみます。デジタルツールを用いて生産管理の効率化・可視化を図れば、コスト削減と品質改善につながります。

3)見える化を実現するため

生産工程や在庫、納期などの情報を正確且つリアルタイムに把握できれば、トラブルを未然に防ぎ、迅速な経営判断が可能になります。見える化こそが、生産性向上の第一歩といえるでしょう。

3.生産管理システム導入のメリット

生産管理システムの導入は、単なる業務のデジタル化ではなく「利益体質への転換」を実現する施策です。データを正確且つリアルタイムに部門間で共有することで、ミス・ムダの削減や納期遵守など、複数の課題を同時に改善できます。

1)業務効率化とコスト削減が両立できる

手作業による記録や転記が不要になり、入力・確認といった工程を大幅に短縮できます。生産計画や在庫管理の自動化により、材料や人員のムダも減少するでしょう。これにより、現場負担を軽くしながらもコスト削減と利益率向上を同時に実現できます。

2)属人化を防ぎデータを一元管理できる

ベテラン従業員のノウハウや個人の感覚に頼る運用では、退職や休暇時に業務が滞るリスクがあります。生産管理システムによりデータを一元化すれば、誰でも最新情報にアクセスでき、業務の属人化を防ぐことが可能です。

3)現場効率と経営判断のスピードを高められる

現場データが即座に管理画面へ反映されることで、経営層は正確な情報をもとに迅速な意思決定が可能になります。生産状況や原価率を見える化することで、経営と現場の一体運営が実現し、対応スピードのみならず顧客満足度の向上も期待できるでしょう。

4.中小企業に適した生産管理システムの選び方

生産管理システムは、単に価格や機能の数だけで判断せず、自社の生産体制・人員・ITリテラシーにマッチする仕組みを選ぶことが大切です。

1)業務フローと課題を明確にする

まず、自社の業務フローを可視化し、「どこで時間・コスト・ミスが発生しているか」を洗い出しましょう。課題を明確にすれば、必要な機能が見え、システムに過剰な投資をせずに済みます。

2)費用・機能・運用を比較して最適解を探す

自社の製造形態や業務に合った機能を備えているかが、システム選定の重要なポイントです。多品種少量対応、受注・見込生産、部品加工・組立など自社の生産方式を整理し、「どの工程で」「どの製品を」「どのタイミングで」管理したいかを明確にしてください。

対応機能の有無を基準に複数製品を比較することで、過剰な機能やコストの無駄を避け、現場に定着しやすい環境を整えることが可能です。

3)拡張性・充実したサポート体制・連携性を重視する

企業が成長するにつれ、販売管理・購買管理・在庫管理・会計システムとの連携や機能拡張が必要になります。そのため、導入後にスムーズに拡張できるか、サポートが迅速かどうかも重視したいポイントです。特に、クラウド型では、更新性とサポートの質が業務の継続性を左右します。

5.生産管理システム導入のステップ

ここでは、生産管理システムを導入する際の4つのステップを解説します。現場と経営が一体となり、目的を明確にしたうえで段階的に運用しましょう。

1)現場課題を洗い出し導入目的を明確にする

まずは、現場でどんな課題が生じているのかを具体的に把握します。納期遅延や在庫のズレなど、数字や事例をもとに「なぜ導入が必要か」を共有することが重要です。目的を明確にすることで、導入後の効果測定も行いやすくなります。

2)要件定義と比較検討で最適なシステムを選ぶ

課題を整理したら、必要な機能・運用方法・費用を定義し、製品を比較検討します。自社の業種・規模・作業環境に合わせて、過不足のない要件設定を行うことが大切です。

3)現場と連携しながら段階的に運用開始する

一度に全工程へ展開するよりも、まずは一部の工程や部門で試験導入し、運用課題を洗い出す方法が効果的です。現場の意見を反映しながら改善を重ねることで、スムーズな定着が可能になります。

4)運用ルールを整備し継続的に改善する

生産管理システムの導入後は、運用ルールの徹底とデータの定期的な見直しが欠かせません。入力方法や責任範囲を明確にし、定期的に運用状況を検証することで、精度の高い管理が続きます。

6.生産管理システム導入で失敗しないための注意点と対策

生産管理システムは、導入自体が目的ではなく、業務改善の手段です。導入時には「なぜ必要か」を共有し、現場と経営の両方が目的を理解して進めていきましょう。

1)導入目的と要件を明確にしてからシステムを選ぶ

システム導入で失敗するおもな原因は、「目的の曖昧さ」や「要件の過不足」です。現場の課題を整理せずに製品を選ぶと、現場の業務とシステムの機能が合わず使いづらいという問題が起きる可能性があります。まずは解決したい課題を明確にし、要件を具体化してから選定しましょう。

2)現場教育と運用ルールを整えて定着を促す

生産管理システムを定着させるには、現場担当者が「直感的に使える」と感じる操作性が欠かせません。日常業務の流れを妨げない画面構成や入力のしやすさが整っていれば、現場は自然とシステム利用へ移行できます。

また、共通の運用ルールを明確にし、現場からの意見を反映できる体制を整えることで、システムは継続的に改善され、現場全体の生産性向上につながります。

3)自社に必要な機能と費用を見極めて無理のない計画を立てる

高機能なシステムほど導入コストが膨らみがちです。そこで、全てを一度に導入せず、必要な機能から段階的に進めることで、無理のない投資が可能になります。費用対効果を見える化し、ROI(投資利益率)を意識して計画を立てましょう。

4)トライアル導入や段階導入でリスクを抑える

システムを一気に全社展開すると、トラブル時の影響が大きくなります。まずは一部の部署で試験導入し、問題点を把握してから全体へ展開する方法が安全です。現場の運用感覚を確認しながら改良を重ねることで、スムーズに定着します。

7.補助金を活用した初期費用の軽減方法

国や自治体では中小企業のDX化を支援する制度が多数あり、要件を満たせば導入費用の一部を補助してもらえるケースもあります。

IT導入補助金など公的支援を活用する

中小企業庁の「IT導入補助金」では、生産管理システムやクラウドサービスの導入費用が補助対象となります。補助率は申請枠や企業規模に応じて、2分の1〜3分の2まで支援されます。申請には事業計画書が必要ですが、IT導入支援事業者のサポートを受けるとスムーズです。

8.まとめ

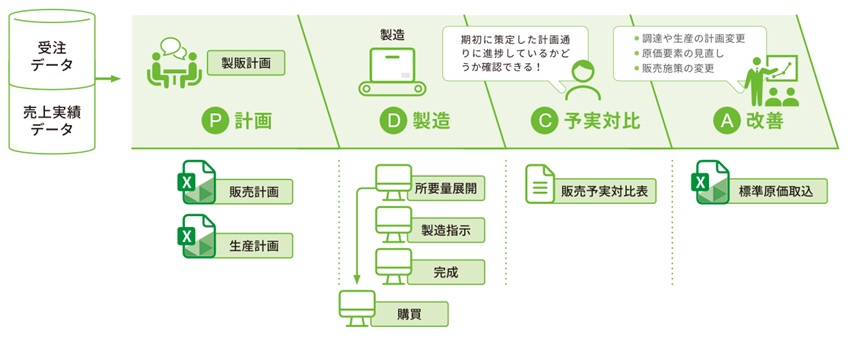

- PDCAサイクルと生産性向上を実現(スーパーカクテルCoreFOODs)

中小製造業における生産管理の課題は、属人化・情報の分断・在庫のズレなど多岐にわたります。これらの問題を解消するには、自社に合った生産管理システムを導入し、現場と経営をデータでつなぐことが不可欠です。補助金制度を活用すれば、初期費用を抑えて導入することも可能です。

内田洋行は、50年以上にわたりICTを通じて中堅・中小企業の業務効率化を支援してきた実績を持ち、製造業のDX推進にも豊富な導入事例があります。工程・在庫・原価を統合管理できるシステムを提供し、導入から運用までをトータルにサポートしています。生産管理システムについては、内田洋行にご相談ください。

スーパーカクテル会計についてはこちら

スーパーカクテルについてはこちら

食品業の課題解決のヒントはこちら

化学品業の課題解決のヒントはこちら

関連記事

お役立ち資料