- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

|

ウイングアーク1st株式会社 |

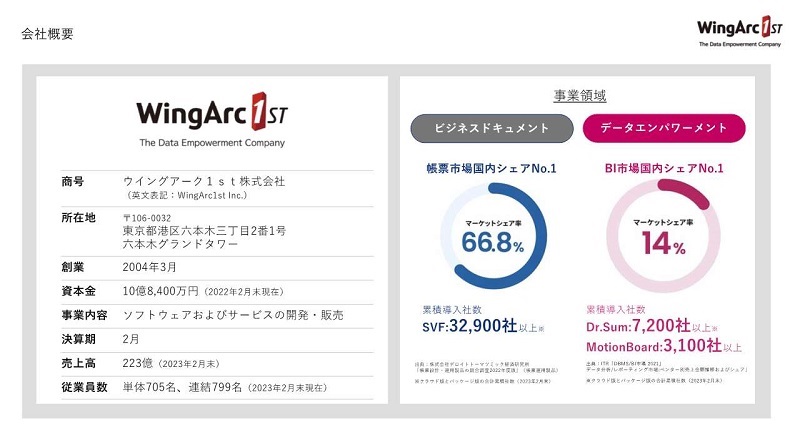

弊社は、東京都港区六本木に本社を構え、ソフトウェアおよびサービスの開発・販売を行っています。事業領域は大きく二つです。一つはビジネスドキュメントで、いわゆる「帳票ソリューション」を展開しています。もう一つはデータエンパワーメントで、BI(ビジネスインテリジェンス)やデータ活用のソリューションを提供しています。ここでは、後者のデータエンパワーメントのところでお話をさせていただきます。

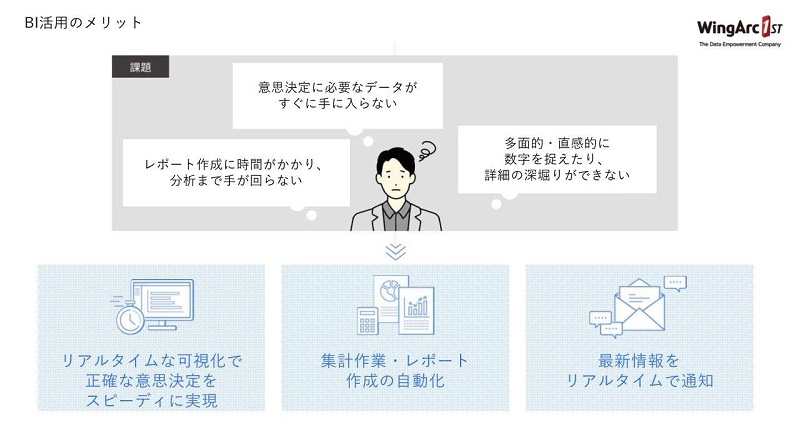

まず、BIを活用するメリットについて簡単に説明いたします。

企業の意思決定の場面でよく見られる課題の一つは、必要なデータがすぐに手に入らないことです。例えば、データの集計に1週間かかってしまうと、1週間前のデータを見ながら意思決定をすることになります。

また、データをまとめる作業やレポートの作成に時間がかかってしまい、分析までなかなか手が回らないという課題もよく見られます。さらに、必要な数字を表出できても、それを多面的かつ直感的に捉えられる形になっておらず、深掘りができないといった課題も散見されます。

BIを活用することによって、このような課題を解決することができます。そのメリットは大きく三つあります。

一つ目は「リアルタイムな可視化」です。これによって、正確な意思決定をスピーディに実現することができます。二つ目は「集計作業・レポート作成の自動化」です。今まで人手による工数が多かった集計作業やレポート作成を自動化することができます。三つ目は「最新情報のリアルタイム通知」です。最新のデータをメールやチャットツールを介して担当者などへリアルタイムに知らせることができます。

ここから本題に入り、三島食品様のBI導入事例の背景や導入ステップについて説明したいと思います。

三島食品様は、2016年1月に設立された企業で、広島市に本社があります。創業は1949年1月です。「ゆかり」などのふりかけやお茶漬け、調味料などの食品を製造・販売しています。

この食品メーカーがBIの導入を検討するに至った背景には、社内に「見える化」という企業文化がありました。1997年ごろには独自の「目で見る管理板」の運用を開始し、生産状況や実績などのあらゆる業務の状況がわかる掲示物を、各部署の担当者が手づくりで制作して掲示するという活動が根付いていました。

*「広島県DX推進コミュニティ(https://hiroshima-dx.jp/pages/306/)」では、実際の掲示板イメージも紹介されています。ご参考ください。

この掲示板には進捗状況を色で分けるという作成ルールがあります。順調であればピンク色、注意が必要であれば黄色、問題があれば青色に色分けし、誰が見ても一目で現状がわかるように運用されているのです。ここは重要なポイントです。

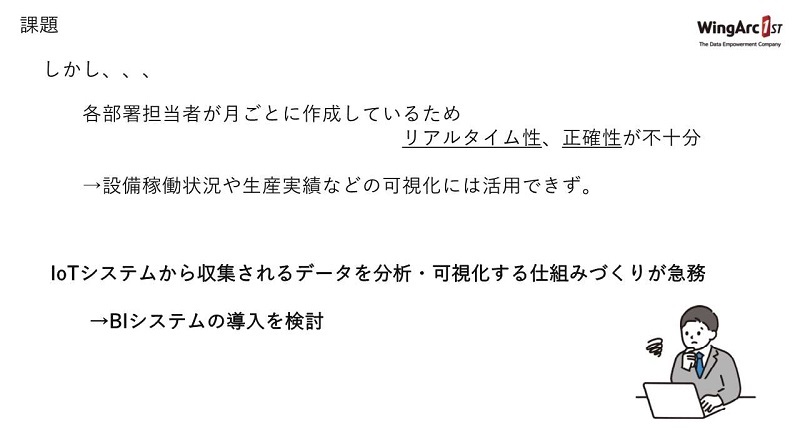

ただ、課題もありました。

毎月、各部署の担当者が掲示物を手作業で制作するため、どうしてもリアルタイム性や正確性に不十分な面がありました。そのため、設備の稼働状況や生産実績などの可視化に活用できずにいました。

また2016年、工場内の設備や生産ラインの装置を監視するIoTシステムの導入を検討することになり、IoTシステムから収集されるデータを分析・可視化する仕組み作りも急務となりました。そこでBIシステムの導入が検討されることになったのです。

今回のケースでは、BIの導入ポイントは大きく3点ありました。

一つ目は、リアルタイムのデータ収集・分析・可視化。BIツールを用いることで、「目で見る管理板」が苦手なところも「見える化」できるようになります。

二つ目は、プログラムレスでわかりやすいグラフを作成できること。今回、必要な複数のデータを一つにまとめて見せる「ダッシュボード」を、社内の担当者が自ら見やすいように作ることができました。この内製化は、まさに「目で見る管理板」で築いた文化の継承です。

三つ目は、生産スケジュール管理からIoTシステム連携まで、幅広い用途で利用ができること。従来の「目で見る管理板」の苦手なところを補うだけでなく、さまざまなところでBIを活用できるという点も、導入の検討にあたっては重視されました。

そして、今回のケースでは、広島県にあるITベンダーのご提案により弊社のBIダッシュボードツール「MotionBoard」をお選びいただくことになりました。

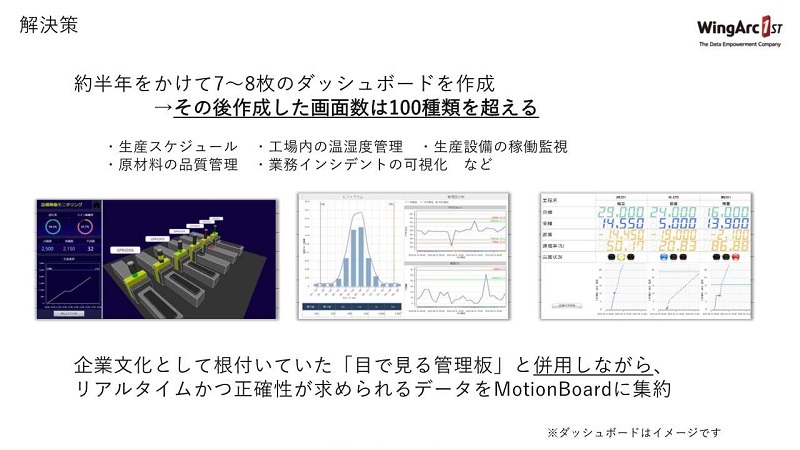

三島食品様では、弊社の「MotionBoard」を導入いただき、まず約半年間で7〜8画面のダッシュボードが内製されました。その後、生産スケジュール管理、工場内の温湿度管理、生産設備の稼働監視、原材料の品質管理、業務インシデントの可視化などさまざまなダッシュボードが開発・運用され、現在では100画面を超えています。

次の図をご覧ください。

ここにある3画面のダッシュボードは、あくまでもイメージなのですが、例えば左のダッシュボード画面は生産設備の状況を可視化したものです。実際の設備を模した3D図形も表示でき、稼働状況を色分けすることで視認性を良くしています。このようなダッシュボードを三島食品様のご担当者は自ら作っています。

複数のグラフを表示する画面も作成できます。中央の画面は、生産の品質管理にかかわる実績分析を統計グラフで示しながら、現状もモニタリングできる画面です。一方、右側は分析というよりも、一目で現状を理解できるようにしたダッシュボード画面です。上部に生産実績や目標の数字を記し、その下には信号機のようなもので今の状況の良し悪しを示すように工夫されています。

このように、さまざまな形でデータを加工し並べることで、誰もが一目でわかるようなダッシュボードの画面を作ることができます。これが「MotionBoard」の特徴です。三島食品様では、企業文化である「目で見る管理板」を残しつつ、それを併用する形で弊社の「MotionBoard」も活用するというハイブリッド運用をしています。

生産データの見せ方について、もう少し具体的に説明したいと思います。

「MotionBoard」を用いると、例えば稼働率をメーターと折れ線グラフで表示することができます。セル別に並べて示し、稼働率が落ちているところを赤く点滅させれば、アラートのような形で注意を促し、どこにアプローチすれば良いかが明瞭になります。

不良率についても、折れ線グラフでグループ別に見ることができます。画面で簡単な操作をするだけで、ある特定の期間だけを見たり、目標不良率を超えたときの直前や直後を調べたり、製品の品番別の不良率などを見たりすることもできます。この画面を通して、何が問題なのかを検討することが可能です。

生産現場に設置したカメラのデータと連携させることもできます。製造業の企業では、生産現場の設備に異常がないかを定期的に歩きながら点検することが多いと思います。担当の方に話をうかがうと「1時間ごとに見に行くので、かなり時間と手間がかかる」というような声を頻繁に耳にします。

この課題も「MotionBoard」で解決することが可能です。生産現場にカメラを置いていただき、そのデータを「MotionBoard」に連携させるのです。こうすると、座ったままPCの画面上でリアルタイムに点検することができるようになります。

また、カメラの映像を、ライン稼働率や不良率、生産進捗のグラフや数値とともに示すこともできます。映像とデータを照らし合わせることで、問題の発見を早くできます。設備稼働の状況を時間軸で示したガントチャートも示し、過去にあった異常時をクリックすると当該時のカメラ映像を表示させるといったこともできます。

もちろん、製造データを型どおりに取りまとめる製造月報のダッシュボードも作ることができます。テンプレートで型どおりに見せることもできれば、枠を越えて加工したデータを効果的に並べることも可能です。見た目のこだわりも含めて、自由にダッシュボードを開発できるのが、「MotionBoard」の大きな特徴です。

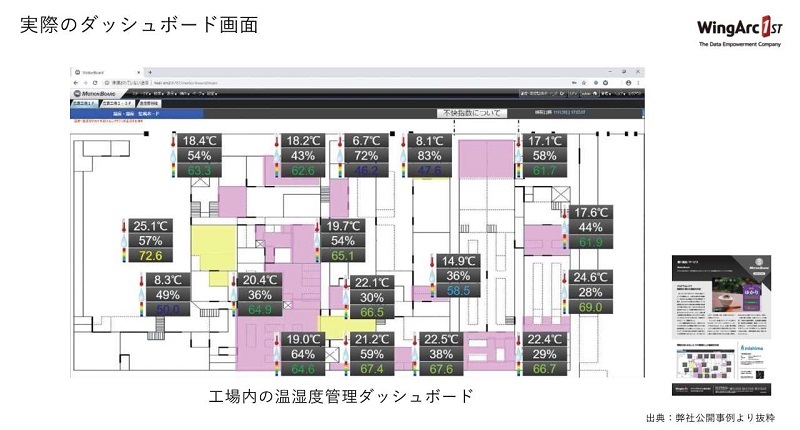

今回のケースでも、例えば工場内の温湿度を管理するダッシュボードを上手に作っています。「目で見る管理板」のように色分けを用いることで、現在がどのような状況であるかを一目でわかるように工夫しています。

上の図の中を見ると、数字が縦に3列並んでいるのが見えますが、これは各所の温度・湿度・不快指数を示しています。不快指数が設定した閾値を超えると、表示色が黄色に変わって点検を促します。このように一目でわかりやすいダッシュボードの画面をご担当者が次々に開発しています。

ほかにも、生産の予実管理の画面と生産状況を可視化した画面を並列でリアルタイムに示し、同時に今作っているものにかかわる情報もまとめて見せるなど、一つの画面で複数の情報を同時に把握できるダッシュボードも自ら作っています。

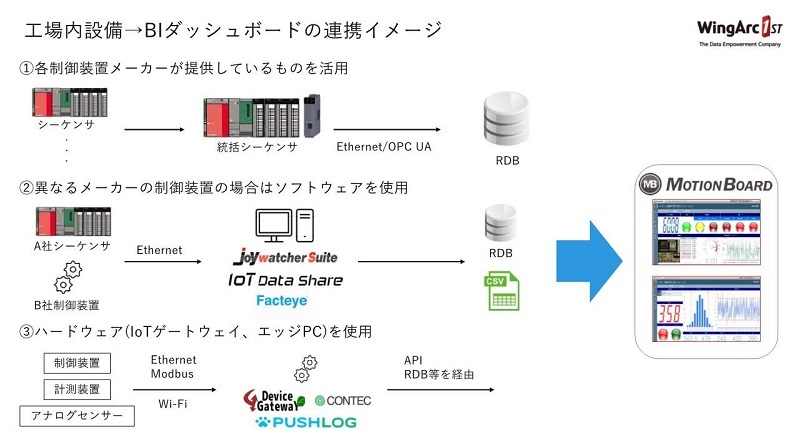

私は、同種の課題を抱える企業のご担当者から「生産にかかわるデータをどうやって可視化するのか」という質問をよくいただきます。やや技術的な話になりますが、生産現場のデータをBIシステムツールに連携させるパターンを三つ示したいと思います。

なお、三島食品様での実装例とは異なりますのでご了承ください。

例えば、特定のメーカーが提供しているシーケンサー(物事の順番を制御するコントローラー)などの制御装置を複数活用している場合は、各所に置いてあるデータを統合してから、それをイーサネット(有線ローカルエリアネットワーク)で一度データベース(RDB)に入れるというやり方があります。そこを「MotionBoard」が参照する形で可視化するのです。

また、異なるメーカーの制御装置を用いている場合は、ソフトウェアを介してまとめてデータを「MotionBoard」に送るという方法もあります。例えば、さまざまな装置のデータをイーサネット経由でJoyWatcherSuiteやIoT Data Share、Facteyeなどのソフトウェアを使って取りまとめて、RDBなどのデータベースに入れたものやCSVに変換したものを「MotionBoard」に連携するのです。

あるいは、IoTゲートウェイやエッジPCなどのハードウェアを用いるやり方もあります。制御装置や計測装置、アナログセンサーなどさまざまなデータを、まずはイーサネットやWi-Fiなどを使ってDeviceGatewayやCONTEC、PUSHLOGなどのハードウェアにいったん送り、それからAPI(アプリケーション・プログラミング・インタフェース)やRDBなどのデータベースを経由して「MotionBoard」に送るのです。

多くの製造現場では、すでに存在するレガシーシステムやレガシー装置のデータを活用したいという要望があると思います。このような場合でも、上記のやり方で「MotionBoard」を導入することが十分に可能ですので、ご検討を進めていただければと思います。

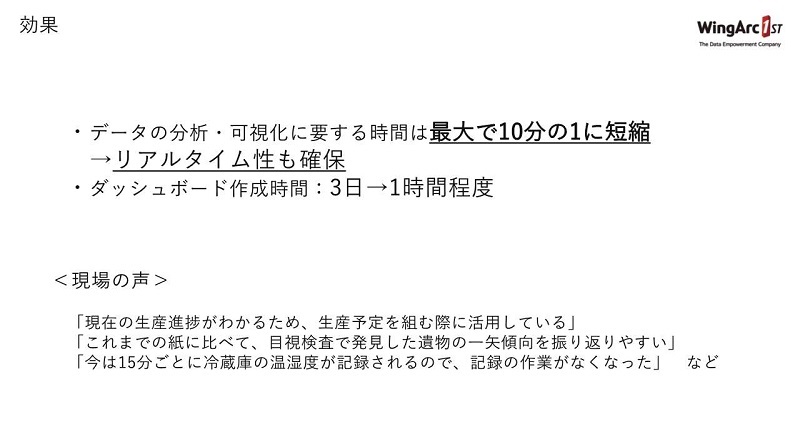

三島食品様が弊社の「MotionBoard」を導入して、どのような効果があったのでしょうか。最後にここを紹介したいと思います。

まずは、データの分析・可視化に要する時間の短縮が挙げられます。冒頭に伝えましたが、もともとは各部署の担当者がデータを集めて集計して掲示していましたが、その作業時間が最大で10分の1になりました。また、リアルタイム性も確保できるようになりました。

また、内製するダッシュボードの作成時間も、最初は1画面あたり3日を費やしていましたが、今は1時間程度で1画面作れるようになったと担当者は語っています。作り方の要領を習得いただければ思い通りのダッシュボードを作ることができるようになると考えています。

現場からは、「現在の生産進捗がわかるため、今後の生産予定を組む際に活用している」「これまでの紙に比べて、目視検査で発見した遺物の遺失傾向を振り返りやすい」「これまでは15分ごとに冷蔵庫の温湿度の記録が必要だったが、その記録作業がなくなった」などの声をいただいております。

今回の三島食品様のケースは、BIシステムツール「MotionBoard」を導入することで、さまざまな業務改善を図ることができました。この事例の成功ポイントを整理すると、私は三つあると考えています。

1点目は、食品製造のDX化に高い関心をもっていたということです。よく、データの収集がうまくいかないという話を聞きますが、同社ではBIダッシュボードツールの導入を検討する前に、IoTでデータを取得することへの熱心な取り組みがありました。その結果、BIの効果が高まったと考えています。

2点目は、先のDX化にかかわることですが、IoT設備の導入を進めていたということです。IoT設備の導入とDX化の組み合わせをぜひご検討ください。

3点目は、ご担当者がご自身でダッシュボードの開発を進めることができたということです。今回、データをわかりやすく示すダッシュボードは内製化される形になりました。最初はその作業時間に多くかかっていましたが、やがて短時間でできるようになり、多種多様なダッシュボードが作られていきました。その結果、さまざまなところでデータが「見える化」されて活用されることになったのです。

企業の中でデータの活用や運用を図ろうとするとき、「誰が担当するのか」という課題もよく出てきます。データ活用を図ることについて最後に強調したいのは、今回紹介した三島食品様のケースのように、データを「見える化」するというミッションを社内で広く共有し、取り組むようにするということです。それがデータ活用の成功につながるキーポイントです。そして、設備データの取得からデータ活用の方法、アウトプットイメージの作成などを幅広く支援できる弊社のような存在をご利用いただければと思います。

▼本記事でご紹介しているBIツールの特長や活用事例もご覧ください

データ活用基盤「Dr.Sum / MotionBoard」

食品業の経営者・マネージャーの皆さまへ