【UCHIDA ビジネスITフェア 2025】 物流を“科学”する 〜泉平式“物流KPI”のレベルを高め、事業KGI達成へ〜

2025/12/4 [食品,物流,AI,セミナーレポート]

創業129年、給食向け業務用食品に特化した老舗商社であり、食育探求企業である泉平。学校・病院・福祉施設への安定供給を支えるため、物流現場の“見える化”と“改善の定着”に挑んできました。ソースマーク率の低さなど、業界特性からデジタル化が遅れていると言われる業務用食品卸業において、泉平は独自の改善プロセスを積み重ねてきました。本セミナーでは、物流本部長が語る「現場に根付く改善活動」のリアルを、物流ジャーナリスト・菊田一郎氏との対談形式で深掘りしました。

|

株式会社泉平

執行役員 物流本部 本部長

山口 大介 氏

|

|

エルテックラボ 代表

物流ジャーナリスト

菊田 一郎 氏

|

企業紹介「食育」がミッション

山口様:株式会社泉平は、昨年2024年に創業128年を迎えた食品流通企業です。取引メーカー企業数は1,400社で、取り扱い品目は約2万品目。国内の営業拠点が8拠点あります。国内の給食の納品先が小中学校で3,000カ所、病院福祉施設で1,020カ所。1日当たりの学校給食提供食数は100万食。これまでに給食を提供した小中学生が777万人、累計学校給食提供数は133億食となっています。

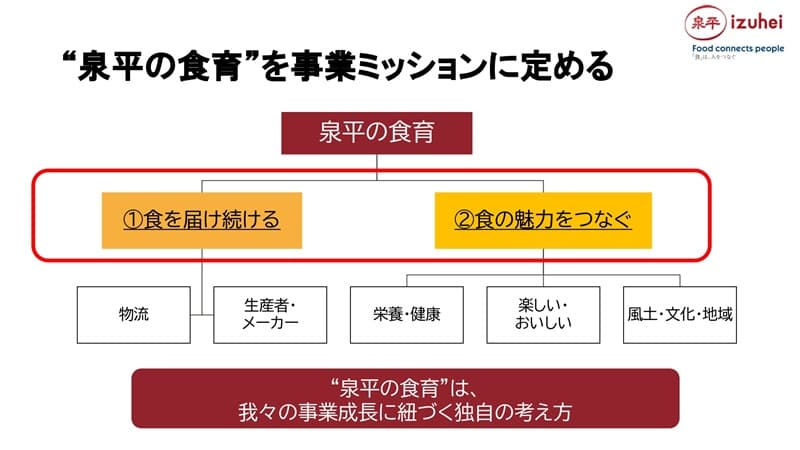

泉平は「食育」を事業ミッションとしており、「食で人をつなぎ、日本で一番“ありがとう”と言われる企業になる」を経営ビジョンとしています。この泉平の「食育」は、「食を届け続ける」と「食の魅力を繋ぐ」という我々の事業成長に紐づく独自の考え方であり、一般的に言われる「食育」とは若干違います。

13年前にAI物流PJをスタート

菊田様:これまで取り組まれてきた「AI物流PJ(プロジェクト)」についてご説明いただけますか。

山口様:AI物流PJは、2012年を「物流改革元年」と位置づけてスタートしました。内田洋行の販売管理システム「スーパーカクテル」を稼働させ、WMS(倉庫管理システム)もこの頃にスタートしました。2014年に近畿DC(物流センター)、2020年に岡山DC、2021年に福岡DCをそれぞれ竣工させ、全拠点でKPIを統一。2024年に物流本部化。その結果もあり、売上は12年前の110億円台から、直近で190億円台へと推移しています。

「AI物流PJ」の「AI」とは「Artificial Intelligence(人工知能)」のことではありません。「オール・イズヘイ(All Izuhei)」の略です。これを当時から「AI」と呼んでいました。

菊田様:AI物流PJ が始まる前、13年前はどのような状態だったのですか?

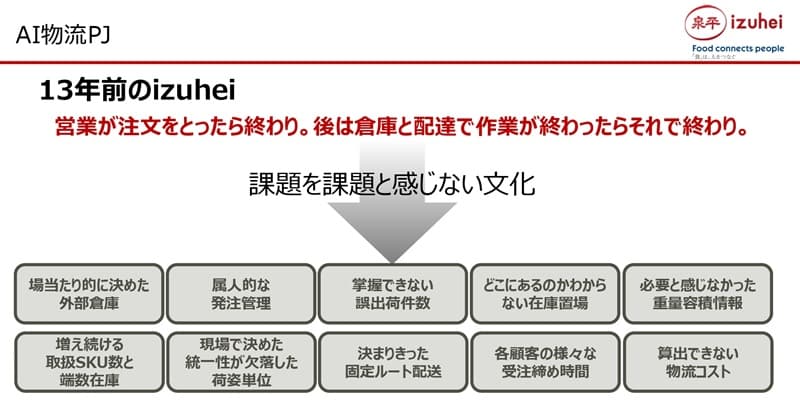

山口様:13年前の泉平は、営業が注文を取ったら終わり。あとは倉庫と配達で作業が終わったらそれで終わりという感じでした。課題を課題と感じないというのが、その当時の文化でした。

また当時の倉庫は、作業スペースがない、ロケーションがない、薄暗い、通路がふさがっている、安全面の考慮がたりない、ベテランでないとできない、などの問題がありました。

菊田様:AI物流PJによってどのように改善を図りましたか。

山口様:まず、倉庫で実際に怪我をするなどのリスクがあったので、安心・安全を確立することと、倉庫老朽化を改善することを中心にプロジェクトを進めました。それと同時に、市場対応力の強化、企業体質の抜本的改革も進めました。

その上で、次期センター計画を立ち上げました。当時、近畿エリアと中部エリアにあった6拠点のうち3拠点を1つの拠点に統合。それが兵庫県神戸市の西区にある近畿DCになります。

KPI達成を当たり前の文化に

菊田様:KPIの重要性に気づいたきっかけは何だったのですか?

山口様:拠点を統合したとき、同じ会社なのにやり方が違うことに気づいたことです。各拠点からやってきた発注者のやり方はそれぞれ違うので、せっかく大きなDCを建てたのに、在庫であふれ、身動きが取れず、作業が終わらないということが6カ月間続きました。

そこで、SKU(在庫単位)削減、ロケーション整備、システム改良、顧客交渉をもとに、管理基準と改善文化の確立を目指すことになりました。社長号令のもと「物流を科学する!」という切り口で動き出したのです。

菊田様:当初KPIを19項目でスタートしたということですが、どのような選び方をしたのですか?

山口様:試行錯誤しながら、思いついたものをその都度追加していきました。スーパーカクテル上から取れる情報はありましたが、それ以外にも、クレームや配送エラーの情報を蓄積しました。それらの情報を1つにまとめて、原因の追求とそのデータの蓄積を繰り返すことで、結果的にエラーの低減につながっていきました。

菊田様:1拠点19項目だったものが、現在は全拠点で38項目のKPIになっていますね。

山口様:大まかに、「レビュー指標」と「KPI」と「KGI」に分けています。レビュー指標は前年との比較で、目標設定はしません。KPIとKGIは目標設定をして取り組むものです。

毎月KPI会議を行い、目標が未達だった項目のみを発表しています。原因追求、対策をして、「KPIは達成して当たり前」という文化を作ろうとしています。

菊田様:泉平様の物流KPIの図は、発注資産管理、荷役、配送、カスタマーサポート、福岡DCと各ユニット(部門)別に色分けし、KPI、チームKGI、部門KGI、物流本部KGIと体系的に配列されています。これは「物流のあるがままを可視化」したという意味で私は非常に素晴らしいと思います。今後、物流共同化などに取り組んでいく上で、物流の実態の可視化が第一歩になると考えています。

独自の厳しい指標で評価、改善を図る

菊田様:KPI活用の実例をご紹介いただけますか。

山口様:まず「荷役人時生産性指標」ですが、これは1人当たり1時間での2次仕分けレコード数(伝票行数)になります。2014年に近畿DCだけで計測を始め、2021年からは全拠点の平均値になります。2021年の37.1から2024年の43.8に改善していますが、近畿DCの当初の数値は約15でした。

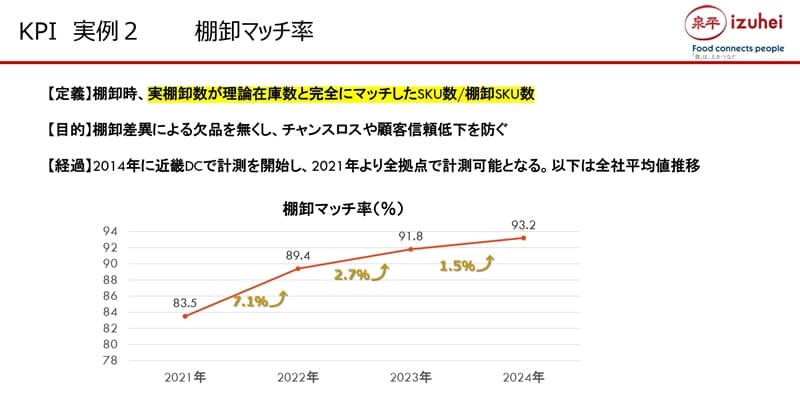

次に「棚卸マッチ率」ですが、これは実棚卸数が理論在庫数に完全にマッチしたSKU数と棚卸SKU数の比率になります。

菊田様:年々マッチした指数が上昇し、直近で93.2となっていますね。実はこれは非常に厳しい評価なんですよね。

山口様:よくあるのが、実棚卸金額と理論在庫金額の比率や、1SKU100個の理論値です。つまり、100個あるはずが99個であった場合には99%とします。しかし我々は、これを0%とします。1SKUごとに0か100かの評価をしています。ですから、93.2というのはかなり高い数値といえます。

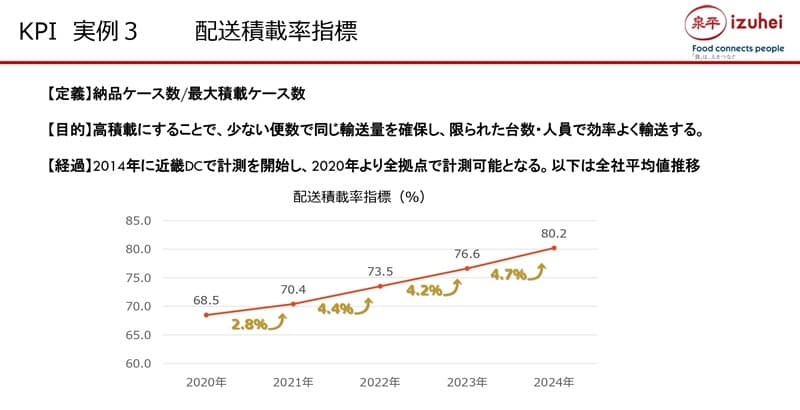

次に「配送積載率指標」ですが、これはトラックの最大積載ケース数に対する納品ケース数の割合です。例えば、最大積載ケース数が300ケースに対し240ケース積んだ場合には80%と算出します。言うまでもなく、100%に近いほど良い。年々上昇していることがわかります。

4つ目の「配送1D粗利額指標」ですが、この「1D」というのは、「One Drop」という意味で、1回の納品先の金額です。「1カ月の納品先の粗利額/1カ月の納品回数」で、納品1回当たりの粗利額が出ます。2021年は4,700円だったものが、2024年には6,900円まで引き上がっています。

菊田様:普通はこのような見方はしませんよね。

山口様:初めは売上で見ていました。それによってボリュームを測ることはできますが、儲かっているか儲かっていないのかが少しわかりにくい。そこで粗利額で見るようにしました。

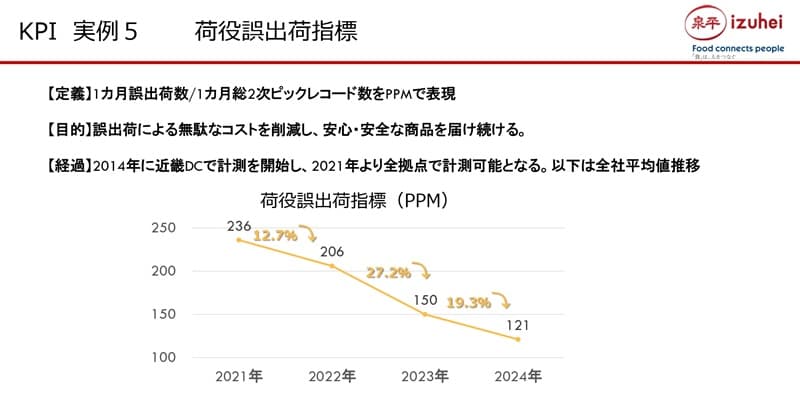

最後に「荷役誤出荷指標」ですが、これは1カ月の誤出荷件数と先ほどの出荷レコード数の比率をPPMで表した指標です。2021年の236PPMから2024年の121PPMに改善しました。ちなみに、このPPMというのは「Parts Per Million」で、「100万分のいくつか」という意味です。121PPMなら「100万分の121回発生した」ということです。ごく小さな不良率や誤差を直感的に把握でき、かつ比較しやすい表現として用いています。

ノー検品を可能にする注目のASN

菊田様:現在の設備として、福岡DCについてご紹介いただけますか。

山口様:福岡DCは開設して5年になります。ここは近畿DCの失敗を役立てながら、倉庫の作りを工夫しています。例えば、冷凍庫から仕分け場所への動線を直結させています。

衛生管理としては、小分け作業のために陽圧管理されたクリーンルームを設けています。また、オリコン(折りたたみ式コンテナ)洗浄機を導入しています。以前は、実際にオリコンを開けて、チェックをして、汚れていたらはねる、ということを行っていましたが、この方法では細かな汚れに気づかないという課題がありました。そこで現在は、回収してきたオリコンは必ずオリコン洗浄機を通過して庫内に入るようにしています。お客様からは衛生面で高い評価をいただいています。

また、DAS(デジタル・アソート・システム)を導入しています。これは内田洋行に手配いただいたもので、WMSの一部で使っています。DASを入れることによって生産性が飛躍的にアップしました。福岡DCは24台、近畿DCは約60台を導入しています。

ハンディターミナルも使っています。入荷検品のときに、商品についているバーコードをスキャンするとその日の入荷予定数が出ます。プリンターで出力される入荷ラベルに棚番などの情報が出るので、棚番のところに行って確認する流れになります。同じ機能を持つタブレットもあります。タブレットは画面が広く複数行を一度に見られるメリットがありますが、ハンディの方が操作性がいいので、ハンディにシフトしつつあります。

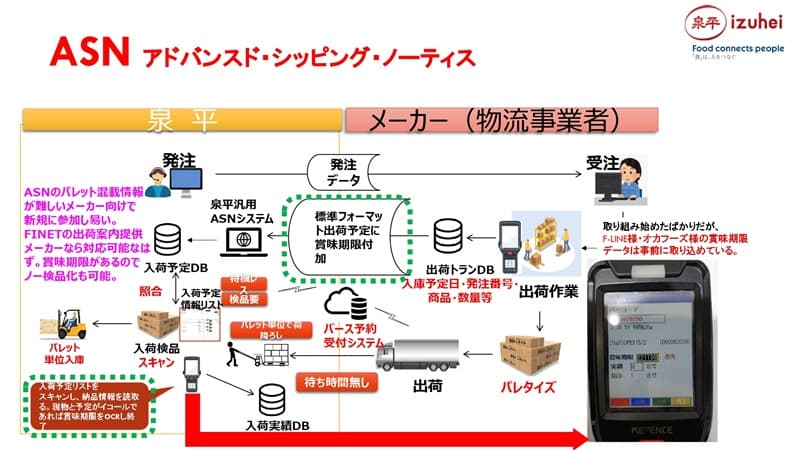

菊田様:私が特に注目しているのは、ASN(アドバンスド・シッピング・ノーティス)です。これは、納入業者が、荷受け側にあらかじめ送る「事前出荷情報」のことです。ASNには、出荷予定日や商品コード、数量、賞味期限などが含まれるため、荷物が届いたときにはパレット単位、あるいは1車単位等でほぼノー検品で荷物を受け取れることが期待されています。泉平様の場合はどこまで進んでいますか?

山口様:賞味期限データを事前にいただいている場合は、ハンディにその情報が紐づいていますので、ハンディを通す段階で賞味期限を把握することができるようになってきています。

この仕掛けは5年ほど前から始めていますが、導入率は14%台にとどまっています。当時は運送会社さんや物流会社さんがこれを進めることに抵抗があったのですが、今は逆に各社とも導入に前のめりになってきていますので、これから伸びるのではないかと思います。

菊田様:トラックのバース受付も導入されていますね。「バース」とは、トラックの荷役作業を行う専用スペースのことですが、利用状況はいかがでしょうか。

山口様:6年前に導入しています。バースの予約も可能なのですが、運送会社さんのほうでなかなか予約をしていただけなかったため、今はバース受付だけの利用になっています。

菊田様:6年前というと、導入が早すぎたのでしょうか。今はトラックの待ち時間の短縮は至上命令になっているので、おそらくだいぶ機が熟してきたのではないかと思います。

そして、「デジタルタコグラフ(デジタコ)」を導入されていますね。

山口様:デジタコは、矢崎製、富士通製、いすゞ製が混在している状態で、製品によって少しタイムラグが発生するものもありますが、「走行中」「荷下ろし中」「休憩中」などの把握ができるようになります。

また、「AI搭載通信型ドライブレコーダー“ナウト”」を搭載しています。今までのドライブレコーダーは、事故の発生を確認するためだけのものでしたが、“ナウト”はAIを搭載しており、ドライバーのよそ見、居眠り、スマホの操作などを把握し、管理者などに通知する仕組みになっています。これはトラックだけではなくて営業車両にも搭載しています。

KPIを行動・判断・連携に結びつける

菊田様:現在の課題とこれからの課題は何ですか。

山口様:大きく3つあります。

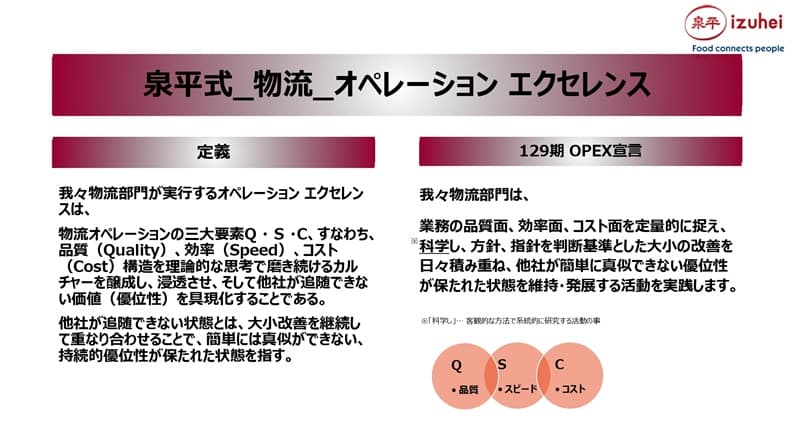

- KGI・KPIからオペレーションエクセレントの定着

- 物流本部方針・物流品質方針の完全浸透

- 物流マネタイズ

まず1つ目の「KGI・KPIからオペレーションエクセレントの定着」ですが、「泉平式オペレーションエクセレンス」は、単なるオペレーションの最適化だけではなく、データを可視化し、現場で具現化し、文化として定着させることを目指しています。KPIを数字で終わらせることなく、行動・判断・連携に結びつけるということです。これは物流部門だけではなく、営業本部、管理本部でも別途このような定義を宣言し、会社全体として取り組んでいます。

2つ目が「物流本部方針・物流品質方針の完全浸透」です。泉平の「物流部本部方針」は「より競争優位で強い自社物流へ成長する」であり、その「競争優位」とは「社外から見た優位性」と、この会社に勤め続けたいと思う「社内から見た優位性」を示すとしています。

菊田様:今、社員のエンゲージメントを高めることが重要視されていますが、そのことを明確に宣言されていますね。

山口様:この物流部本部方針は、物流部を立ち上げた12、3年前に決めたものです。当時は、物流マンに全くスポットライトがあたっていないという思いが強かったので、「社内から見た優位性」を加え、この方針に至りました。

また、「物流品質方針」は「正確に、丁寧に、適正品質で商品をお届けする」とし、1)HACCPの考え方を取り入れた衛生管理を履行し、2)リードタイム通り、欠品なく、遅延なく、3)品質を維持する適正な温度帯と賞味期限で、4)正確な商品、正確な数量をキレイな形状で、5)キレイな車両で清潔感と礼節をもって、ということで取り組んでいます。

これらを現場で徹底した結果、KGI推移は、対粗利高物流コスト比率が4年前の58.8%から、今年の前期で49.5%まで改善できています。トータルエラー発生率も4年前の1,255PPMから、今年の前期で597PPMまで改善できています。

3つ目が「物流マネタイズ」です。これまで培った物流網・ノウハウを一部外販を始めており、取引先やお客様の配送のお手伝いを事業化しています。

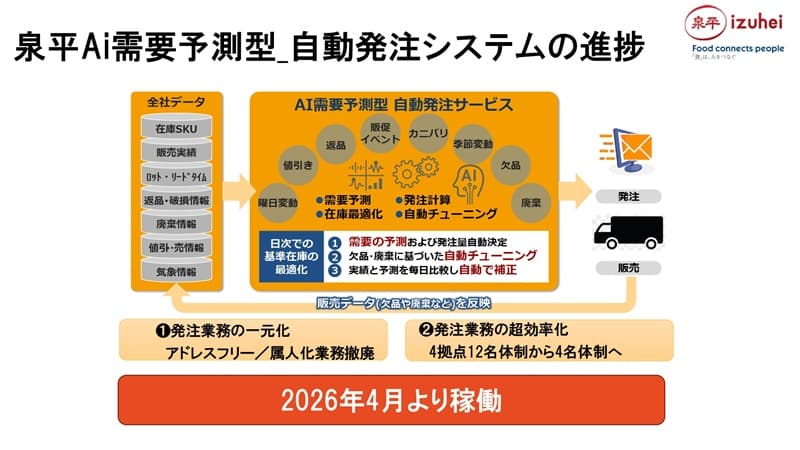

菊田様:ところで2026年4月に「AI需要予測型 自動発注システム」を稼働させるということですが、これは Artificial Intelligence のほうのAIですね?

山口様:そうです。このシステムによって、①需要予測や発注量の自動決定、②欠品・廃棄に基づいた自動チューニング、③実績と予測を毎日比較し自動補正、の3つを行い、日次で在庫の最適化を図っていきます。

菊田様:最後に将来の取り組みもご紹介ください。

山口様:大きく3つあります。1つ目は「自動化への挑戦」で、自動倉庫などの導入を考えています。2つ目が「スマホ活用」です。倉庫内のデジタル化はある程度できていると思いますが、配送時にスマホを活用して納品完了を通知するなどの仕組みを作りたいと考えています。3つ目が「受注デジタル化推進支援」です。昔は9割ほどが電話・FAXで受注していましたが、今は内田洋行の仕組みを使って4割がデジタル化されています。デジタル化を推進することでさらに営業事務の入力作業の軽減やエラーの防止につなげたいと考えています。

菊田様:38項目ものKPI管理を徹底して実践されている泉平様の取り組みは、日本の物流のベストプラクティスの一つかもしれません。本日はありがとうございました。

食品業の経営者・マネージャーの皆さまへ