- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

|

株式会社シンギ |

|

丸善食品工業株式会社 |

|

株式会社フェアウェイ ソリューションズ |

司会(内田洋行):このセミナーでは「需給調整デジタル化」をテーマに、実際に需給調整システムを導入して成功した丸善食品工業株式会社の内沢 博昭様と株式会社シンギの小川 良様に話をうかがいます。また、両社が導入したソリューションを提供した株式会社フェアウェイソリューションズの松浦 佳邦様にも加わっていただきます。なお、丸善食品工業様とシンギ様の両社とも基幹業務システムには「スーパーカクテル」(内田洋行)を採用いただいています。

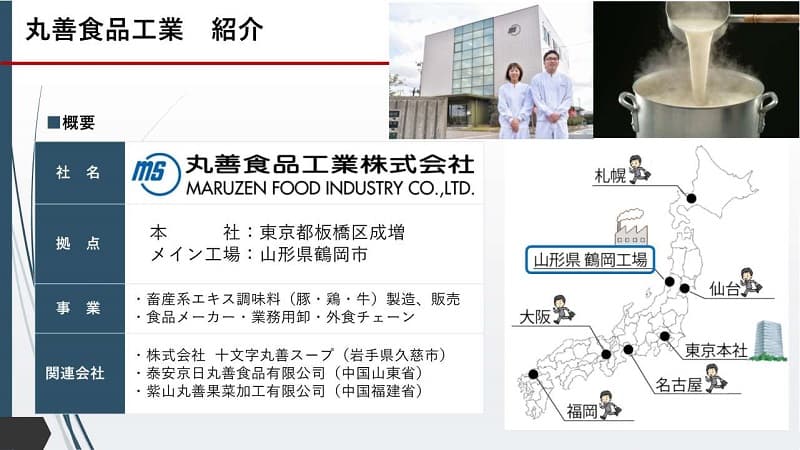

内沢様(丸善食品工業):丸善食品工業は東京都板橋区に本社を構え、山形県鶴岡市にメインの工場をもっています。従業員は約200名。売上規模は70億円ほどです。事業は、豚骨スープや鶏ガラスープなどを作る事業で、ラーメン関係の取引が多くあります。きっと皆さんの食事のシーンで多く使われていると思います。

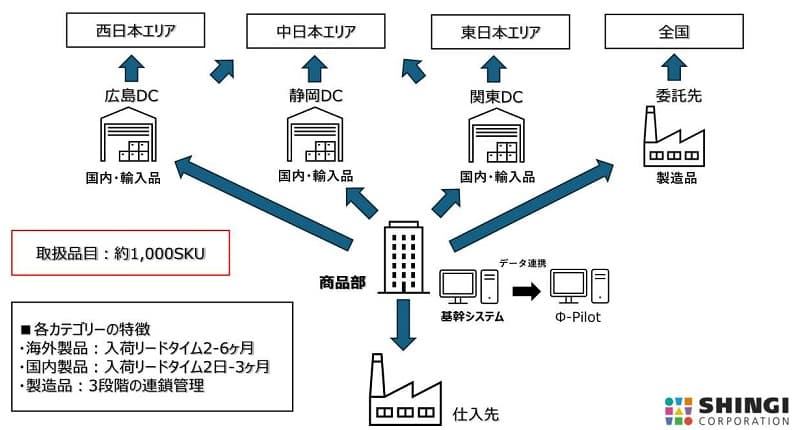

小川様(シンギ):シンギは食品パッケージの専門商社です。食品パッケージの企画・販売・製造を行っています。身近なコンビニエンスストアやスーパーなどで手にしている食品の容器を多く扱っています。全国に15カ所の営業所と4カ所の商品センターがあり、広範な営業ネットワークを有していることが特徴です。

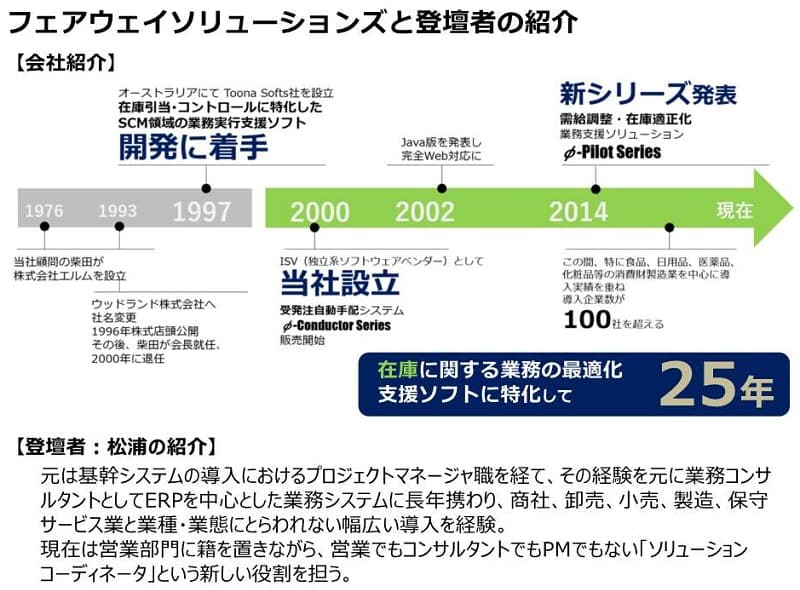

松浦様(フェアウェイソリューションズ):フェアウェイソリューションズは、今ご紹介された2社に導入いただいたシステム「φ-Pilotシリーズ」(ファイ・パイロットシリーズ)を提供しています。創業は2000年です。同業他社の多くはさまざまな分野のシステムを扱っていますが、弊社は在庫にかかわる業務の最適化支援ソフトによるシステムに特化した専門業者となっています。

司会:本題に入る前に、需給調整とは何かを松浦さんから解説いただけますか。

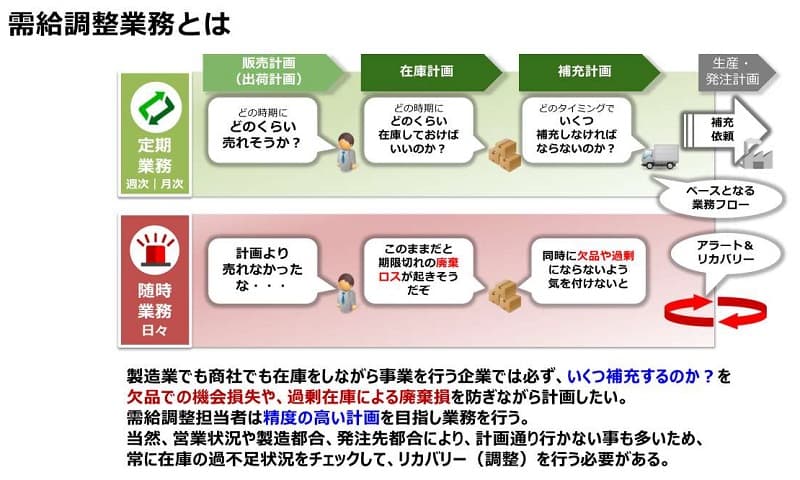

松浦様:製造業や商社などの会社は、商品を在庫して商売をするという形になります。この種のビジネスにおいては、「欠品による機会損失をなくしつつ、過剰在庫を作らない」という課題が必ず出てきます。そこで、需要を予測し精度の高い計画を立てることで在庫の最適化を図ろうとします。しかし、いろいろな工夫をしても、この需要予測は当たらないことが少なくありません。また、営業状況や製造都合などで計画通りに在庫を調整できないことも多くあります。そこで、常に在庫をチェックして、必要なリカバリー(調整)を行う必要があります。これらが需給調整業務です。

司会:そもそも、なぜ需給調整のデジタル化を検討されたのか。その発端や背景を教えてください。

内沢様:弊社の商品や生産の特徴を示すと次のようになります。

特に難しいのはOEMの見込み生産です。これが全体の約6割を占めます。見込みが外れて商品数が少なくなるとお客様にご迷惑がかかります。担当者は大きなプレッシャーの中で苦労しながら生産をコントロールしています。

需給調整のデジタル化を検討した背景には、このように商品アイテム数が多く、しかも見込み生産であるということがありました。また、属人化している作業も多く、ここを標準化したいという思いもありました。さらに、経営層から「DXに取り組みたい」という声もありました。

小川様:当社では、1年以上動きのない在庫を「不動在庫」と呼んでいます。当社の場合、これを増やさないことが在庫の適正化でもっとも重要になります。

2020年のことです。新型コロナウイルスが流行して、当社の商品も需要が急に落ち込んでしまい、在庫が1.7倍ぐらいに増えてしまいました。当然、会社として経費を削減する動きが強まりました。ここで私は、在庫が増えているという危機感の中で、将来を見据えてフェアウェイソリューションズに相談し需給調整システムの提案をいただきました。以前、すでに導入していた基幹業務システムのメーカーである内田洋行からフェアウェイソリューションズの φ-Pilot を紹介いただいたことがあったからです。

ただ、その需給調整システムの提案をそのまま社内で提案しても通らないとわかっていました。そこで、実際のデータを用いた在庫分析を5カ月ほどやらせてもらい、その上で需給調整システムの導入を社内で提案したところ、検討の土台に載せることができました。ポイントは分析結果を経営層にデータで示せたことです。

その後、産休による人員不足をシステムでカバーしようという動きなどもあって、2023年にシステム導入が決定しました。この決定後の展開は早く、実際にシステムの運用を開始するまでの期間はわずか2カ月足らずで、スピード導入に成功しました。

司会:「在庫を削減するためのシステム予算を確保できない」という声をよくいただきます。需給調整システムの導入において「壁」となったものがあったのではないでしょうか。

小川様:やはり費用対効果が必ず求められます。私の場合は、3社ほどピックアップしてコストと仕様の違いを明確にしました。ちなみに、ライセンスのイニシャルコストは φ-Pilot がもっとも安かったです。仕様についても、他社のシステムは分析に力を入れているのに対して、φ-Pilot は予定在庫のシミュレーションなどが操作しやすく、実際の業務に即したオペレーションに特徴がありました。

もう一つ、需要予測の精度の高さも問われます。しかし、予測の精度を重視し過ぎるのはあまり意味がないと考えています。物流は生き物のように日々変わります。だから、予測が100%当たるということは絶対にありません。ある程度当たればいい、傾向がつかめればいいと考え、予測の精度を必要以上に上げる努力よりも予測とのズレの調整や対策に力をかけるほうが重要だと考え、それを社内で伝えていきました。

内沢様:弊社の場合は、トップダウンとボトムアップの両方で需給調整システムの導入を検討しました。経営層からは「この会社に合ったDXはないか」という思いがありました。現場においても、「20年ほどエクセルと紙で約700品をコントロールしてきたが、これを新しい形にできないか」という思いがありました。また、在庫の削減は、経営層に大きくアピールできるところです。このような思いや課題を抱えて内田洋行に相談をしたところ、φ-Pilot を紹介してもらったわけです。

司会:実際にどのような業務がデジタル化されたのでしょうか?

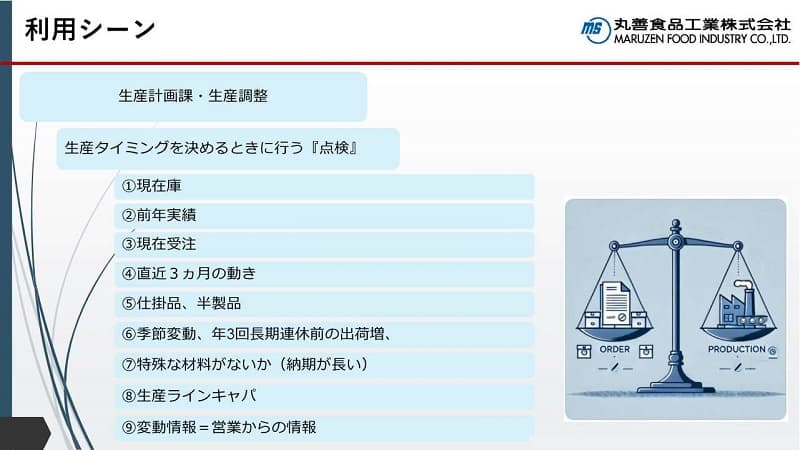

内沢様:弊社には生産管理部の中に生産計画課という部署があり、ここに3名の社員が在籍して生産調整をしています。生産のタイミングは、現在庫や前年実績、直近の動き、中間的な仕掛品や半製品の有無など九つの情報から判断して決定します。

〈生産タイミング決定の「点検」項目〉

これらの情報をエクセルや基幹システムなどから取り出し商品ごとに確認していくので、多くの時間がかかります。この業務を φ-Pilot で部分的に自動化しました。

松浦様:丸善食品工業様の φ-Pilot の使い方は製造業としてとてもベーシックです。現在の受注状況や直近の動きなどの情報をもとに需給調整を図っていくのは、多くの製造業が実践しているところではないでしょうか。

ただ、半製品があり、且つそれを販売するという点は特徴的だと思います。例えば、豚骨スープを作って販売するだけでなく、それに味を加えて別の商品を作る場合もあります。それぞれの需要を予測して、何をどれだけ作るのかを複雑に計算しなければなりません。この点も含めて、φ-Pilot を活用して需要予測を自動化しています。

小川様:当社は商社ですので、φ-Pilot を各商品センターでの在庫補充の業務に使っています。対象の拠点は広島、静岡、関東の商品センターと委託先の工場になります。商品カテゴリーは輸入品、国内品、製造品の三つ。対象数は約1,000SKU(ストック・キーピング・ユニット)となっています。

特徴は、入荷のリードタイムが商品によって大きく異なることです。輸入品についてはコンテナに満載するという条件があり、そのリードタイムは2〜6カ月と長くなっています。一方、国内品のリードタイムは2日から3カ月とさまざまです。また、製品ごとに「トラックに満載すること」などの発注条件もあります。さらに、製造品では、生産計画と材料調達計画も連鎖的に管理しなくてはなりません。

これらの商品の需給調整や在庫適正化において φ-Pilot を活用してデジタル化を図っています。ただ、φ-Pilot で管理できない部分がどうしてもあり、そこはエクセルを補助的に使用しています。

司会:需給調整システムを導入して、実際にどのような効果がありましたか?

内沢様:先ほど生産タイミングを決める9つの項目を紹介しましたが、そのうち1から6までの情報を φ-Pilot で自動的に集計できるようになりました。基幹システムのスーパーカクテルから在庫や受注、生産計画の情報を吸い上げて φ-Pilot に反映させ、毎日、未来の在庫シミュレーションをグラフィカルに示すことが可能です。φ-Pilot の導入で明らかに欠品が減りました。

以前は、1カ月ほどかけて700品の生産についての点検をしていました。現在は毎日700品の点検ができます。今、当社では2週間以内に在庫不足になりそうな商品を優先的に見つけ出すようにしています。2週間後であれば生産の調整が可能です。翌週の生産調整となると、生産の順番や組み合わせを変えなくてはならず、多大な労力がかかり、生産効率も落ちます。このようなロスを φ-Pilot の導入で減らすことができました。

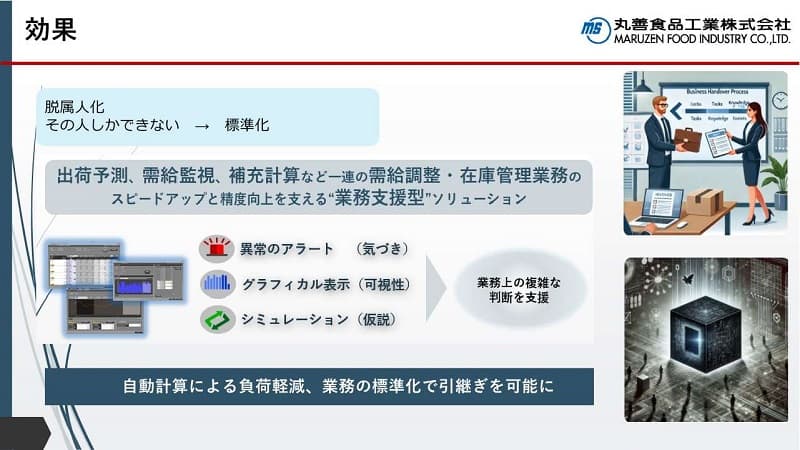

小川様:当社の場合は、まず業務標準化という効果がありました。以前は、担当者や商品ごとに異なったエクセル表で在庫を管理していました。φ-Pilot の導入後は、決められたシステムフォーマットを使うことになるので、自ずと標準化されました。業務オペレーションも統一されました。業務を標準化すると、在庫状況の把握もやりやすくなります。これは、現場担当者の心理的な負担の軽減につながり、大きなポイントになると感じました。

業務効率化もできました。在庫や入出庫のデータはすべて基幹システムと連携します。以前は、基幹システムからデータを抽出してエクセルの管理表にアップロードしていたのですが、φ-Pilot の導入後はこれが不要になりました。出荷予測については、それまではエクセル表を見ながら担当者のさじ加減で決めるところがあったのですが、今は φ-Pilot が瞬時に計算をします。ワンクリックで終了です。

在庫削減も進んでいます。φ-Pilot には「発注残調整」という機能があり、発注した分も含めた予定在庫の点検も簡単にできます。また、予定在庫を含めた過不足のアラートも出してくるので、定期的にチェックすることで発注数量の調整も容易になります。この作業を習慣化することで、今後、在庫の適正化をじわじわと実現できると考えています。

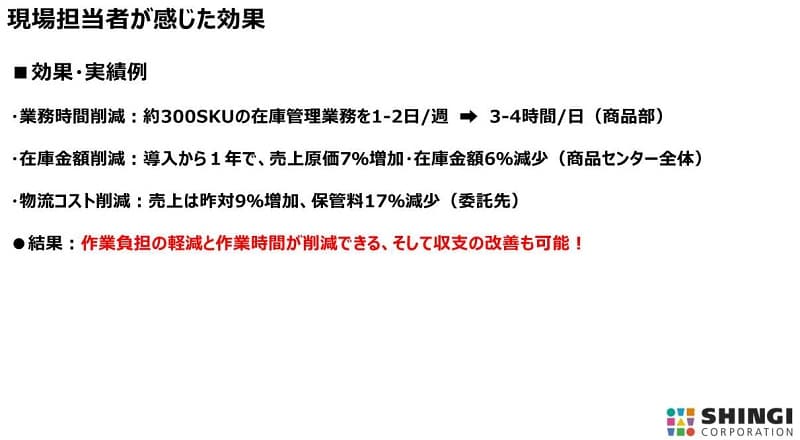

実績を見ても、まず在庫管理にかかわる業務時間が減りました。これまで1〜2日かけていた在庫管理業務を3〜4時間で処理できるようになったという例もあります。また、出荷量が増えたのに、在庫金額は減りました。具体的には、売上原価が7%増えた一方で、在庫金額は6%も減ったのです。

物流コストも削減できました。昨年比で売上が9%伸びたのに対して、保管料は17%減りました。現場で感じる効果をまとめると、作業負担の軽減と時間の削減、そして収支の改善となります。最大の効果は、これらの業務標準化と効率化によって需給調整の担当者を4名から2名に集約できたことでしょう。

司会:システムの稼働までに苦労したこともあったのではないでしょうか。

内沢様:マスターの設定には苦労しました。例えば発注点の基準数量をどう設定するのか、あるいは在庫日数について基準日数をどのように定めるのか。また、商品ごとに設定するのか、あるいは複数の商品をグルーピングして設定するのか。さらに、材料を補充するときは一度にどれくらいの量を調達するのか。これまで感覚的にやっていた作業を数字に変えるようなところがあって、正直、四苦八苦しました。

松浦様:当社の φ-Pilot におけるマスター設定は決して難しいものではありません。簡単に登録ができるように工夫されています。ただ、今まで感覚でやってきた作業をシステムに反映するには、きちんと値にすることが必要で、苦労されることもあると思います。しかし、ここを乗り越えれば、1カ月を要していた業務が1日で済むようになるのです。「これは産みの苦しみだ」と思っていただければと思います。

司会:今回、需給調整システムを導入しましたが、今後の構想を教えてください。

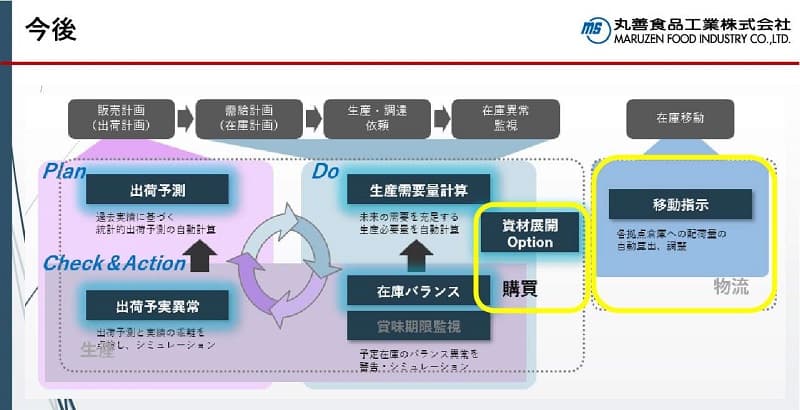

内沢様:今、「資材展開オプション」に取り組んでいます。需要を予測して生産計画を立てれば、用いる材料や原料の量もわかりますので、その材料や原料が2カ月後や3カ月後にどれぐらい必要になるかもシミュレーションしたいと考えています。

また、当社では、工場で製造した多種の商品を複数のハブ倉庫に分配していくのですが、この工程でも属人化が生じています。φ-Pilot を活用して商品の移動指示の支援も実現したいと思っています。

小川様:当社の場合、まだすべての商品が需給調整システムの対象になっていません。まず、すべての商品を対象にしたいと思っています。

また、営業部門から使用予定情報を得る仕組みを組織的に作り、さらなる在庫適正化を図っていく考えです。さらに、商品センターだけではなく、このシステムを各支店や営業所にも横展開して、全社的に在庫意識を高めたいとも考えています。

司会:今後、需給調整のデジタル化に取り組みたい企業の皆さんにアドバイスをいただけないでしょうか。

内沢様:当社は、いち早く需給調整システムを導入することができました。このことを可能にしたのは、不安を抱えたままにせず、適切に助言をしてくれそうなところに相談したからです。皆さんも、そういった悩みがあれば相談するのが良いと思います。何らかのヒントが出てくるはずです。

小川様:この種のシステムの導入では、現場が主導すべきだと考えています。そこに成功の鍵があります。トップダウンのケースもありますが、当社のようにボトムアップで成功できることもあるので、皆さんも自信をもって社内で提案をしていただきたいと思います。その際、体制や運用についても併せて提案すると、成功率が高まると思います。

▼ご興味がある方は製品紹介をご覧ください

需給調整ソリューション「φ-Pilot Series」

食品業の経営者・マネージャーの皆さまへ