- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

|

株式会社フェアウェイソリューションズ |

|

株式会社内田洋行 |

黒石(内田洋行):このセミナーでは、受給調整ソリューション「φ-Pilot Series(ファイ・パイロット シリーズ)」を活用し、未来の在庫数の適正化を目指し、そのための業務の効率化、標準化をされた4社の事例を、フェアウェイソリューションズの松浦様にご紹介いただきます。

まず、「φ-Pilot Series」が何を実現するソリューションなのか、ご紹介いただけますか。

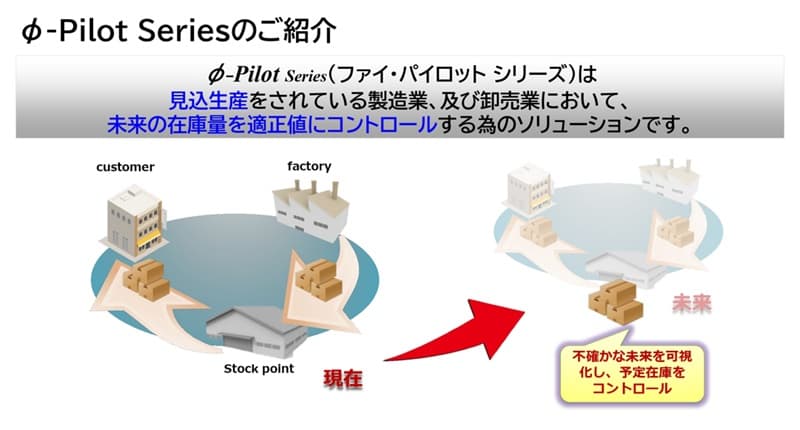

松浦様(フェアウェイソリューションズ):主に見込(計画)生産を行う製造業や卸売業において、未来の在庫量を適正値にコントロールするためのソリューションです。現在は複雑な Excel で管理されていたり、先々の在庫が見えづらいというお客様が多い中で、需給調整業務を主にサポートします。

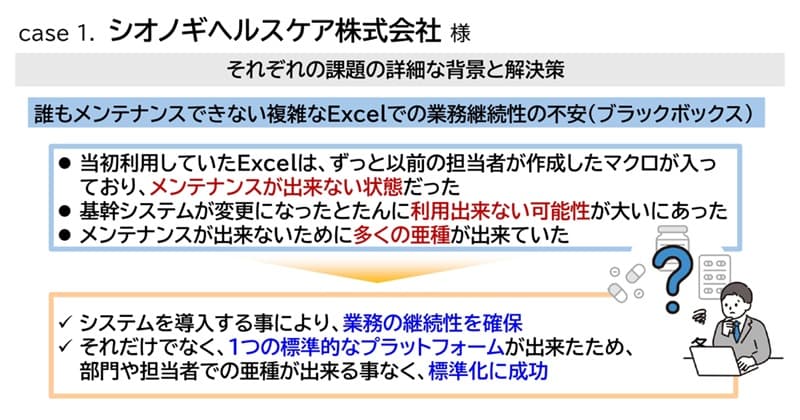

松浦様:シオノギヘルスケア様は、医薬品や健康食品などヘルスケア商品の開発・製造販売をされている企業です。大きく3つの課題を φ-Pilot を活用して解決した事例になります。

1つ目の課題は、「誰もメンテナンスできない複雑な Excel での業務継続性の不安」でした。当初利用していた Excel データには、以前の担当者が作成したマクロが入っているため、メンテナンスできない状態になっていました。そのため基幹システムが入替になった途端に利用できなくなる可能性がありました。また、メンテナンスができないので、担当者が自分好みに変えていくことで、多くの亜種ができていました。

そこで、φ-Pilot を入れることによって、業務の継続性を確保しました。また、導入によって1つの標準的なプラットフォームができ、業務の標準化が実現しました。

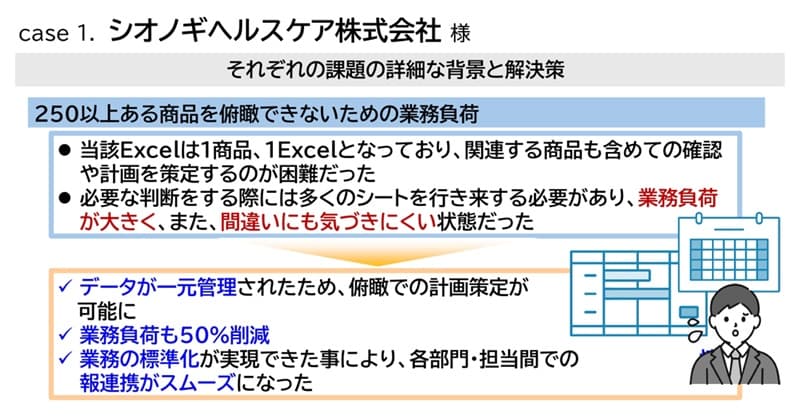

2つ目の課題は、「250以上の商品を俯瞰できないための業務負荷」です。担当者は、250以上ある商品について、商品ごとにいつ補充されるのか、生産者側と調整しなければいけないのですが、これを「1商品、1Excel」でやっていました。しかし、これでは関連する商品との相関関係が全く見えませんし、いくつもの Excel を行き来する必要があるので、業務負荷が大きくなっていました。それだけではなく、パソコンの負荷が高いために時間がかかり、また間違いにも気づきにくい状態になっていました。

導入効果としては、データが一元化され、俯瞰して計画策定ができるようになったことです。業務負荷は実質半分になりました。また、業務の標準化ができたことで、需給調整のチームだけではなくて、営業、製造部、調達部門、発注係などとデータが共有でき、各部門・担当間での連携がスムーズになったという副次的効果もありました。

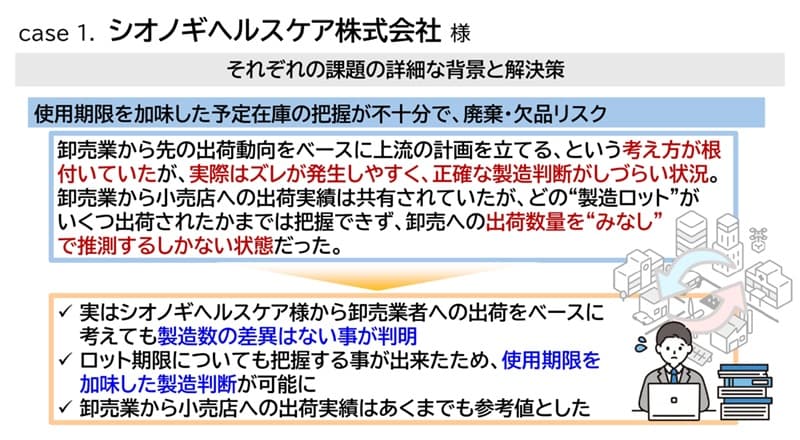

3つ目の課題が、「使用期限を加味した予定在庫の把握が不十分なことによる、廃棄・欠品リスク」です。卸売業さんからいただく出荷動向をベースに製造判断を行うという考え方が根付いていたのですが、実は情報が来るところもあれば、来ないところもあり、また、どの製造ロットがいくつ出荷されたかまではわからない状態でした。したがって、不正確な情報を読みながらやらなければならず、どうしても経験と勘に頼らざるをえない状況になっていました。

この課題に対しては、シオノギヘルスケア様の倉庫から出荷された数をベースに、製造数を決める形にしました。これは、不透明な情報を見るのをやめて、正確な情報をベースにすることで精度を高めるという業務改革の成功事例だと思います。使用期限についても、φ-Pilot を入れたことによって、期限を加味した製造判断が可能となりました。

このシオノギヘルスケア様の事例では、今まで需給管理部は、社内(営業・マーケ)と社外(製造所)で問題があった際の調整役のような位置付けだったものが、情報発信側に変わったことが大きなポイントです。つまり、いろいろなところから情報をもらわなければいけなかったものが、データが一元化され、需給管理部がコントロール側になったということです。

お客様からは「我々には在庫の景色が見えている」という力強い言葉をお聞きすることができました。これは会社の組織体が変わり、大きな業務改革につながった好事例になります。

松浦様:シンギ様は、包装資材の企画・製造・販売を行う企業です。大きく3つの課題を φ-Pilot を活用して解決した事例になります。

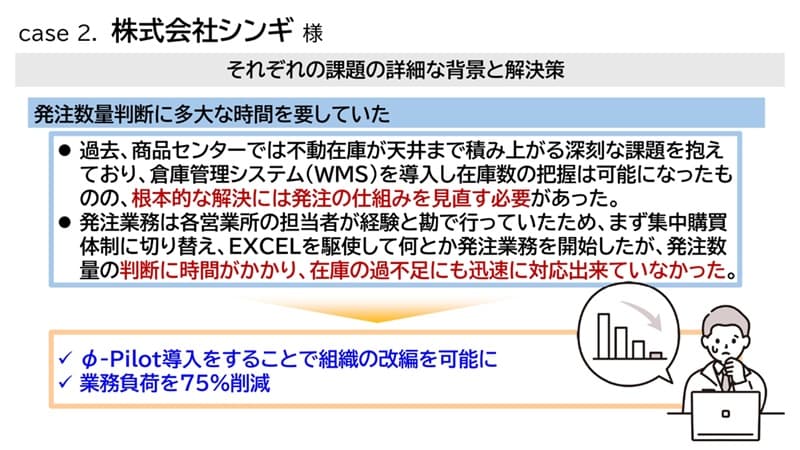

1つ目の課題は、「発注数量判断に多大な時間を要していた」ということです。その昔、商品センターで不動在庫が天井まで積み上がることが頻繁にあったとお聞きしています。その後、内田洋行さんの倉庫管理システム(WMS)を入れて倉庫・在庫の見える化まではやりました。ただし、発注数量判断の仕組みを作るまでには至りませんでした。

また、発注業務は各営業所の担当者の経験と勘で行っていたため、集中購買体制に切り替え、Excel を駆使して何とか発注業務を開始しましたが、やはり時間がかかり、在庫の過不足にも迅速に対応できていない状態でした。

φ-Pilot 導入をきっかけに、組織の改編を行われ、在庫を統括することができる効率の良い組織になりました。それに加え、発注先との取り決めをマスタ化するなどして、発注業務の負荷が75%削減されたと伺っています。

2つ目の課題は、「未来在庫が把握できてなかったため、在庫の過不足は事後対応に追われた」というものです。発注リードタイムが長い商品もあり、営業所からの在庫問い合わせに日々追われていました。未来在庫が可視化できていなかったために早めの調整ができず、対応が後手に回っていました。

φ-Pilot は、情報を毎日リフレッシュさせ、その情報に基づき過不足のアラートをあげる仕組みです。そのため、欠品・過剰の在庫以上を早期に検知し、事前の対応が可能となりました。また、システム導入による半自動化で時間的な余裕が生まれ、各部門や仕入先との調整に注力することが可能になりました。

3つ目の課題は、「発注業務が属人化し、引継ぎが容易ではなかった」というものです。

この課題に対しては、φ-Pilot 導入によって業務の標準化を実現しました。そして、これが成功の秘訣の一つになりますが、導入にあたり、担当者が自発的に勉強会を開き、これまでと異なる新たな管理手法について学んだということです。

シンギ様の事例では、経験の浅いメンバーでもすぐに業務にフィットすることができました。実際、営業から転属して1カ月で業務をできたという実績があります。会社としては教育期間の短縮というメリットが生まれたことになります。また、業務時間短縮と欠品リスク軽減、何よりも問い合わせ対応や調整という業務品質を向上させることができました。これをきっかけに組織の改編も行われています。

在庫適正化を実現し、この業務が短縮したことによって、別の業務を広げることができます。今後は、新商品の企画に注力されるということです。

松浦様:中島大祥堂様は、和洋菓子などの製造販売を行っている大阪の企業です。大きく3つの課題を φ-Pilot を活用して解決した事例になります。

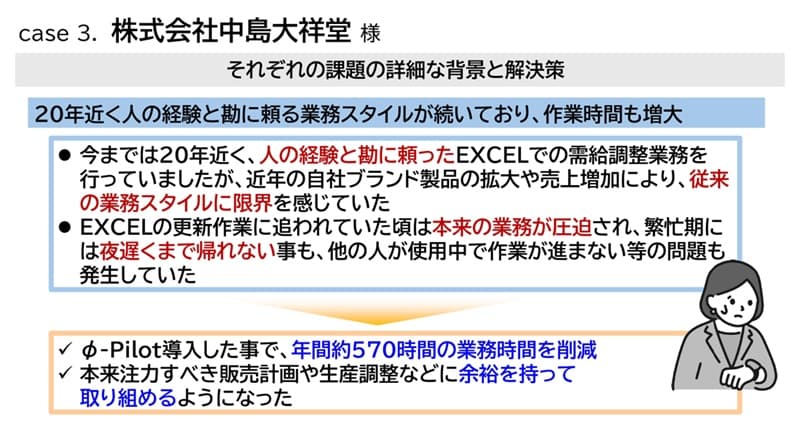

1つ目の課題が、自社工場において、「20年近く経験と勘に頼る業務スタイルが続いており、作業時間も増大」していたというものです。Excel で需給調整業務を行っていたことで、夜遅くまで帰れないということが頻発していたと伺っています。

これについては、φ-Pilot を導入したことによって、年間約570時間の業務時間を削減しました。そして、本来は力を入れるべきだった販売計画や生産調整に余裕を持って取り組めるようになりました。

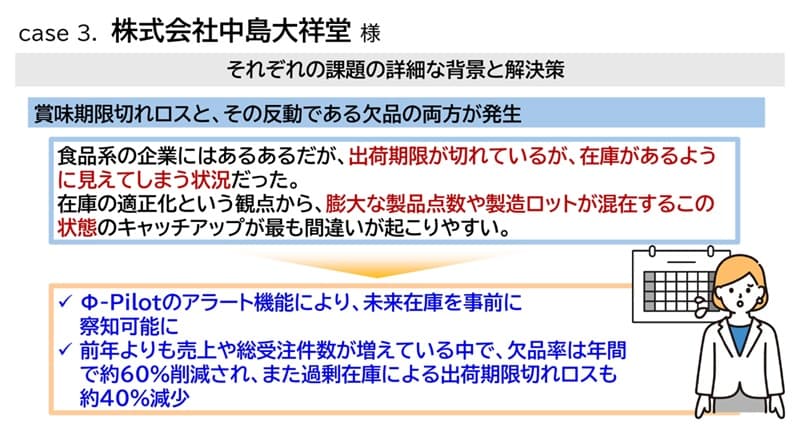

2つ目の課題が、「賞味期限切れロスと、その反動である欠品の両方が発生」したことです。賞味期限切れをキャッチアップするときには、その後の出荷に対して欠品リスクも同時にキャッチアップしなければいけません。また、膨大な製品点数や製造ロットが混在するなかで、どの賞味期限が切れているのかをキャッチアップしなければいけません。

この課題に対しては、φ-Pilot の「期限切れロス」のアラート機能を使って、未来在庫を事前に察知可能となりました。その結果、前年よりも売上や総受注件数が増えている中で、欠品率は年間約60%削減され、また過剰在庫による出荷期限切れロスも約40%減少しました。

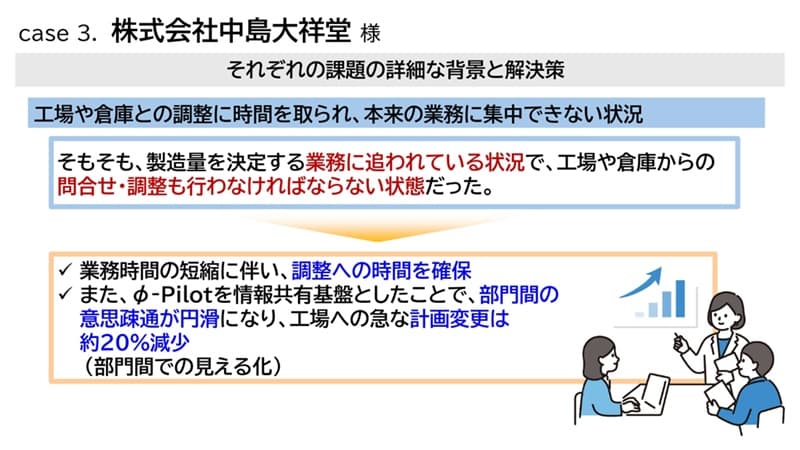

そして3つ目の課題が、「工場や倉庫との調整に時間を取られ、本来の業務に集中できない状況」です。

これについては、φ-Pilot 導入により業務時間を短縮し、調整の時間を確保できるようになりました。また、φ-Pilot を情報共有基盤としたことで、部門間の意思疎通が円滑になりました。それまでは、こうした意思疎通がスムーズにできなかったので、工場への急な計画変更がかなりあったのですが、それも約20%減少しました。

この中島大祥堂様の事例では、業務時間の短縮、部門間の見える化を達成しました。実はそこで活躍されたのが、「Pilot Ladies」と呼ばれるメンバーです。彼女たち φ-Pilot 活用チームが年間表彰されるぐらいまで頑張って、使うようになったということです。数年後に売上100億を達成する目標を掲げているので、さらに φ-Pilot の活用領域を広げて、目標達成を目指しておられるということです。

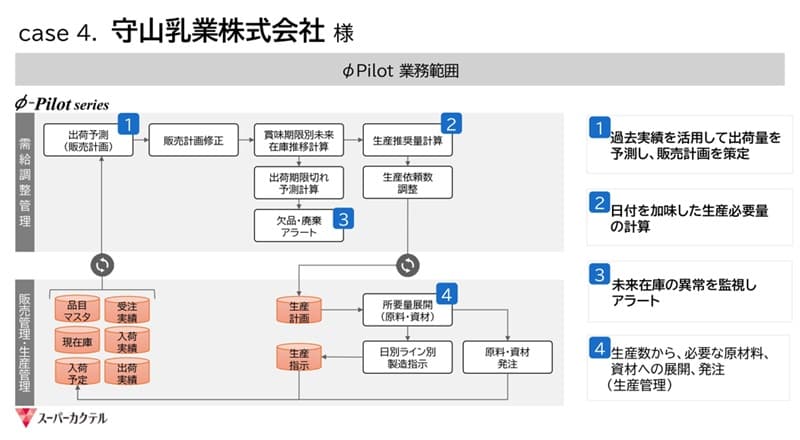

黒石:最後に守山乳業様の事例ですが、これは私の方からご紹介させていただきます。というのも、守山乳業様においては「スーパーカクテル」という内田洋行の基幹業務システムも同時に導入いただいたという経緯があるからです。

φ-Pilot 導入の背景となる課題は、プロジェクト全体課題の一部にはなりますが、営業部が立てる販売計画、購買部が立てる購買計画、生産計画担当が立てる生産計画、それぞれの計画を立てることの負荷が高いことから、これらの業務全体の効率化を図りたいというものでした。合わせて、これら計画の精度向上を図りたいという狙いもありました。

導入効果としては、商品ごとに計算ロジックを持たせ、販売計画・生産計画は φ-Pilot が推奨値を作成し、担当者はチェック・修正を行うというように業務が変更されました。これにより、販売計画立案に関わる業務時間は、全体で月あたり約30時間削減できました。また、66%の関係者から作業負荷が下がったとのアンケート回答を得られました。精度については、まだまだ向上の余地がありますが、まずは負荷軽減が実現したということです。

流れですが、まず、スーパーカクテルから品目マスタや現在庫、入荷予定、受注実績、入荷実績、出荷実績といったデータを連携します。そして φ-Pilot で、出荷予測(販売計画)の計算をします。担当者は計算値のチェック、修正を行います。その次に賞味期限別未来在庫推移計算をします。

未来在庫推移に基づき、生産推奨量が計算されます。そして、最終調整は人の手で行います。つまり、人は計算ではなくチェックがメインの仕事となるので、負荷軽減が図れるということです。その後、スーパーカクテルの生産計画へ連携し、原料・資材の所要量展開や製造指示を行うという流れになります。

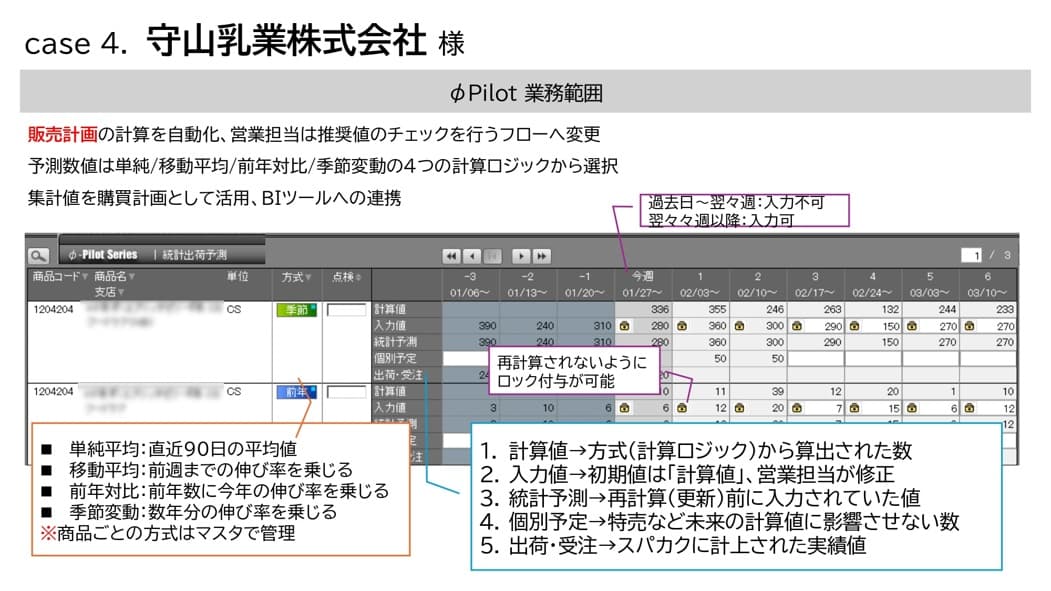

販売計画は、元の計算自体は自動でφ-Pilot側で主に行うので、チェックをして修正を行う場合には、修正数値を入れます。予測の数値は、「単純予測」「移動平均」「前年対比」「季節変動」という4つの計算ロジックから選択できるようになっています。

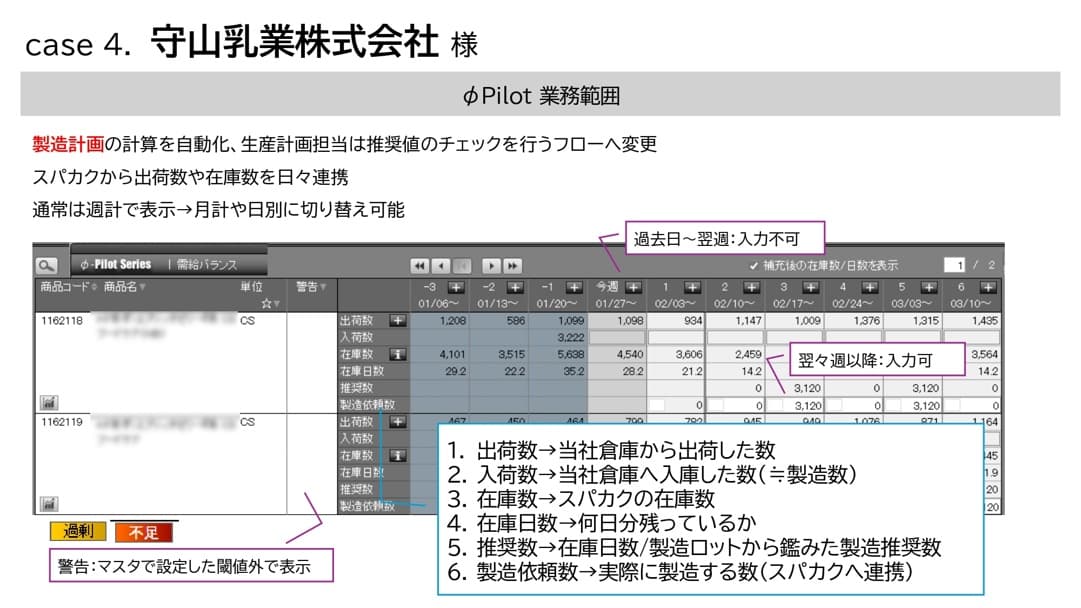

続いて生産計画ですが、こちらも、最初の計画作成は自動化し、生産計画の担当者は推奨値のチェックを行うフローに変更となります。計算の元になる出荷数や在庫数などの実績は、スーパーカクテルから連携します。計算結果を製造依頼数として、スーパーカクテルの生産管理に連携していく流れになります。

この守山乳業様の事例では、全体更改プロジェクトが大きなポイントでした。業務ごとにプロジェクトを立ち上げ、現場やマネジメントのことを把握されている中堅のメンバーが中心となって対応しました。プロジェクト成功の鍵は、メンバーの方が積極的に自分ごととして参画いただけたことだと伺っています。

黒石:以上が4つの事例となります。この4つの事例には共通点も多いと思いますが、プロジェクト成功のポイントはどこにあるとお考えですか?

松浦様:ひとつは、まずはスモールスタートで始めることです。システム導入前に現状ありきで要件定義を行うと、「あれもやりたい、これもやりたい」と、やりたいことが膨大に広がり、コストがかかる傾向があります。しかし、実際にシステムを動かして慣れてくると、必要のなかった機能がたくさんあることがわかります。

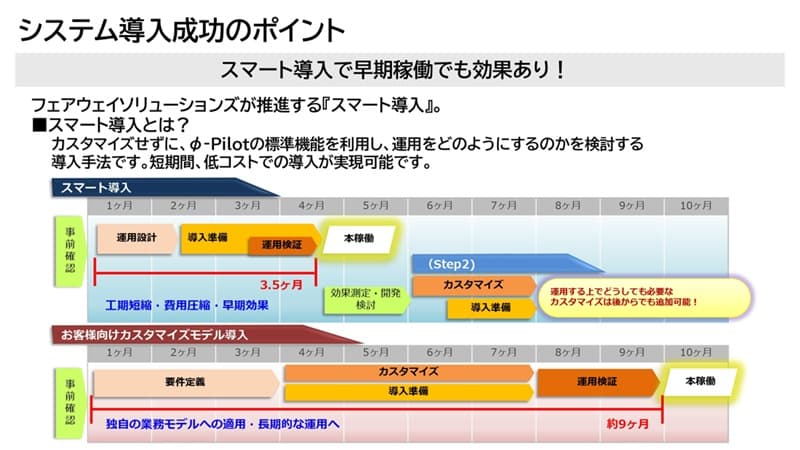

こうした無駄を省くために、まずは標準機能でやれるところまでやり、どうしても欲しい機能は後から追加するという「スマート導入」というプランを推奨しています。簡単に言うと、カスタマイズせずに、まずは φ-Pilot の標準機能を使って、どのような業務を達成したいのかを検討いただき、次のステップとして、欲しい機能を追加して、カスタマイズモデルに進むというものです。これによって短期間・低コストでの導入が可能になります。

もう1つの成功のポイントは、システム導入を導入ベンダー任せにしないことです。ベンダー任せにすると、だいたいうまくいきません。自社業務のプロは企業様なので、企業様ご自身が考えて取り組み、我々はサポートやアドバイスするという立場で進めていくことが理想だと思います。

自社業務のプロである皆さんの能動的な参画と、システム導入に伴う変化に対しての建設的な考え方が求められます。「これができない」ではなく、「どうやったらできるか」という姿勢で、徹底的に議論をしながら一緒に考えて取り組んでいく。内田洋行にしても、フェアウェイソリューションズにしても、このような考えのもとにシステム導入をさせていただく会社ですので、ぜひ機会があればお声掛けください。

▼ご興味がある方は製品紹介をご覧ください

需給調整ソリューション「φ-Pilot Series」