- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

|

丸善食品工業株式会社 |

− 本日は内田洋行の黒石が進行を務めます。まず、御社のご紹介からお願いします。

内沢様:弊社は主に業務用のラーメンスープを作っている会社です。1962年に、ソーセージやサラミを製造するのに必要な油脂加工で事業を開始しました。そして、食品加工産業が急進する社会の動きに応えるため、畜産の盛んな山形県庄内地方へ製造拠点を移し、さらに事業を展開。今の丸善食品工業の姿に至りました。創業から半世紀あまり、常に旨味を探求し、味の力「味力(みりょく)」を創造してきました。

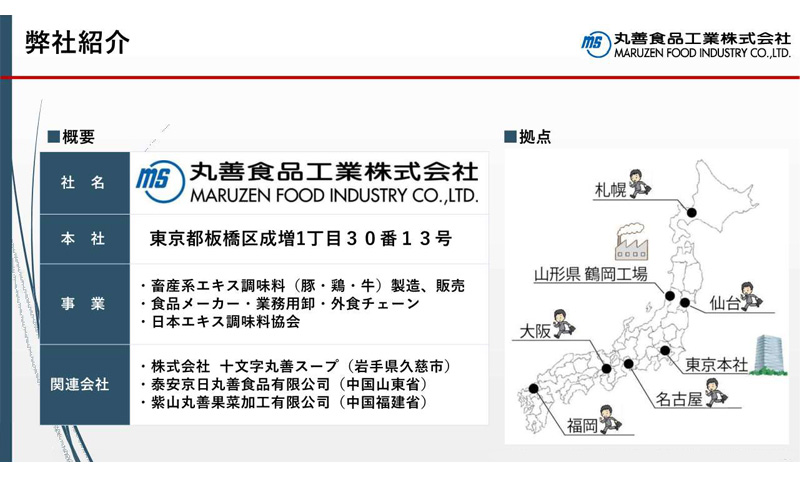

会社の概要は次の通りです。

事業内容は、畜産系エキス調味料(豚・鶏・牛)の製造と販売です。販売先は食品メーカーや業務用卸、外食チェーンなどで、実は皆さんの身近なところで弊社の商品が提供されています。

工場は山形県の鶴岡市にあり、営業拠点は札幌から福岡まで主要都市にあります。中国にも関連工場が2カ所あります。従業員数は全社で220名ほど、年商は約60億円です。

− 現状、丸善食品工業様は弊社の基幹システム「スーパーカクテル」をお使いいただいています。御社のシステム全体像について教えてください。

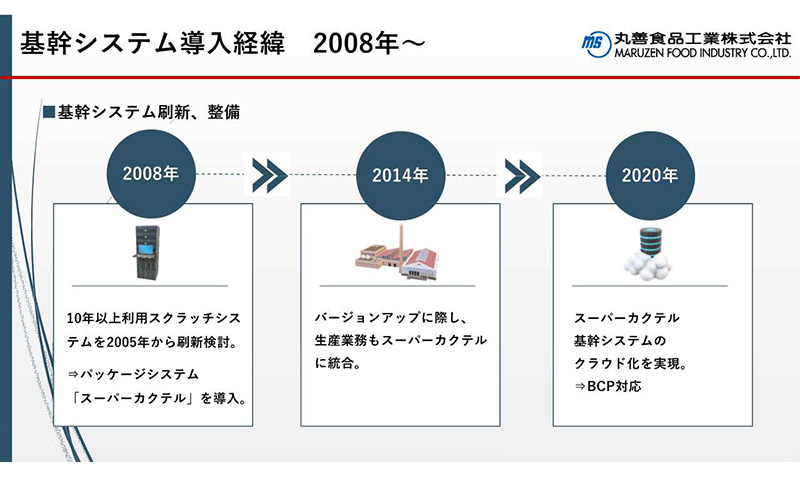

内沢様:「スーパーカクテル」を導入したのは2008年です。その前は、10年以上にわたってオーダーメイドのスクラッチシステムを使っていました。2005年ぐらいから、スクラッチではなくパッケージ化されたシステムで自社業務に合うものを探していたところ、「スーパーカクテル」に出会いました。食品業に特化した機能が備えられていることに興味をもち、いろいろと検討した結果、これは弊社の業務にマッチするのではないかという感触をもちました。そして、乗り換えのイメージをうまく描けたところで、実行を決めました。

導入当初は販売管理のみを使っていました。ただ、そのときから「生産業務も変えたい」とは考えていて、2014年になってバージョンアップと同時に、生産管理・原価管理もスーパーカクテルに統合しました。

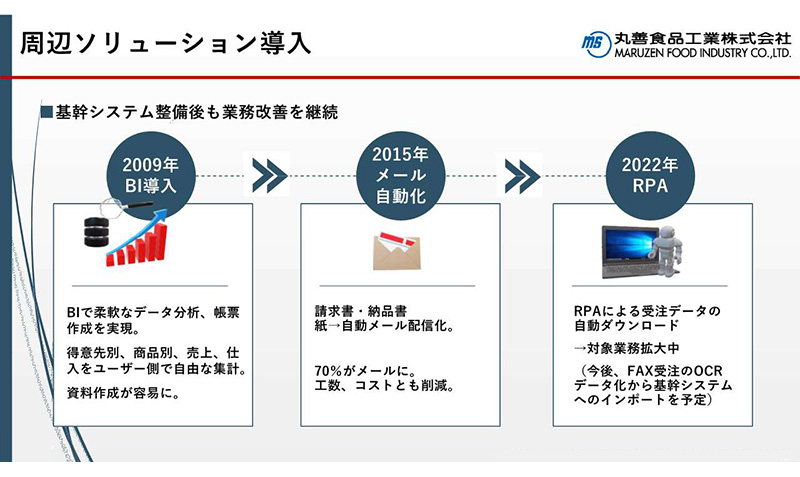

基幹システム以外のところでも、周辺ソリューションをいろいろと導入し、デジタライゼーションを図っています。データ分析やメール送付の自動化、最近では受注データのダウンロードにRPAを導入しました。

− 本日のメインテーマである「需給調整システム」についてうかがいたいのですが、こちらの導入を検討された背景は?

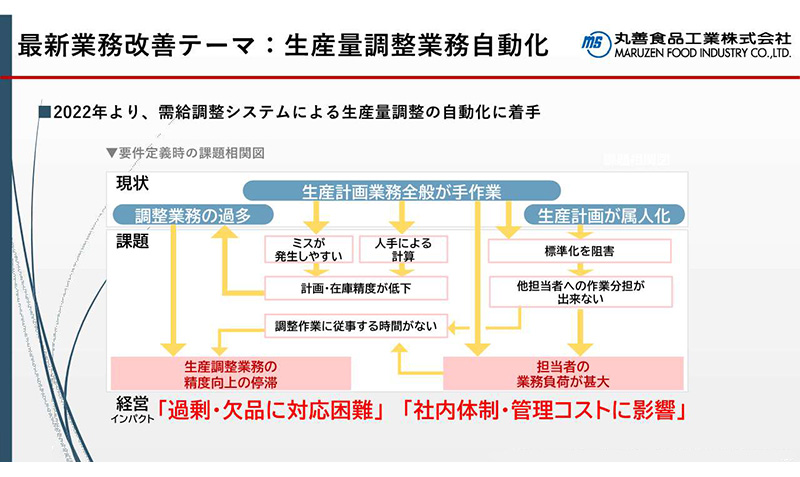

内沢様:弊社には商品が700アイテムほどあります。その大半が見込み生産であることから、生産計画を立てるのがとても難しいという課題が前々からありました。実際の現場では、ベテラン担当者1人に頼っており、高い負荷がかかっていました。業務が属人化してしまっている面もありました。

細かい生産計画を組めるのは実質その方しかおらず、今後引き継ぎが必要になったら、かなり苦労するだろうと予想されました。

現場では、約700品の生産計画をそれぞれ立てていきます。一品ずつ在庫や販売実績、現在の受注状況など様々な情報をかき集め、チェックしていき、商品ごとの細かい生産計画を立てていきます。とても時間がかかる作業で、およそ1カ月かけて全商品の生産計画を立てるという状況です。

本来は、約700品にかかわる情報を毎日チェックして、生産計画の精度を上げたいのですが、それができるような状況ではまったくありません。「何か良い方法はないのか」と、この生産計画にかかわる課題に対応できる、予測を自動的に作成するような仕組みをずっと探していました。

− 選定ポイントとしてはどのようなことが挙げられますか?

内沢様:大きく二点ありました。

上記以外に、そのシステムを継続的に利用できるかどうかというポイントもありました。「最初は使っていたけれど数年たったら誰も使っていない」「導入当時の担当者がいなくなったら使われなくなった」という話はシステム導入ではよくあります。こういった点も気にかけながら、求めるシステムの選定を進めていきました。

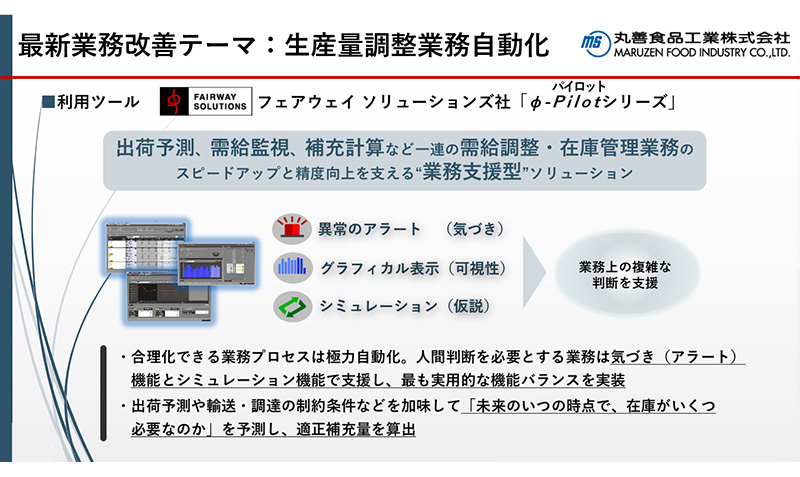

− 今回、その生産量調整業務の課題に対応するにあたって、丸善食品工業様が選定したシステムは、フェアウェイ ソリューションズ社の「φ-Pilotシリーズ」です。これについては私から簡単に説明します。

この「φ-Pilotシリーズ」は、過去と現在のデータを取込んで、未来の出荷を予測。また、常に予実を監視することで計画の修正が必要な場合は素早く対処できるようにするなど、需給調整の業務を支援するツールです。

まず、実績データ、例えば過去5年分の出荷データや現在の在庫データ、生産リードタイムなどのマスタ情報を流しこみます。それらのデータに基づき、未来のいつの時点で在庫がいくつ必要なのかを予測し、ユーザーに適正な補充量(生産量)を示します。

業務プロセスを極力自動化し、人間の判断が必要なところではアラートを出して、気づきを促す、という形で支援をします。

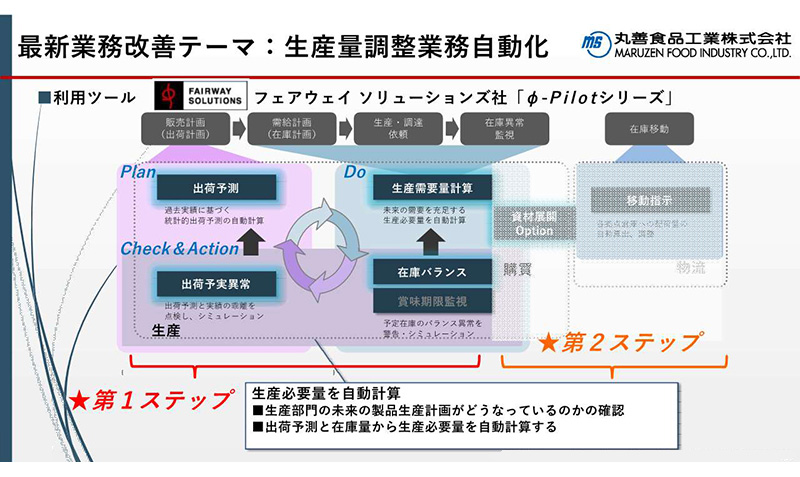

過去実績に基づく出荷予測、出荷予測に基づいた生産量計算、そして予測と実績の乖離を監視することによって、PDCAサイクルを回していきます。

導入には「共創型サービスIT連携補助金」という補助制度もご活用いただきました。

− 現在実感されている効果はどのようなものでしょうか?

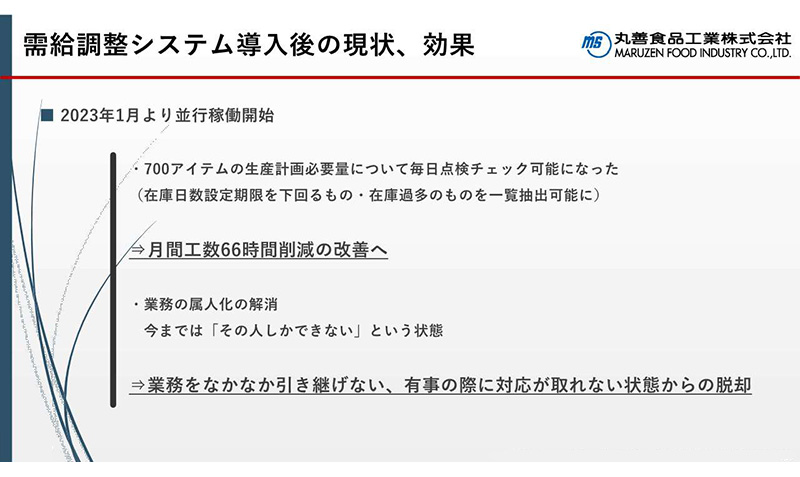

内沢様:今年(2023年)の1月から並行稼働をしています。予測精度を上げるためには商品ごとのパラメータ設定が重要なのですが、今はそのチューニングをしながら稼働をしているような状況です。

まだ使い慣れていなくて、実感している効果は薄いです。ただ、だんだんと人間の予測に近づいてきています。全商品に対して機械予測の精度を上げることができれば、業務の時間を短縮できるというイメージができています。できるだけ早く本稼働にもっていき、古い手作業のやり方はやめたいと思っています。

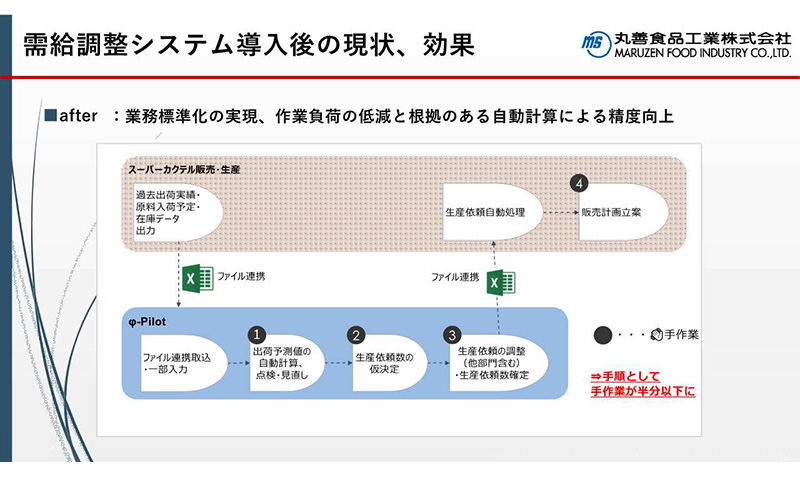

− 導入前と導入後では、業務の流れはどのように変わったのでしょうか?

内沢様:導入する前は、売上の実績や現在の受注在庫などの情報を手作業で抽出したり、BIツールで数カ月の推移を見たり、営業部門から取り寄せた販売予測などの情報とも組み合わせたりして、いつ・何を・どれくらい作るのかを担当者が決めていました。

新しいやり方では、まず各種情報を集めるという作業が0になりました。それはシステムがやってくれます。そして、何が・いつ・いくつ足りなくなるかという情報がカレンダー上に示されるので、担当者がそれを見て「もう少し前」などと指示を調整します。手作業の工数が半分以下になり、生産のタイミングや量にかかわる意思決定に注力できるようになりました。

この「φ-Pilot」を使うメリットの一つは、過去の実績を採用するかどうかなど商品単位に細かく設定ができることです。例えば、昨年は新型コロナで販売数が少なかったけれど、今年はその影響が少ないと予想できるならば、昨年の実績を自動集計から外すことができます。人間は生産計画の見直しなどに力をかけたいので、その手前の時間がなくなるのは大きなメリットです。

更に弊社の場合、製造途中の「半製品」があります。この半製品がいつどれくらい必要になるのかを計算しようとすると、とても複雑で大変な作業になります。このシステムは半製品にも展開できるため、これも大きなメリットだと思っています。

− 運用開始に至るまでの課題やご苦労された点も教えてください。

内沢様:正直、大変だったなあと思います。弊社の場合、商品が約700アイテムあり、販売の動きもそれぞれ違います。在庫日数や発注点、補充点なども、商品ごとに異なります。

これだけ多くの商品と多様性があるので、商品ごとのパラメータ設定に苦労しています。おそらく、ベテラン担当者の頭の中には「この商品はこのタイミングで作り始めると間に合う」といったようなパラメータがあるのだと思いますが、それを言語化してシステム上で設定するのが難しいところです。

在庫日数についても、これまでは商品別に細かく決めることをしていなかったので、「一律1週間でいいのか」「商品によっては2週間のほうがいいのか」と悩むことになりました。設定を厳しくすると在庫は減って経営的なメリットが生じますが、一方で欠品するリスクが高まります。逆に緩くすると、在庫数が全体的に増えていきます。ちょうど良い設定を見つけるのが大変で、現在も最適なチューニングを探っているところです。

それと、需給調整システムを調べ始めた当初、「これは大手の企業が使うシステム」というイメージが私どもにはありました。「導入の費用金額が高くて、弊社では手が出ないのではないか」とも懸念しました。

しかし、「φ-Pilot」を紹介していただき、「スーパーカクテル」と連携できて、すでに導入されている中小企業様もいるということで、弊社も導入の一歩を踏み出すことができました。

ただ、導入の検討にあたっては時間をしっかりかけました。先ほども触れましたが、「導入しても使わなくなった」という事態を回避したかったからです。使われるシステムになるポイントは、現場の担当者が「使いやすい」と思うかどうかだと思っています。「ちょっと難しいな」「扱えるかな」という雰囲気になると、新しいシステムに対するアレルギーのようなものが出てきます。

実際に使ってみて、画面もシンプルで現場からは拒否感もありませんでした。確かに細かい商品パラメータ設定ではコツが必要になりますが、設定できれば人間の予測に近い自動計算ができるようになります。大きなメリットを現場が実感できるようになるはずだと思っています。

− このシステムをどのように発展させたいと考えていますか?

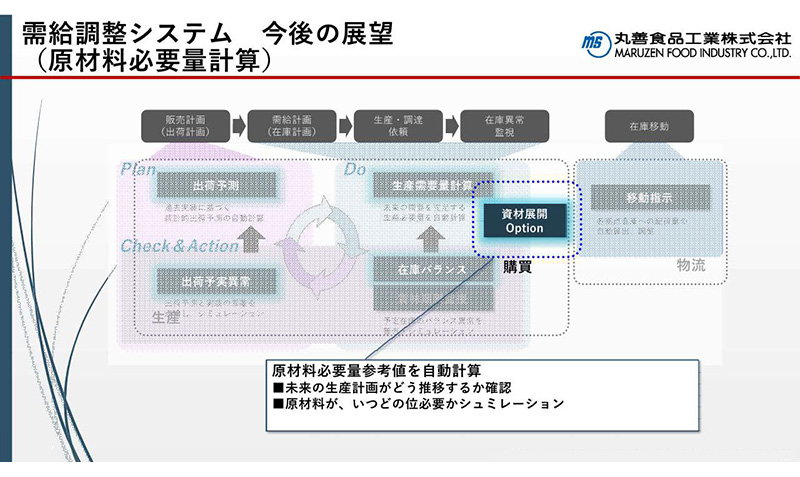

内沢様:導入の第2ステップとして、材料への展開を予定しています。製品の出荷予測・生産計画からレシピ展開し、材料・資材がいつ必要になるかという計算も自動でできるようになります。

これまで、材料の仕入れ予測は1年前の実績に基づく大雑把なもので、現状の推移に合わせた予測ができていませんでした。材料の購入時期・良も自動計算できるようになれば、購買の仕入れにおいては、弊社にとっても、仕入先にとっても大きなメリットになります。

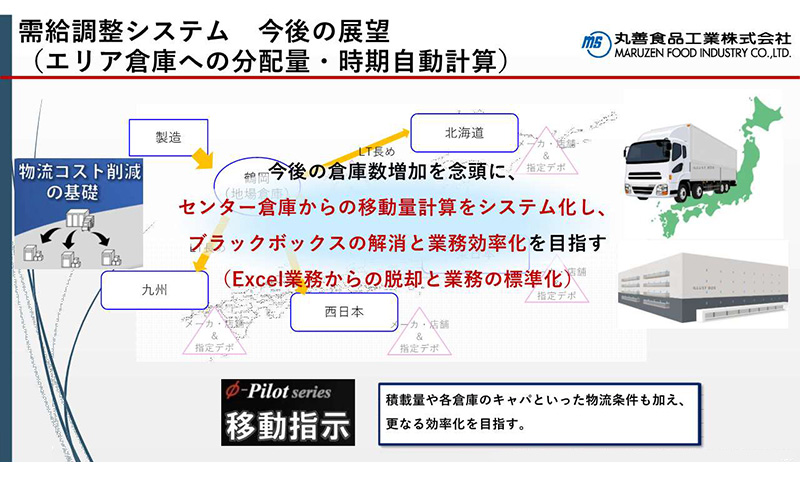

さらに全国に点在する物流拠点への在庫の分配もシミュレーションさせたいと考えています。

弊社の場合、山形県鶴岡市の工場で商品を製造し、全国で販売しております。製造した商品は、工場からセンター倉庫にいったん納品され、そこから各地のエリア倉庫に分配されるのですが、その移動量の計算をシステム化できるのです。

この移動量についてもベテラン担当者に頼っていて、やはり属人化の課題が生じています。今後、ここを自動化して業務効率化を目指したいと考えています。

需給調整システム以外では、生産現場のペーパーレス化やスマート工場などのDX化も図りたいと考えています。

こういった取り組みも、全て「魅力ある味=味力」を追求し、食を通じ豊かな未来に向けて時代のニーズに答えた事業展開に繋げるためと考えています。コロナ後の厳しい外食作業をさせる存在になりたいですし、皆様の健康を支える製品の発展開発にも引き続き取り組んでいきます。

よろしければ、丸善食品工業株式会社 様の食品業向けパッケージシステム 導入事例もご覧ください。

食品業の経営者・マネージャーの皆さまへ