- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

|

富士通株式会社 |

本日は「低コストで始める工場のスマート化」というテーマで話を進めて参ります。ニューノーマル時代を見据えたデジタル化のヒントや気付きを提供できればと思っています。

私のプロフィールは次の通りです。システムエンジニアとして富士通に入社。製造業のお客様に対してさまざまな提案活動を展開したり、コンサルタントになって多くの業務に携わったり、さまざまな優れた製品をお客様にプロモーションしていく分野に入ったり、お客様と一緒に活動する共創ビジネスに携わったりしてきました。現在は、ITの最先端の技術を伝える「エバンジェリスト」としてさまざまな活動をしています。

さて、皆さんがイメージする「工場のスマート化」はどのようなものでしょうか。おそらく、工場のライン全体、あるいは工場全体の最適化、つまり「スマートファクトリー」を思い描くのではないでしょうか。しかし、このゴールにはすぐにはたどり着けません。それが現実です。

これから、明日から検討できる工場のスマート化について話します。その中で、直接、島根県出雲市にある富士通グループの製造拠点である島根富士通とオンラインで結んで、どのようにして工場のスマート化を図っているかと尋ねてみたいと思います。

本題に入る前に、今起きていることについて少し触れたいと思います。

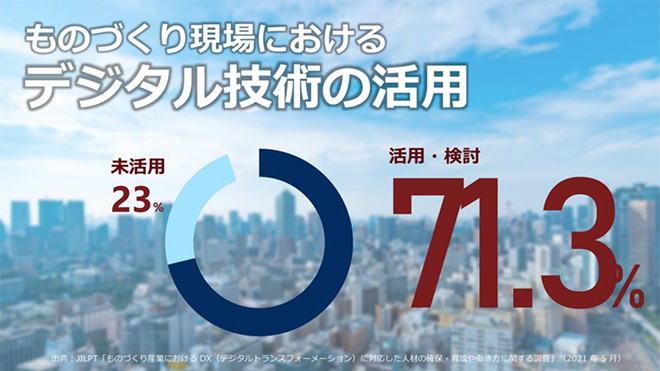

労働政策研究・研修機構の『ものづくり産業におけるDX(デジタルトランスフォーメーション)に対応した人材の確保・育成や働き方に関する調査』(2021年5月)では、デジタル技術を「活用している」や「検討している」と回答した企業が全体の71.3%も占めていました。ものづくりの現場では、デジタル技術の導入や運用が必要であるという認識が高まっています。

では、ものづくり企業における経営課題は何でしょうか。先の調査では、一番は「人材育成・能力開発」です。また、「人手不足・技能継承」も課題として上がっています。

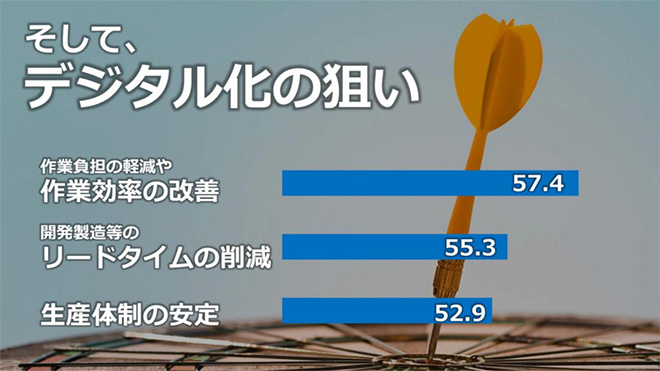

そもそもデジタル化は何のためにするのでしょうか。調査結果を見ると、「作業効率の改善」「リードタイムの削減」「生産体制の安定」が上位を占めます。ものづくり現場におけるデジタル化の狙いは「人に依存しない業務効率化」にあるようですが、どうなのでしょうか。

このような課題がある中で、皆さんはどのようなアプローチをしていますか。

私ども富士通が実践する工場のスマート化を紹介したいと思います。取り上げるのは島根富士通の工場です。ここでの取り組みからヒントになるものがあればと願っています。

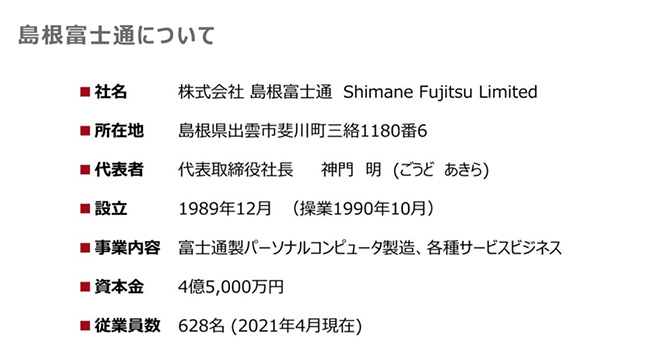

島根富士通では、富士通製のパーソナルコンピューターの製造や、修理や設定などのサービスを行っています。企業の概要は次の通りです。パーソナルコンピューター製造では日本最大級の工場で、組み立てだけではなく、プリント基板と呼ばれる電気回路から製造しています。

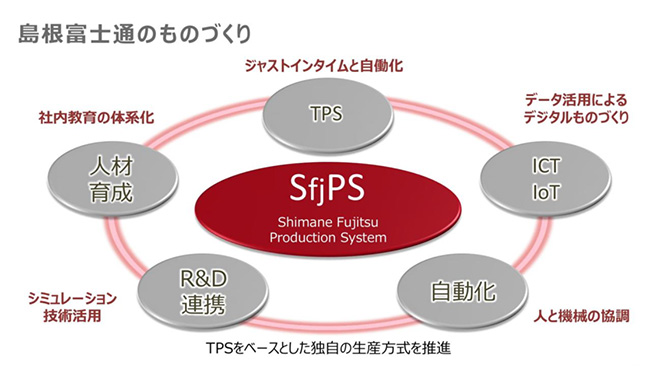

島根富士通のものづくりは5つの要素から構成されています。1つ目は、トヨタ生産方式をベースにしたジャストインタイムと自動化による生産革新活動。2つ目は、ICTやIoTを活用したデジタルものづくり。3つ目は、人と機械の協調に配慮した自動化。4つ目は、シミュレーションの技術を活用した設計部門との情報連携。そして、改善・品質・技術のスペシャリストの育成です。

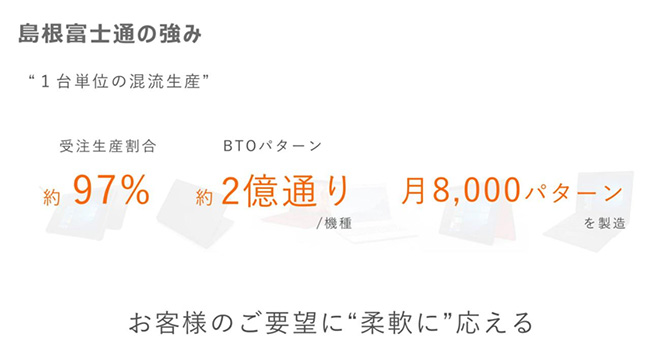

これらの5つの要素を独自の生産方式として制定して、推進しています。島根富士通の強みは、次のスライドで示す通り、1台単位の混流生産でお客様のご要望に柔軟に応えられるところです。

このものづくりの現場では「工場のスマート化」が図られています。どのように導入したのか。ここからは、島根富士通の生産現場にいる周藤さんとオンラインで結んで、「低コストで始める工場のスマート化」について、話を直接聞いてみたいと思います。

武田(富士通エバンジェリスト):周藤さんは今、工場のスマート化に取り組んでいますが、常に順風満帆ではないと想像します。実際の現場ではどんな苦労がありますか。

周藤(島根富士通):工場をスマート化するにあたってはいろいろな苦労があります。ここでは15年にわたってTPS(トヨタ生産方式)や「カイゼン」という考え方で現場を構築してきたので、単なるデータの収集や見える化では私どものスマート化のニーズは満たせません。すでに出来上がった機械や仕組みを買ってきて導入すればいい、というわけではないところが一番苦労するところです。

武田:具体的にどういうことなのでしょうか。

周藤:見える化について言えば、現場では、「かんばん」運用やコンベアによる一環ライン生産によって、作業の進みや後れが「現地現物」で一目でわかります。単なるデータ収集では、これ以上の情報を得ることができず、その先の「なぜ後れているのか」「どんな原因があるのか」がわかりません。そこを深掘りして改善につなげられるようなデータ収集やスマート化を図ることが重要なのです。

武田:島根富士通で実践している「スマートものづくり」のポイントを教えてもらえますか。

周藤:一番のポイントは、人と機械の協調生産です。ロボットを入れるだけの自動化ではなく、人と協調するための自動化は何なのかと考えながら、私たちならではのものづくりのあり方を追求しています。従って、私たちは完全な無人化を目指しているわけではありません。人間はどのように動くのか、あるいは機械はどのように動くのか、その両面から自動化やスマート化を構築して最適化を図っていくのが、私たちのものづくりの大きなポイントになります。

武田:人間が得意な作業、あるいは機械が得意な作業は何ですか。

周藤:まず機械が得意な作業ですが、それは繰り返し動作です。精度良く動くこともできます。一方、人間の場合は、作業を柔軟に切り替えたり、シートやケーブルといった柔らかいものを取り扱ったりするのがとても得意です。また、人間は自ら改善を図ることができますが、機械はこれができません。

武田:今の話を聞いて興味深く思ったことが一つありました。このセミナーの冒頭に紹介した調査では、デジタル化の狙いは「人に依存しない業務効率化」にあるように思えましたが、島根富士通の取り組みはそれとは異なるアプローチをしています。私はここに低コストで始める工場のスマート化の肝があるように思います。

武田:スマートものづくりの取り組みについて、もう少し踏み込んで聞きます。島根富士通では、シミュレーションソフトでハードウエアの製造を検証する「仮想検証」の方法を用いて、生産の準備や品質向上の革新に取り組んでいます。この効果について教えてもらえますか。

周藤:仮想検証は、設計部門との間で情報を連携するツールとして活用しています。量産を始める前にいろいろと検証できることで、事前に問題を発見して解決しておくことが可能になります。組み立てやすさの「組立性」もデータで確認できます。ものが出来上がってからの修正は時間や費用がかかりますので、いかに設計の段階で問題点をつぶし込めるかが大きなポイントです。実際に、量産の立ち上げはスピーディーになりました。

武田:まさに「ものを作らないものづくり」の実践だと思います。具体的な例を教えてください。

周藤:仮想検証の事例では、パーソナルコンピューターの組み立て手順がわかるものを作成しています。手順だけでなく、作業上の注意ポイントなども表示し、現場に対して、間違いなく組み立て手順を指導できるようになりました。また、組み立て手順書への展開もできます。さらに、BTO(受注生産)による仕様の切り替え対応においても有効です。現実として、コストや品質面での効果が現れています。

武田:島根富士通では、AIも運用していて、製造したパーソナルコンピューターの外観や内観などの「官能検査」を自動化させています。AIの導入にあたっては、コンピューターが学習するための「教師データ」を作ったりなど、「前準備がとても面倒」というイメージがありますが、どのようにクリアしたのでしょうか。

周藤:教師データの作成については、いつも苦労しています。教師データは、製品の種類や組み合わせを考慮して作らなければなりません。この工場ではBTOも多いので、選択肢が多くなり、正解データも膨大になって多くの時間を費やしているのが現状です。しかし、AIを活用することで画像処理で必要となる特徴量の抽出が精度良くできるようになりました。具体的には、「OK」のものを「NG」と判定するような虚報が少なくなり、検査の質を上げることができました。

武田:具体的に「正常」や「異常」の判定例を見せてもらえますか。

周藤:次の画像を見てください。これは、茶色のフレキシブルケーブルがコネクターに真っすぐ接続されているかを検査しています。左が「OK」で、真ん中と右が「NG」です。真ん中の画像は明らかに「NG」ですが、右の画像は微妙で、目視では判断が難しいところです。ところが、AIを活用した画像認識を用いると正しく判定できるようになり、その精度は非常に高いものがあります。

武田:次は、RFID活用によるピッキング作業の改善について教えてください。この工場では、ID情報を埋めた「RFタグ」を活用して、その情報を近距離無線通信でやり取りして、組み立てラインにおける作業者のピッキング作業効率を改善しています。現場のデジタル化という面ではとてもわかりやすい事例だと思います。

周藤:私たちは、現場のデジタル化にあたって特段に意識していることがあります。それは、「単なるデジタル化」ではなく、「島根富士通のものづくりに適したデジタル化」を目指すことです。このピッキングの事例もそうです。作業者はタブレット端末の画面に表示される作業指示に従ってピッキング作業を行っていきます。部品棚には区画ごとにRFタグのIDが付与されていて、作業者が自身の腕に付けたウエラブルデバイスで棚アドレスと作業指示を照合させることで、間違いのないピッキングをしていきます。人と機械を協調させているのです。

武田:このような取り組みは、低コストでスマート化にアプローチできる例だと思います。工場の規模が異なっても参考になるのではないでしょうか。富士通は、人との共存を目指す新しい形のスマートファクトリーを目指しています。須藤さんが考える成功のポイントを教えてください。

周藤:とにかく現場を知ることだと思います。システムや技術だけを理解していれば良いというわけではなく、推進者が自ら現場の改善のやり方やノウハウを理解した上でスマート化を図る。それが最大のポイントだと思います。今後は、機械学習やAIの技術をさらに活用して、品質向上のデータ分析を自動化したり、受注予測の最適化を推進したりなど、工場全体のスマートものづくりを加速させていきたいと思っています。

武田:最後に、工場のスマート化を考えている方にメッセージを送ってください。

周藤:スマートファクトリー化の推進にあたっては、検討している会社それぞれが異なる悩みを持っていると思います。「DX」や「スマート化」といった言葉が先行しがちですが、最も大切なのは、現場の実態や困りごとをしっかりと把握して、何が必要なのか、どこを目指すのかを明確にしていくことだと思います。

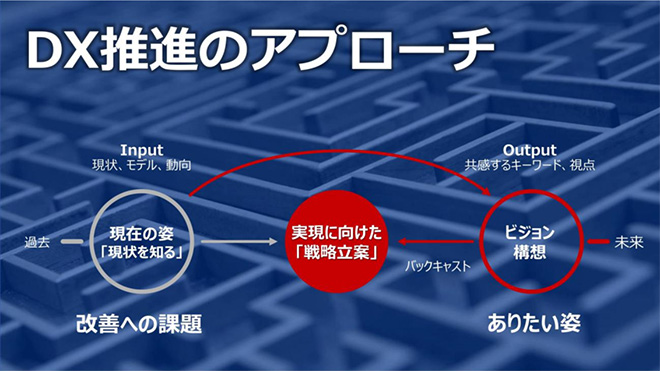

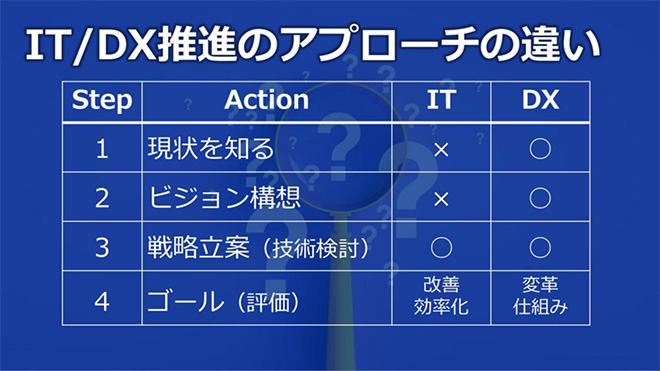

島根富士通の工場では「DX推進のアプローチ」も取り入れています。これについても少し説明させていただきます。

まずは現状を知ることから始まります。業界の中で先進的なポジションにいるのか、それとも後れた場所にいるのか。そこをきちんと理解する。そして、ビジョンを考えていく。「ありたい姿」を考え出して共有するのです。それができたら、現時点で何をすべきかを考え、実現に向けた「戦略立案」を立てる。こういったアプローチをしていくと、蓄えたデータをどのように活用すればいいのかなど、全体感を捉えられるようになります。

その一方で「IT推進のアプローチ」もあるでしょう。課題が現れたタイミングで、「どんなITを適用すればいいのか」と技術検索をして実行するという形のアプローチです。このスタイルが悪いと言うつもりはありません。スピード感をもって対処する場合はこのアプローチが有効です。

ただ、工場のスマート化を推進するにあたっては、「IT推進」と「DX推進」を上手に適用することが成功の鍵となります。ポイントはIT推進とDX推進のゴールの違いです。取り組む課題解決は、効率化の重視なのか、変革という仕組みの変更なのか。このようなゴール設定の違いを意識することがとても大切になります。富士通では、技術や製品の提供だけでなく、どのように推進すればいいのかというアドバイスも行っています。

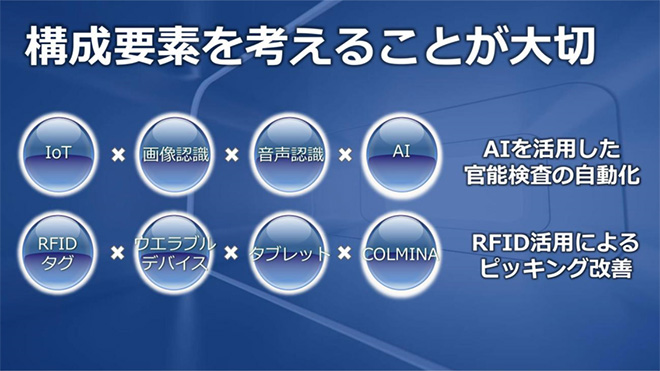

このセミナーの最後に、未来の作り方について私なりの考えを話させていただきます。どんなに素晴らしいアイデアがあっても、それを支える技術がなければ実現できません。残念ではありますが、富士通の一社だけでは皆さんのニーズに全て応えることが難しくなっています。今の時代における「成功に導く方程式」は次のようになるでしょう。

私どもの技術、あるいは内田洋行など他社が持つ技術、またお客様自身が持つ技術、そしてビジネスモデル、さらにスタートアップ企業が持っている新しいアイデア。これらを掛け合わせることで競争優位や付加価値を付けていくことができます。

島根富士通の工場におけるスマート化の取り組みも、一つ一つの技術は既存のものだったりします。最新の技術を適用しなくてもいいのです。むしろ、今あるもの、今ある技術を組み合わせるほうが、実はスマート化の実現が早かったりします。目指すべきゴールを共有した上で、安価に、スピード感をもって実績を作るというアプローチこそ、スマート化推進のポイントになると私は思います。ぜひ、一緒に工場のスマート化を始めてみませんか。

関連コンテンツのご紹介