- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

|

山田経営コンサルティング事務所 代表 |

私は、もとは日本通運に入社し、国際物流や国内物流の仕事に長く携わってきました。その後、日通総合研究所に移り、物流に関わるコンサルティングや研修事業を行ってきました。現在はコンサルティングやセミナー講師等、また流通経済大学の非常勤講師として、グローバル・ロジスティクス論の講義を担当しています。

DX(デジタル・トランスフォーメーション)とは、最新のデジタル技術を駆使して業務上の課題を解決し、新たなビジネスモデルを生み出すことをいいます。

では、IT化とどう違うのか。

IT化は「自社の業務をIT技術によって効率化すること」で、DXは「IT技術によって自社の課題を解決し、自社だけでなくユーザーにとっても利益をもたらすこと」を目的とするという違いがあります。

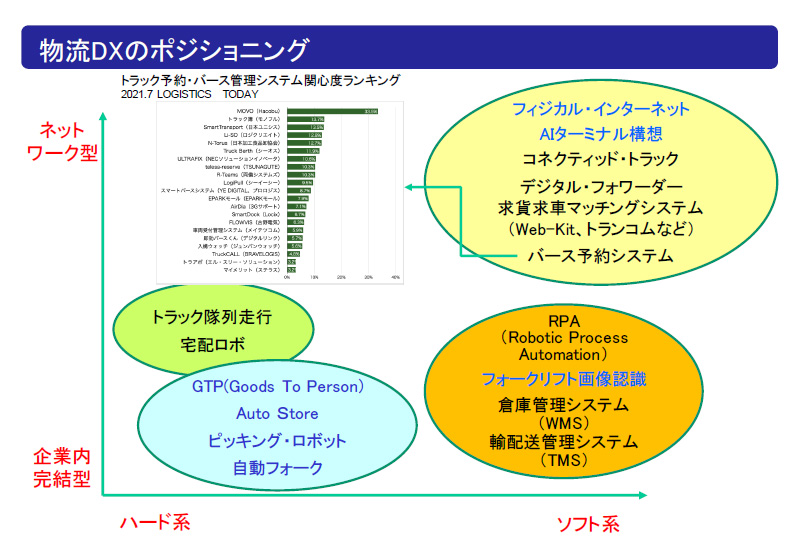

以下の図は、物流DXのポジショニングを示したものです。

縦軸が、企業内で完結しているかネットワーク型(他社との関係)か、横軸がハード系かソフト系かで物流DXを4分類しています。

左下は、「企業内完結型・ハード系」です。GTP(Goods to Person)やAuto Store、ピッキング・ロボット、自動フォークなどがあります。

ややネットワーク型になると、トラックの隊列走行や宅配ロボがあります。トラックの隊列走行は、先頭車だけドライバーが乗り後続車は自動運転するというもので、昨年初めて公道でテスト走行した段階です。実用化すれば、ドライバー不足の解消に期待できます。

「企業内完結型・ソフト系」に分類されるのは、RPA(Robotic Process Automation)、フォークリフト画像認識、倉庫管理システム(WMS)、輸配送管理システム(TMS)などがあります。

RPAはかなり普及が進んでいるところとそうでないところの二極化が進んでいます。物流業界でRPA導入が進んでいるのは、労務管理系の業務です。これらは基本的にどの企業でも同じ業務になるからです。

一方で物流現場に近いところでは、荷主さんごとにルールが異なるのでこれをすべてRPA化するのは大変手間がかかり、ハードルが高いと感じます。また、そもそも業務が標準化されていないという問題があります。業務を標準化しなければRPA化はできません。しかし、現場では、たとえば、デバンニング作業中に荷物が破損していた際のレポート記述表現の仕方一つをとっても、ある人は「箱がつぶれた」と書き、ある人は「傷がついた」と書く。標準化の前に用語から統一しなければなりません。

「ネットワーク型・ソフト系」に分類されるのは、フィジカル・インターネット、AIターミナル構想、コネクテッド・トラック、デジタル・フォワーダー、求貨求車マッチングシステム(主要なのはWeb-Kit)、バース予約システムなどです。

バース予約システムは、荷受けの時間を予約できるようにするものです。従来は、「午前中」「午後」といったアバウトな指示しかなく、ドライバーはできるだけ早く荷受けがしたいので、朝早くから列を作って並ぶことになり、無駄に待たされてしまう。バース予約システムが整備されれば無駄な待機時間がなくなります。

しかし、現状は倉庫ごとにそれぞれバラバラのシステムを使っていて、利用者側が使いにくい。web上にプラットフォームをつくって、そこからどこの予約システムにでもはいれるようなしくみができれば良いのですが、どこかのベンチャー企業が作ってくれないものでしょうか。

もうひとつ重要なのは、バース予約システムを導入するには倉庫の物流作業の仕組みを変えないといけないということ。これまでは、かたくなに午前中に入荷して午後に出荷するという流れになっていた。これをいかに分散させるか。抜本的に変えないといけないでしょう。

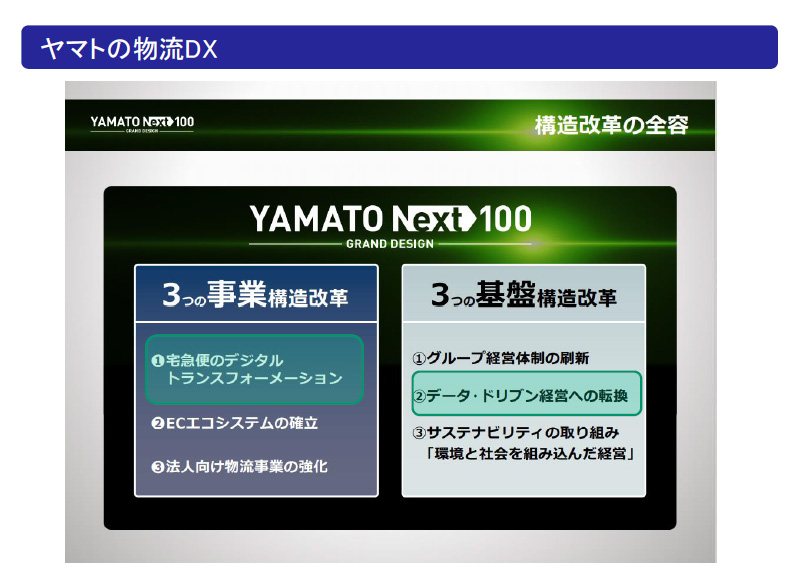

ヤマトは、2020年に経営計画を発表しています。

資料:ヤマトホールディングス2020年1月23日

3つの事業構造改革の中に「宅急便のデジタルトランスフォーメーション」、3つの基盤構造改革の中に「データ・ドリブン経営への転換」とはっきり明記されています。まさにこれは、物流DXの本質を捉えているのではないでしょうか。

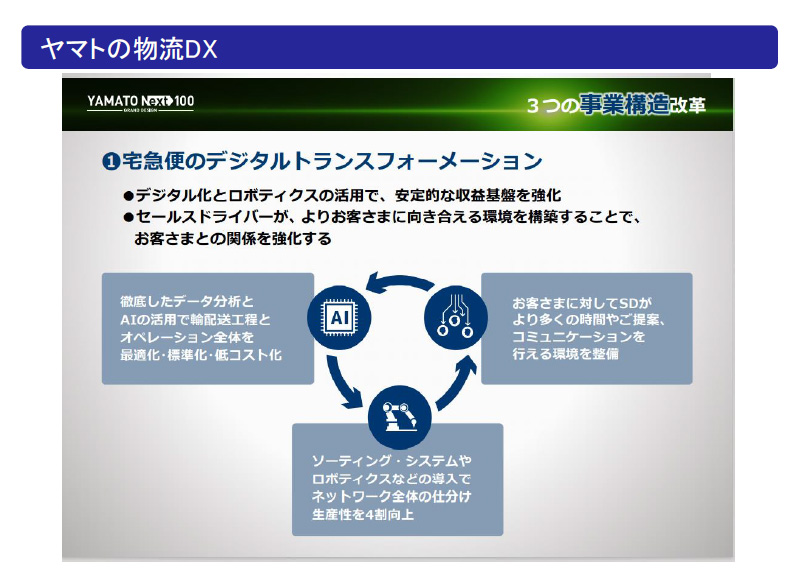

ヤマトが目指す、宅急便のデジタルトランスフォーメーションとは、徹底したデータ分析とAIの活用で、輸配送工程とオぺレーション全体を、最適化・標準化・低コスト化し、ソーティング・システムやロボティクスなどの導入でネットワーク全体の仕分け生産性を4割向上させること。それによってドライバーの時間に余裕がでてきますから、その時間をより多く、お客様とのコミュニケーションや提案に結びつけるというものです。

資料:ヤマトホールディングス2020年1月23日

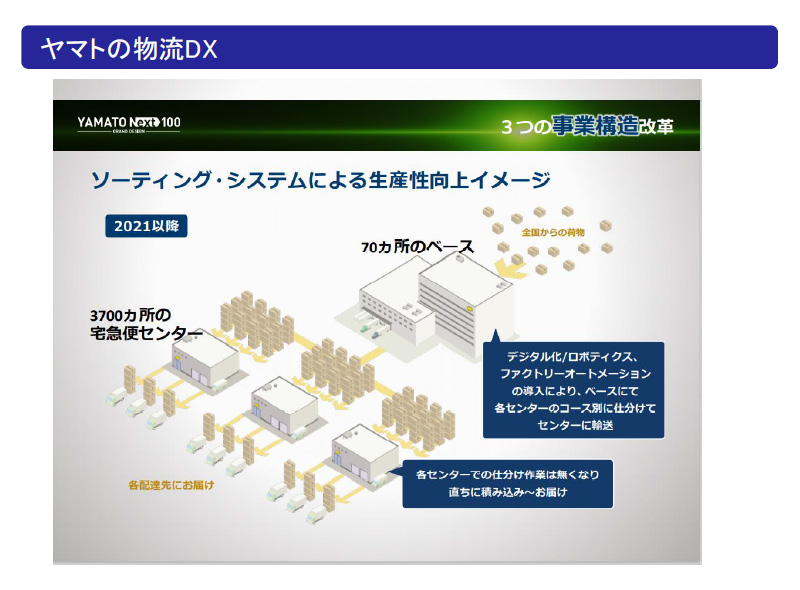

ヤマトが掲げる「宅急便のデジタルトランスフォーメーション」とは具体的にはどういうことでしょうか。

ヤマトには全国に70か所のベースがあり、全国からの荷物がそこに運ばれてきます。そして宅配のラスト1マイルを3700か所の宅急便センターが担っています。

従来、荷物の仕分けは、ベースで一次仕分けを行った後、エリア内の宅急便センターに輸送します。宅急便センターでは、受け取った荷物を、ドライバーが自分の配送ルートごとにまた仕分けをしなければなりませんでした。これだけで1時間以上かかり、その後の出発が遅れる。結果的に配達効率が落ちる。

しかし、デジタル化、ロボティクス、ファクトリーオートメーションの導入によって、ベースで配送ルートごとの仕分けを終えてしまい、それをロールボックスに積んで宅急便センターに送る。ドライバーは、到着した荷物をそのままトラックに積み、すぐに出発することができる。これが宅急便のDXです(下図参照)

資料:ヤマトホールディングス2020年1月23日

ヤマトが掲げる「データ・ドリブン経営への転換」とは具体的にどういうことでしょうか。おそらく、データ・ドリブンという言葉を使ったのは、物流業界ではヤマトが初めてではないかと思います。

データ・ドリブン経営とは、収集したデータを分析し、経営上の意思決定に役立てるということです。

ヤマトには、荷物、人員、車両、倉庫、顧客データなど多くのデータがありますが、従来は全てがバラバラに管理されていました。それを全部連結させる。すると何ができるでしょうか。シミュレーションができるようになります。

荷物、人員、車両、倉庫、顧客など、現実世界の経営環境をそのままデジタル化した「デジタルツイン」を作り上げることで、このデジタルツイン上で、様々な検証を行うことができます。荷物がこれだけ増えたら人員はどの拠点で何人必要か、車両は何台必要か等をシミュレーション、経営資源の最適化によるコスト削減、将来予測に基づくリソースの最適配置ができるようになります。

物流以外の業界では当たり前にやっていることかもしれませんが、物流業界ではなかなか取り組まれていなかったことではないかと思います。

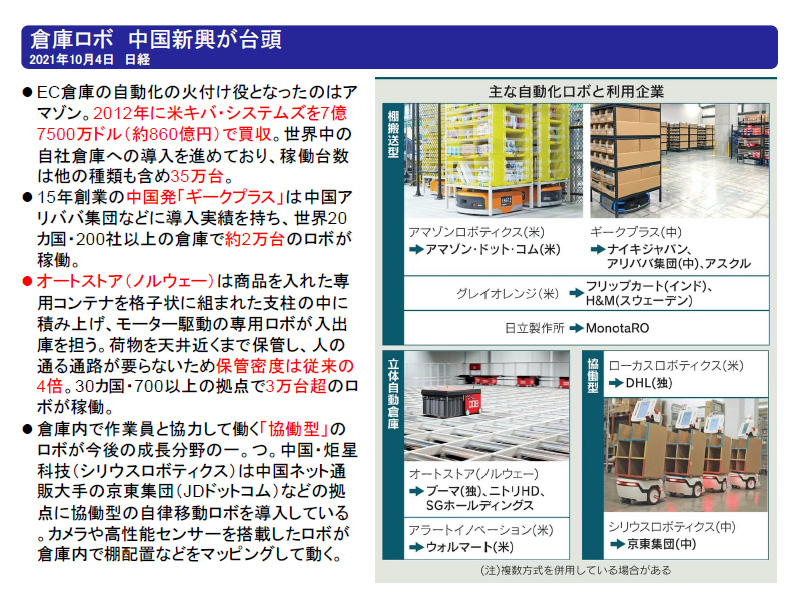

EC倉庫の自動化の火付け役となったのは、アマゾン・ドット・コムのアマゾンロボティクスでしょう。これは、アマゾンが2012年にアメリカのキバ・システムズを買収して作ったもので、世界中の自社倉庫への導入を進めています。稼働台数は約35万台です。中国のギークプラスは、ナイキジャパンや中国のアリババ集団、アスクルなどが導入しており、世界20か国200社で約2万台のロボットが稼働しています。価格が安価で導入しやすいのがメリットです。

ノルウェーのオートストアは、商品を入れた専用コンテナを格子状に組まれた支柱の中に積み上げ、モーター駆動の専用ロボが入出庫を担う。荷物は格子の上に積み上げていくため通路が不要で、保管密度は従来の4倍以上。現在、30か国700以上の拠点で3万台超のロボが稼働しています。

そのほか、アメリカのグレイオレンジ、日立製作所等の倉庫ロボがありますが、導入している企業の多くは荷主側です。この規模のものを導入すると、回収には最低でも5年はかかる。物流会社ではそれだけの取引をしてくれる荷主がなければ導入できないでしょう。

倉庫ロボの今後の成長分野は、倉庫内で作業員と協力して働く「協働型」ロボです。作業員といっしょにピッキングの場所まで行ってピッキング作業を行う。中国・炬星科技(シリウスロボティクス)は中国ネット通販大手の京東集団(JDドットコム)などの拠点に協働型の自律移動ロボを導入しています。カメラや高性能センサーを搭載したロボが倉庫内で棚配置などをマッピングして動くしくみです。

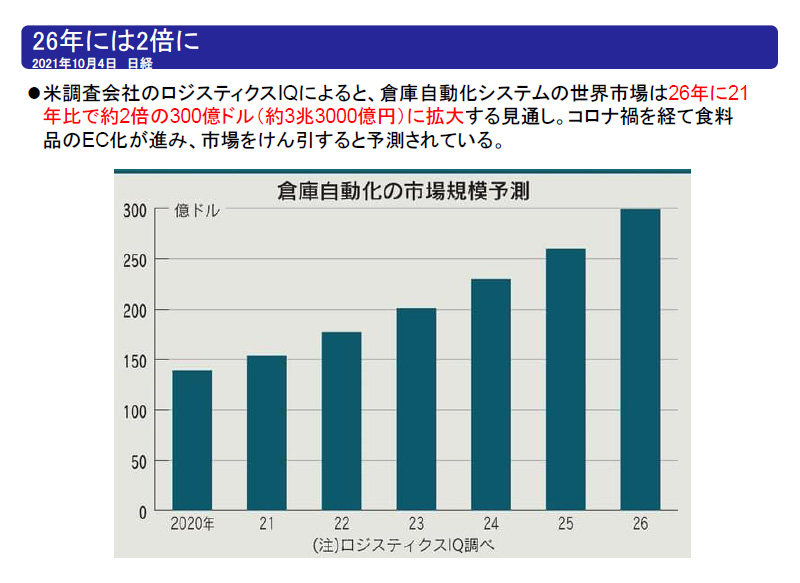

倉庫自動化システムの世界市場は、2021年から2026年までにほぼ倍増する見通しです。コロナ禍を経て、食料品のEC化が進み、今後、市場をけん引すると予測されています。

フォークリスト作業には多くの課題がありますが、最大の課題は稼働率が低いこと。大抵の企業で、作業時間の約7割は稼働していません。

次に、労災事故の問題。倉庫内事故の凡そ75%はフォークリフト作業に起因しています。そして、フォークリフトだけの問題ではありませんが、ピッキングエラー。ミスピッキングによる誤出荷は、約1〜4%発生しており、企業の信用失墜という見えないコスト要因となっています。

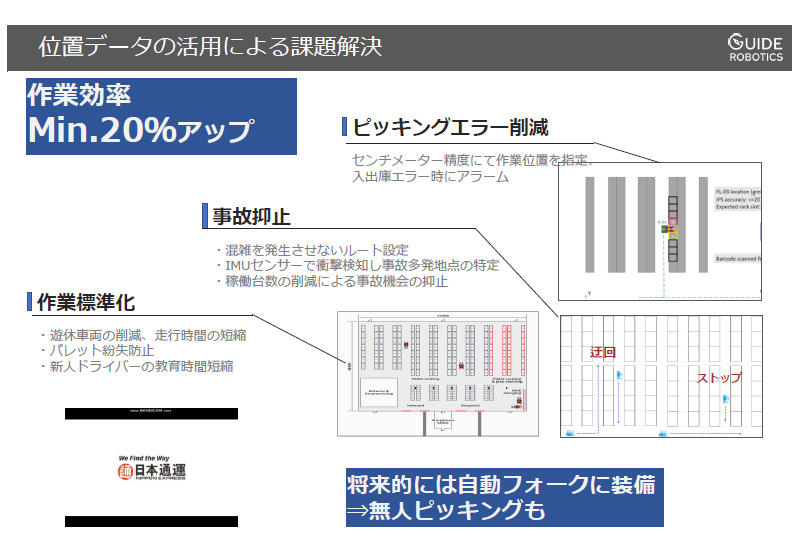

原因は、フォークリフトの位置情報の管理ができていない、ゆえに作業の見える化ができず、ブラックボックス化していること。これを解決する方法として、ガイドロボティクスというスタートアップ企業が、Visual SLAMという技術で、倉庫内のフォークリフトの位置情報を見える化し、今、どこを動いているのかわかるようにしました。

構成はシンプルです。ステレオカメラが取り込む画像情報で地図をコンピュータ上に構築し、現実世界でその地図上での自己位置を推定する仕組みです。これまでのビーコンなどを利用した位置測定技術に比べると非常に精度が高いのが特徴です。

カメラセンサーをフォークリフトに搭載し、カメラ画像と慣性センサーの信号により位置を認識し、クラウドへデータを飛ばします。データも蓄積されます。そして今後最終的には、倉庫管理システムと連携することで、リアルタイムに、最適ルートをドライバーに知らせるところまで実現できるのではないでしょうか。

資料:GUIDE ROBOTICS

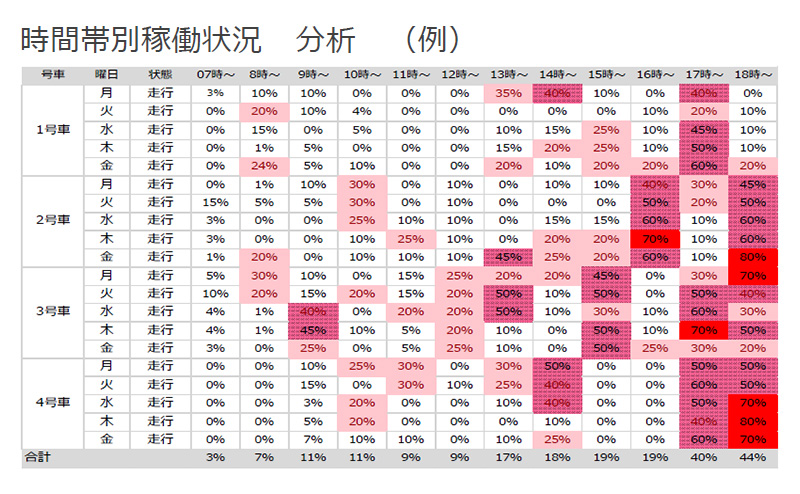

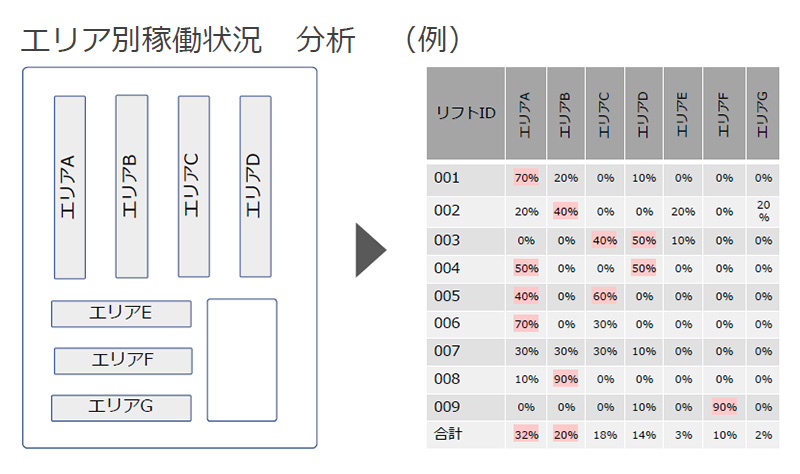

データを蓄積することで、曜日ごと、時間ごとのフォークリフトの稼働率がわかります。以下の表は、時間帯別の稼働状況を分析したものです。

資料:GUIDE ROBOTICS

色が濃いところが、稼働率の高いところです。これを見ると、夕方に作業が集中していることがわかります。これをいかに分散させて平準化していくかによって、かなり作業の効率化ができるはずです。時間外労働の削減、場合によってはフォークリフトの台数も削減できるかもしれません。このデータがバース予約システムとも連動すれば、トラックの無駄な待機もなくなるでしょう。

しかし、それを実現するには、荷主さんのオーダーの受付時間も、今のようにバッチ処理で何でもかんでも3時になってからオーダーを出すというやり方を変えていく必要があります。

エリア別の稼働状況も見える化できます。以下の表は、出荷量、出荷頻度でエリアをABC分析したものです。

資料:GUIDE ROBOTICS

これによって、出荷の頻度の高いもの、重要度の高いものは入口近くに置くなどの改善につながりますし、フォークリフトがどの棚に集中しているのかがわかるので、在庫の置き場所を分散させるなどしてスペースの有効活用や作業の効率化が図れます。

ガイドロボティクス社によると、Visual SLAMを活用すると、作用効率は最低でも20%向上するということです。

資料:GUIDE ROBOTICS

将来的に私が期待しているのは、フォークリフトの完全自動化です。現存の自動フォークは、既にピッキングされた荷物を、決められた場所から決められた場所に移動するところまでしかできませんが、Visual SLAMのような技術で、画像データと合わせて、指定の棚やパレットからピッキングするところからできるようになれば、完全自動化に近づくのではと考えています。

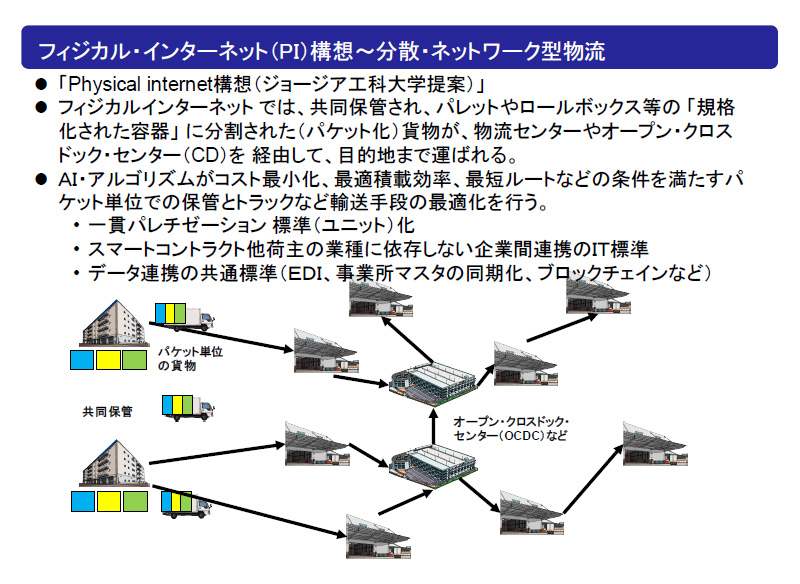

インターネットで情報をAからBへ送る仕組みは、まずAで情報をパケット単位にばらばらにして、そのパケットがいろいろなルートでBに運ばれ、最終的に元の情報の形に並べ直してBに届くという仕組みです。データ通信には、パケットのフォーマット、ネットワークホストの識別、パケット通信のやり方などを定めた「インターネット・プロトコル」という基準が定められています。

フィジカル・インターネットとは、インターネットと同じ仕組みで、貨物をパレットやロールボックス等の「規格化された容器」に分割し(パケット化)、物流センターやオープン・クロスドック・センター(OCD)を 経由して目的地まで運ぶという仕組みです。

こんなことができるわけないと思っていましたが、ヤマトグループ総合研究所と野村総合研究所(NRI)は6月10日、連携し、「第8回国際フィジカル・インターネット会議」で 日本でのフィジカル・インターネットに関する取り組みを発信すると発表しました。

一部引用:「フィジカル・インターネット〜その本質と日本での動向」野村総合研究所 藤野直明主席研究員

最初はヤマトがなぜこの取り組みに参加しているのかと思っていましたが、実は宅配とフィジカル・インターネットは親和性があるのです。宅配はロールボックスで運びますが、このロールボックスは考えてみれば、パケットそのものです。

ここからは私の想像ですが、ヤマトは最終的には現状の集中輸送型をやめて、ベースに貨物を集中させることなく、直接ラスト1マイルの宅配拠点に貨物を運ぶ仕組みを考えているのだと思います。

この取組の前提として、トラックの積載効率が約4割ということがあります。データとしては正しいのですが、当然偏りがあります。輸送全体の7〜8割を占める域内輸送では、回転率を重視するため、積載率が低くなります。一方で残り2割の長距離輸送ですが、地域に偏りがあるため、積載率100%にはそもそもならない。そして往復実車は相当程度進んでいるのが現状です。ということは、フィジカル・インターネットのターゲットは域内配送になるはずです。

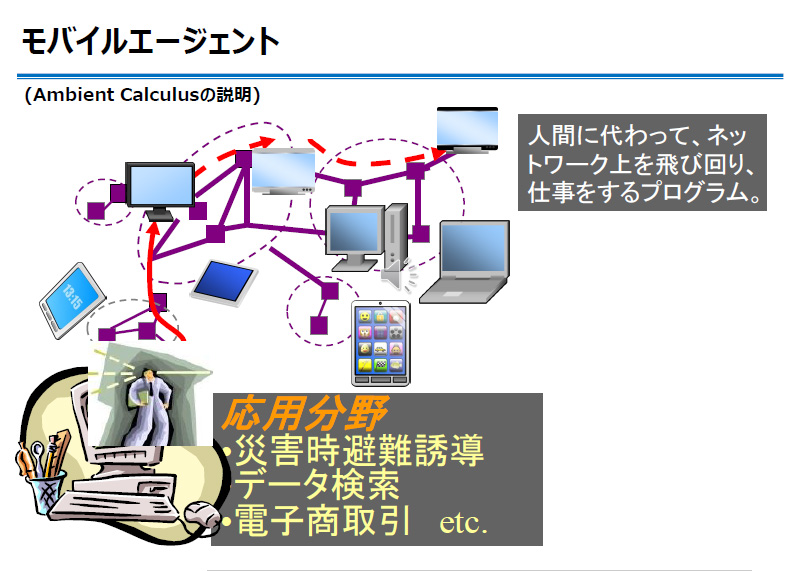

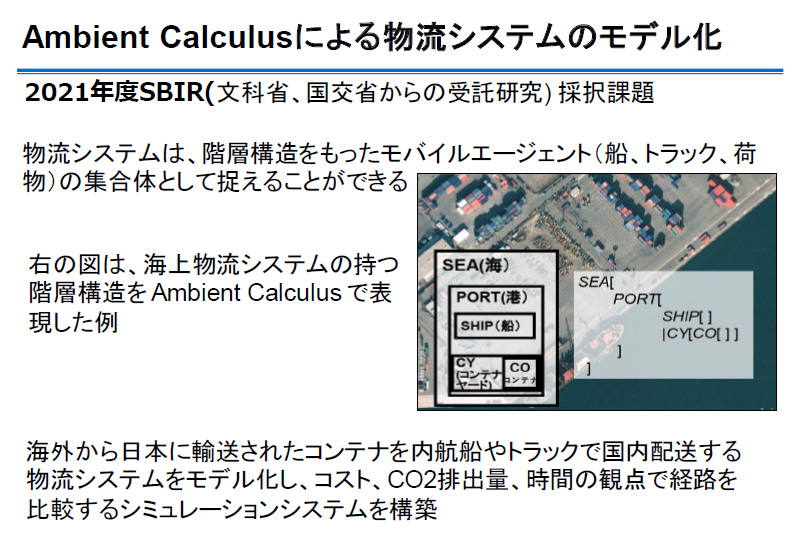

ところで、近畿大学加藤教授を中心とする大学発ベンチャーで、「Ambient Calculus」理論による内航船を利用した、輸入海上コンテナの最適ルート選択シミュレーションが2021年度内閣府「SBIR(Small Business Innovation Research)」制度に採択されました。

これは、プログラムが人間に代わってネットワーク上を移動していくという理論で、私はこれを物流のフィジカル・インターネットに使えないかと考えています。

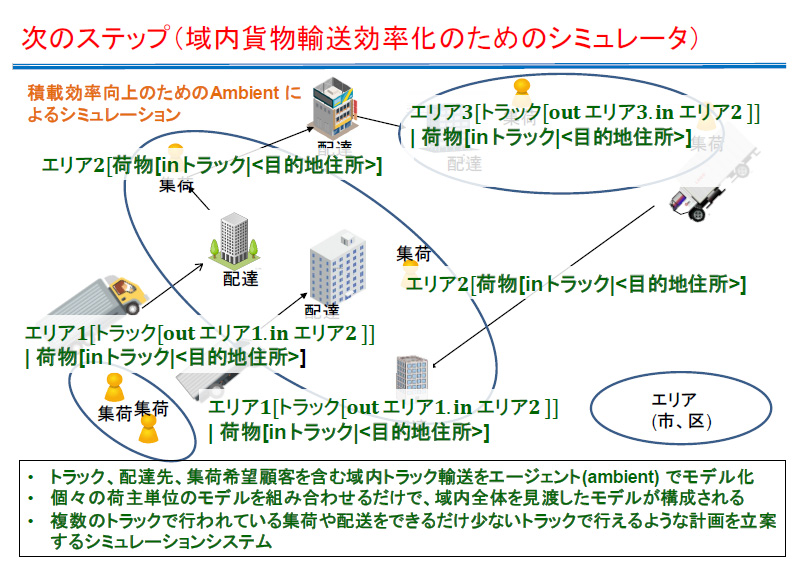

現状では、荷物を積んで域内配送を済ませたトラックは、帰り荷は探さず空で帰ってきます。急いで帰ってきて新たに荷物を積んでまた配送に出かけるのです。ですから、行きは100%の荷物を積んでいますが帰りは0%で常に積載効率は50%にしかなりません。

しかし、そこでアンビエント・カリキュラス理論を使って、1台1台のトラックの配車データを結びつけて、帰りも最適なルートで集荷配達していくことができないか。

もし可能になれば、トラックの台数を減らすことができ、ドライバー不足も解消できます。トラック1台当たりの収入が増え、ドライバーの待遇も向上します。

実現可能かどうか、シミュレーションを行うためには、物流事業者や荷主から実データを提供いただく必要があります。ぜひ実証実験でご協力できる企業様がいらしたらご一報いただけたらと思います。

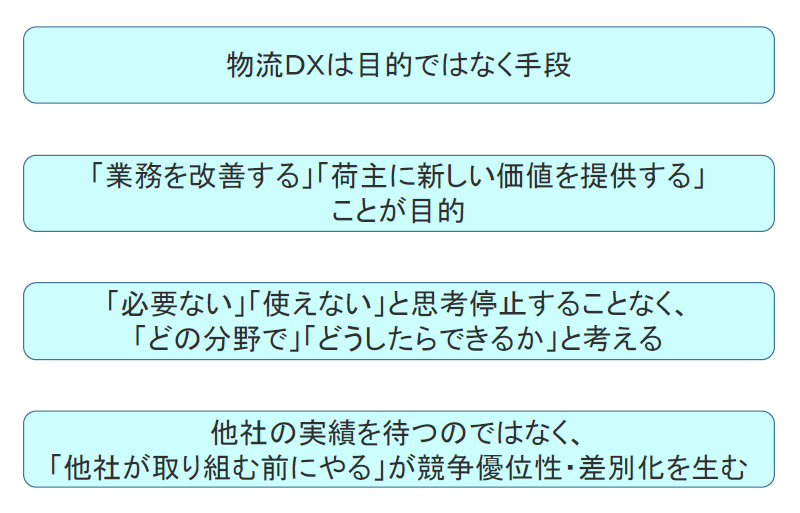

今回のまとめは以下のとおりです。

まず、物流DXは目的ではなく手段であること。目的は、業務を改善し、荷主に新しい価値を提供することです。

よくあることですが、「DXなど必要ない」「使えない」と言うとそこで思考停止して先に進めません。最初から否定するのではなく、どの分野でどうしたらできるかと考える。「ひょっとしたら、これが使えるのでは」という発想なしにはDXはできません。

また、「他に成功事例は? 実績はあるのか」と聞かれることもよくあります。他社の実績を知ることも必要ですが、前例を待つのではなく、他社がやる前にやる。それが競争優位性、差別化を生むのです。そういう考え方をしなければDXの実現どころか、生き残っていけないのではないでしょうか。