【UCHIDA Chemical IT Fair 2023】 機能性化学業界における取り組み課題とデジタル化・スマートファクトリーの動向

昨今、化学品業界ではSDGsや脱炭素、DXなど、様々な変化を迎えております。デジタルツールに関しては様々な可能性がある一方で、あくまでも課題解決のツールであるため、どのような課題を解決するかという目的側が十分に議論されていないと有効に活用することができません。そこで、本セミナーでは、機能性化学業界における事業環境の変化を捉えた上で、“取り組むべき主要課題”に焦点をあてて、課題解決に向けてデジタルツールをどのように活用することができるか、取り組み事例を交えて解説いたします。

|

株式会社 日本能率協会コンサルティング R&Dコンサルティング事業本部

開発・設計マネジメント革新センター長 シニア・コンサルタント

全日本能率連盟認定マスター・マネジメント・コンサルタント

米国 PMI 認定 Project Management Professional

柏木 茂吉 氏

|

|

株式会社 日本能率協会コンサルティング R&Dコンサルティング事業本部

イノベーティングセンター チーフ・コンサルタント

高橋 央 氏

|

株式会社日本能率協会コンサルティング(JMAC)は、日本能率協会グループの中で、実際に会社の支援を行っているコンサルティング部隊です。

創業78年と非常に長い間、能率向上をテーマに事業を行ってきました。本日のテーマの「デジタル化」という潮流の中で、新工場建設の際にスマートファクトリーとしての工場の基本コンセプト立案から実装まで支援しています。

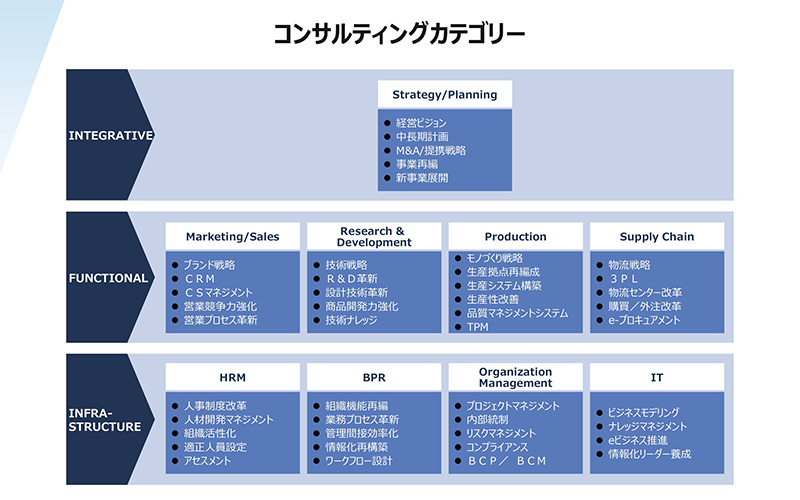

次の図は、弊社のサービス内容一覧です。経営戦略から実装まで広い範囲を支援しています。

JMACは、日本初のコンサルティングファームとして多様なテーマで各企業支援し経済成長を支えてきた実績があります。国内に限らず、各国のビジネス事情に精通したコンサルタントがそれぞれの国や地域に常駐し、グローバルに支援の幅を広げています。

業界の外観と想定される事業環境変化

化学業界は半導体や自動車、医療など多様な産業に対して素材を提供しており、経済の基盤となる産業です。本セミナーでは、川上(中間原料)、川中(一次製品)、川下(最終製品)の中で特に付加価値の高い、機能性化学品を対象としてお話ししたいと思います。

機能性化学品は、経済産業省により「感光性、強磁性、高導電率、絶縁性、高遮熱性、反応促進性能等、特定の機能面に着目して用いられる付加価値の高い化学品の総称」と定義されており、本セミナーでもその定義にのっとってお話しいたします。

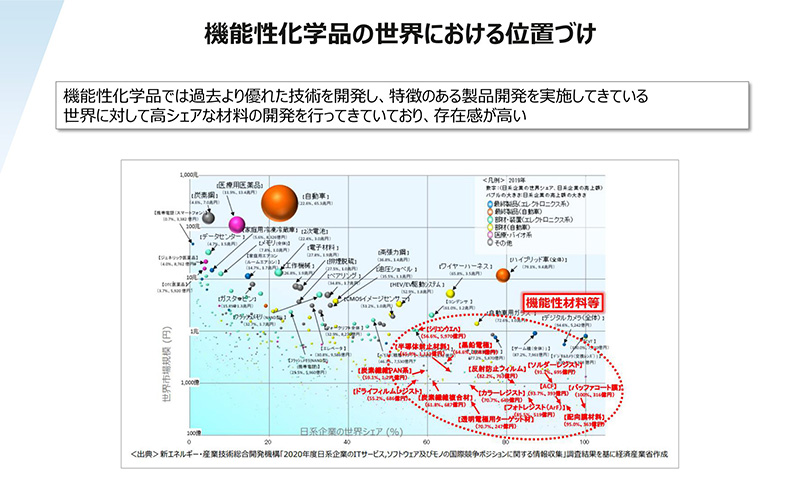

日本の機能性材料は、世界で見ても高シェアの材料の開発を行ってきており、存在感が強いです。

今後もこの存在感を維持、強化していくことが大事です。そのためには、事業環境の変化をおさえた事業活動をする必要があります。

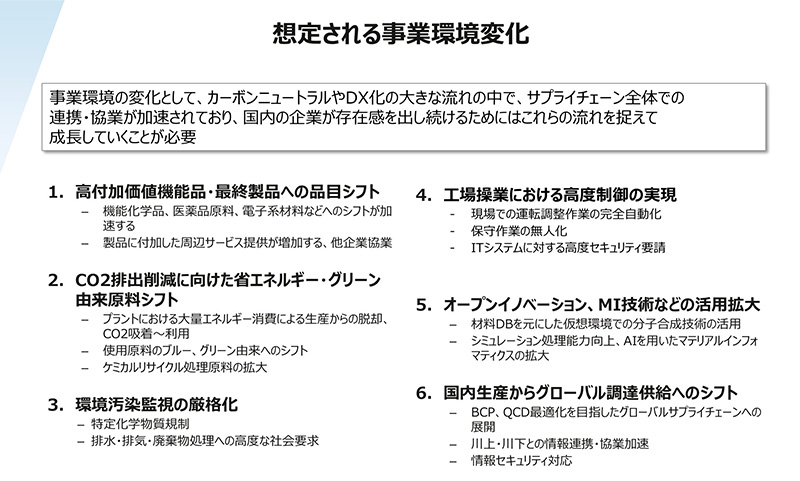

以下は、想定される事業環境をまとめたものです。

高付加価値機能品・最終製品への品目シフト、CO2削減に向けた省エネ・グリーン由来原料へのシフト、環境汚染監視の厳格化、工場操業における高度制御の実現、オープンイノベーション、国内生産からグローバル調達供給へのシフトなどが、大きな環境変化として挙げられるでしょう。

中でも、カーボンニュートラルやDX化の流れは大きく、これらに一社だけで対応していくことは困難で、サプライチェーン全体での連携・協業が加速されています。

モノづくりの期待と課題

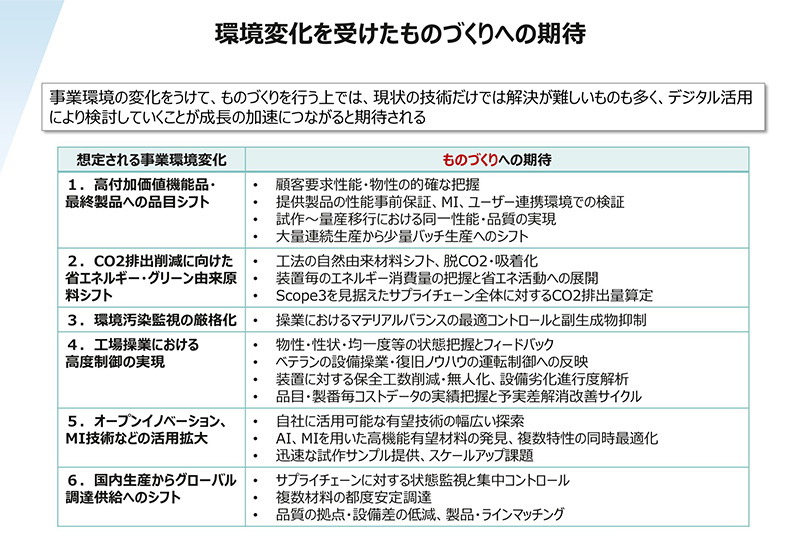

前述の、6つの大きな事業環境変化を踏まえ、ものづくりに期待されることをまとめたものが以下の表です。

1. 高付加価値機能製品、最終製品への品目シフト

顧客の多様な要求を把握ししっかり対応していくことや、提供製品の性能事前保証、MI、ユーザー連携環境での検証、試作から量産に移行していく際の同一性能・品質の実現、大量連続生産から少量バッチ生産へのシフトなどが重要になっていきます。

2. CO2排出削減に向けた省エネルギー・グリーン由来原料シフト

自然由来材料シフト、脱CO2・吸着化や、装置毎のエネルギー消費量の把握と省エネ活動への展開、Scope3を見据えたサプライチェーン全体に対するCO2排出量算定が求められます。

3. 環境汚染監視の厳格化

カーボンニュートラルへの潮流を受け、環境汚染監視がより厳格になっていきます。そのため、操業におけるマテリアルバランスの最適コントロールと副生成物抑制が重要になっていくでしょう。

4. 工場操業における高度制御の実現

ITを活用した物性・性状・均一度等の状態把握とそのフィードバック、 ベテランの設備操業・復旧ノウハウを運転制御に反映していくこと、装置に対する保全工数削減・無人化、設備劣化進行度の解析、品目・製番毎コストデータの実績把握と予実差解消改善サイクルを実現していくことなどが必要になっていきます。

5. オープンイノベーション、MI技術などの活用拡大

自社に活用可能な有望技術の幅広い探索、AI、MIを用いた高機能有望材料の発見、複数特性の同時最適化、迅速な試作サンプル提供、スケールアップなどが課題となっていくでしょう。

6. 国内生産からグローバル調達供給へのシフト

調達先は国内だけに限らずグローバルになっていきます。サプライチェーンに対する状態監視と集中コントロールが必要になっていくでしょう。また、複数材料の都度安定調達、品質の拠点・設備差の低減、製品・ラインマッチングが重要となってきます。

これらは現状の技術だけでは解決が難しいものも多く、デジタル活用により検討していくことが不可欠となります。

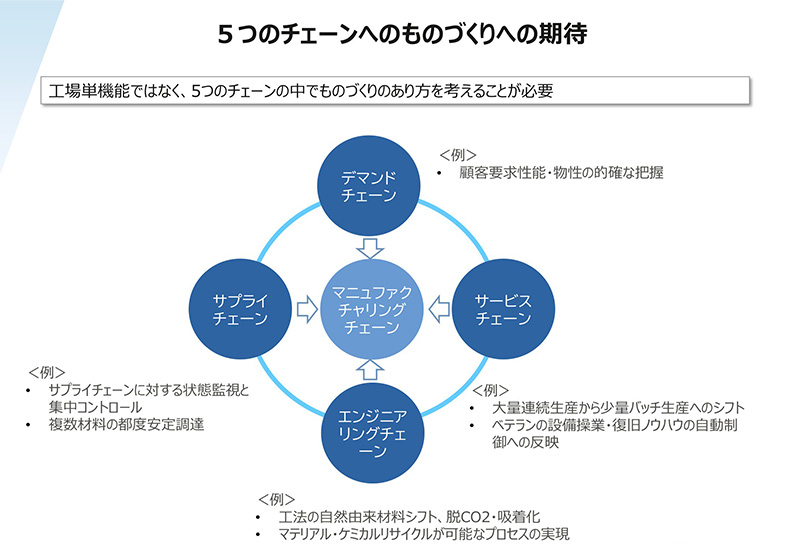

ものづくりの課題を考える際には、工場の単機能だけで考えるのではなく、デマンドチェーン、サプライチェーン、エンジニアリングチェーン、マニュファクチャリングチェーン、サービスチェーンの、「5つのチェーン」全体として、より幅広い視点で何ができるかを検討していくことが今後ますます求められます。

取り組むべき主要課題

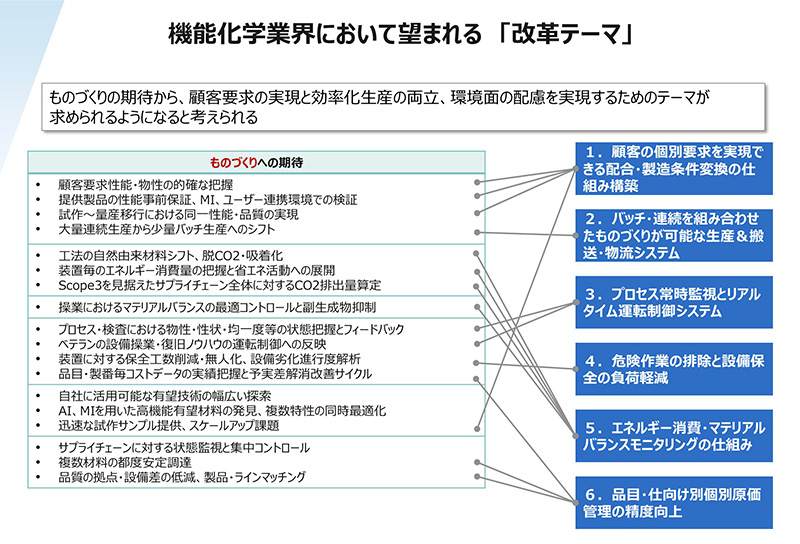

以下は、機能化学業界において望まれる「改革テーマ」の例を示したものです。

前述の「ものづくりへの期待」から、どのような改革テーマが導き出されるのか。

たとえば、

- 顧客の個別要求を実現できる配合・製造条件変換の仕組み構築

- バッチ・連続を組み合わせたものづくりが可能な生産&搬送・物流システム

- プロセス常時監視とリアルタイム運転制御システム

- 危険作業の排除と設備保全の負荷軽減

- エネルギー消費・マテリアルバランスモニタリングの仕組み

- 品目・仕向け別個別原価管理の精度向上

など、顧客要求の実現と効率化生産の両立、環境面の配慮を実現するためのテーマが求められるようになると考えられます。

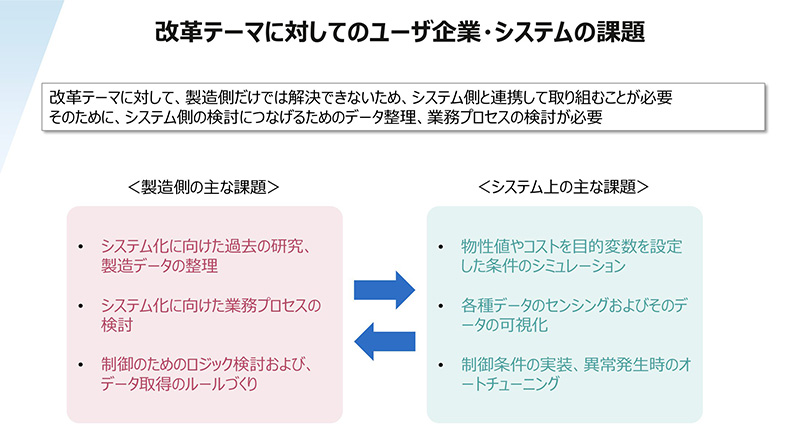

これらの改革テーマは、従来から化学業界の課題となってきましたが、なかなか解決できない、解決しづらいという声がよくきかれます。それは、製造側、システム側、それぞれに課題があるためです。以下は、それぞれの課題をまとめたものです。

改革テーマにアプローチするには、製造側だけでなくシステム側とうまく連携して取り組むことが必要となります。そのためには、製造側もシステム側の検討につなげることを念頭におきながら、過去のデータの整理、業務プロセスの検討、制御のためのロジック検討などが必要となるでしょう。

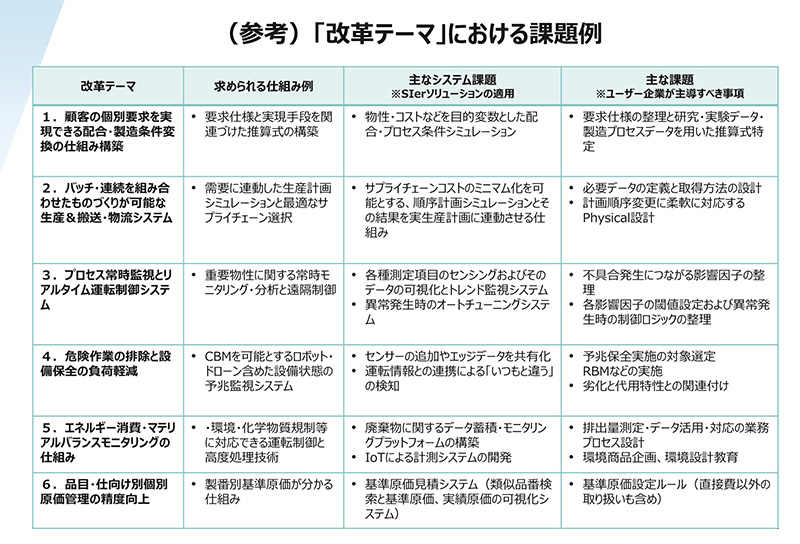

以下は、改革テーマにおける課題例を示したものです。

前述の、6つの「改革テーマ」に対応した、求められる仕組み例、主なシステム課題、主な課題(ユーザー企業が主導すべき事項)を一覧しています。

すべて説明すると長くりますが、例えば、「1.顧客の個別要求を実現できる配合・製造条件変換の仕組み構築」であれば、求められる仕組み例としては、要求仕様と実現手段を関連づける仕組みや推算式の構築などが考えられます。これに対するシステム課題としては、物性・コストなどを目的変数とした配合・プロセス条件シミュレーションなどがあるでしょう。これに対し、ユーザー企業側が主導すべき事項としては、要求仕様の整理と研究・実験データ・製造プロセスデータを用いた推算式特定などが検討事項となるでしょう。

他の改革テーマについても、同様に課題を整理していきますが、基本的な考え方としては、通常の改善改良活動の先に、システム化があります。システム化をするためには何が必要か、できること、できないことを念頭におきながら、課題の抽出・解決法を、システム会社と連携して検討していくことが非常に大事です。

取り組み事例

個々の事例は開示できませんが、一般的な事例を紹介いたします。

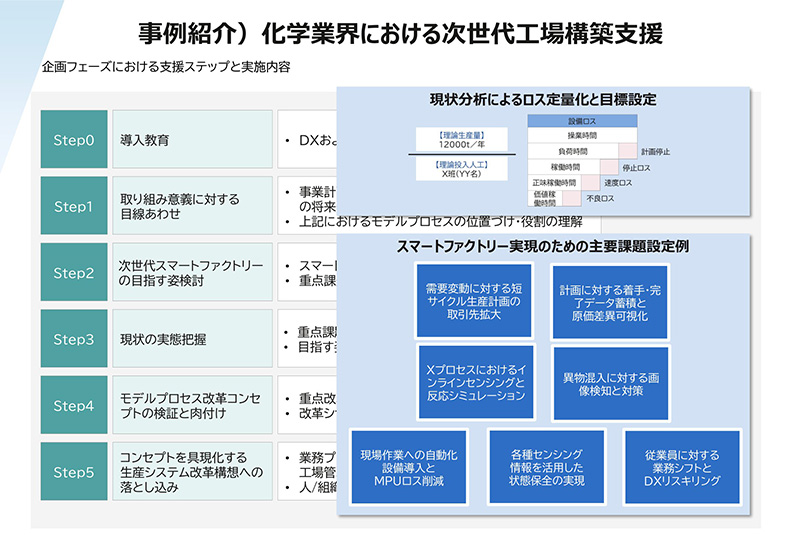

以下は、化学業界における、スマートファクトリー実現のための支援の事例です。

DXという文脈で、モノづくりを行っている企業が何ができるかですが、最初は目標が定まっていない、従業員の認知が広がっていないということが多いので、ステップ0として「導入教育」を行い、DXをどうとらえるかという共通認識をもっていただきます。それを受けてステップ1では、取組の意義に対して目線合わせをし、ステップ2では、さまざまな可能性をインプットしつつ実現可能性もふまえて次世代スマートファクトリーの目指す姿を検討していきます。ステップ3では、ロスや物流の無駄などのデータを見える化して実態を把握しながら、現状の問題点は何かを議論します。ここまでくると、どこからどう手をつけていくかということがだんだん見えてきます。いろいろなアプローチはありますが、まずは最も期待されているにも関わらず生産効率が上がらなくて困っているラインをモデルケースとして、どのように新しいラインを敷設していくか、関係者を含めて議論しながらコンセプトをかためていく。ここがステップ4です。そして、そのコンセプトを具現化するためには、エンジニアリング面でどういうプロセスが必要か、情報システム面では何が必要か、概要を描きながら改革課題に落とし込んでいきます。これがステップ5となります。

それ以降もステップはありますが、モデルケースで部分的にDX化を図りながら、最終的には商用プラントなりプロセスに落としていくのがこの後の流れです。

以下は、これまで手掛けた、スマートファクトリー実現のための主要課題設定の例です。

- 需要変動に対する短サイクル生産計画の取引先拡大

- 計画に対する着手・完了データ蓄積と原価差異可視化

- 特定プロセスにおけるインラインセンシングと反応シミュレーション

- 異物混入に対する画像検知と対策

- 現場作業への自動化設備導入とMPUロス削減

- 各種センシング情報を活用した状態保全の実現

- 従業員に対する業務シフトとDXリスキリング

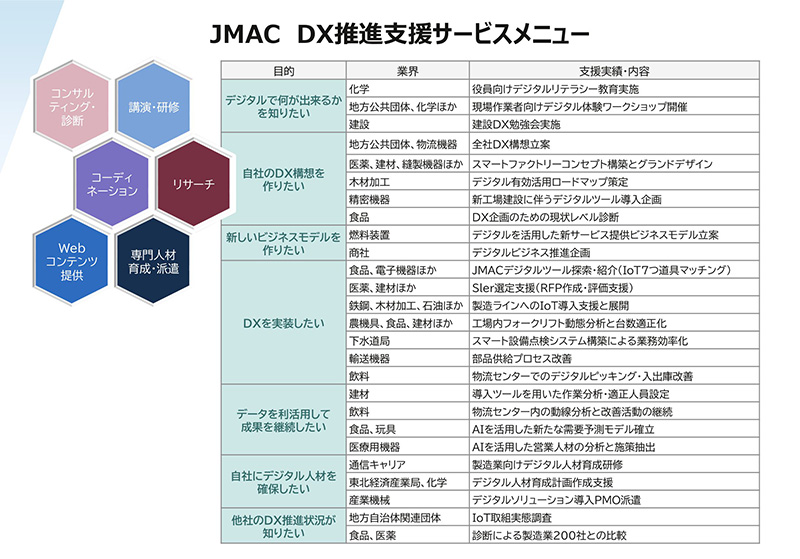

以下は、弊社のサービスメニュー一覧です。

DXという言葉は掲げたが、具体的に何をするかが共有化されていないというケースが多く、この場合はDX教育やワークショップを行っています。そのほか、DX構想のコンセプトづくり、デジタルを活用した新しいビジネスモデルの構築、実際のDX実装など、幅広くご支援しています。

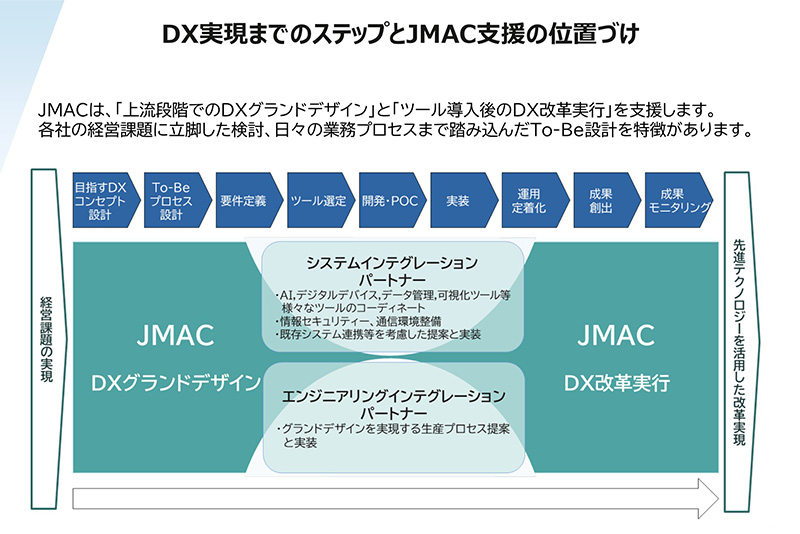

最終的には、どこまでを支援できるのか、支援体制を示したのが以下の図です。

課題設定をしながら現状分析し、将来的な姿を描く=グランドデザインという部分と、DX改革を実際に行っていく部分をJMACが中心に支援しながら、全体をシステムインテグレーションパートナーや、エンジニアリングインテグレーションパートナーと連携し協業しながら支援していきます。実装して終わりではなく、その後も課題が残ることはありますので、運用が定着するまでトータルで支援しています。

DXに、今まさに取り組もうとされている企業様、取り組んでいるが困りごとがあるという企業様、ぜひ、弊社にお問合せをいただければと思います。

ご清聴ありがとうございました。

※化学品業関連コンテンツ:化学品業向け専用ソリューションサイトもご覧ください。

化学品製造業・卸売業のビジネス課題解決のヒントに!