- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

|

株式会社ニチレイロジグループ本社 |

弊社における「トラックドライバー2024年問題」への対応や「物流DXの推進」への挑戦、そして今後の展望について共有したいと思います。

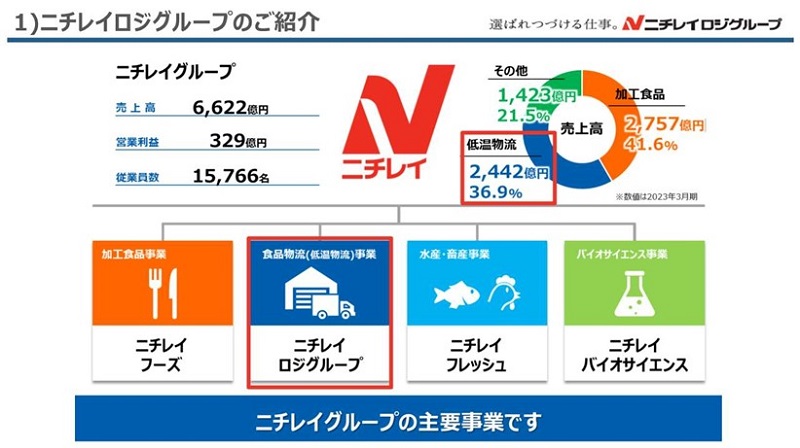

まず、ニチレイロジグループについて簡単に説明させてください。

皆さんが「ニチレイ」と聞いてイメージするものは、おそらく冷凍食品をはじめとする食品の数々だと思います。ニチレイロジグループは、そんなニチレイグループの一員です。食品物流(低温物流)分野でビジネスを展開し、2023年3月期の売上高は2442億円。ニチレイグループ全体の36.9%を占めています。

弊社は、社名に「ニチレイ」とあるので、食品メーカーの物流子会社という印象があるかもしれません。しかし、実は弊社の売上高に占めるニチレイグループの比率は約8%です。9割以上はグループ外のさまざまなお客様によるもので、その数は5000社以上になります。弊社はパブリックな低温物流事業者といった立ち位置で、いわゆる「コールドチェーン」の川上から川下まで幅広く事業を展開しています。輸配送は1日あたり約7000運行です。

弊社は、さまざまな社会課題の解決に挑戦しています。

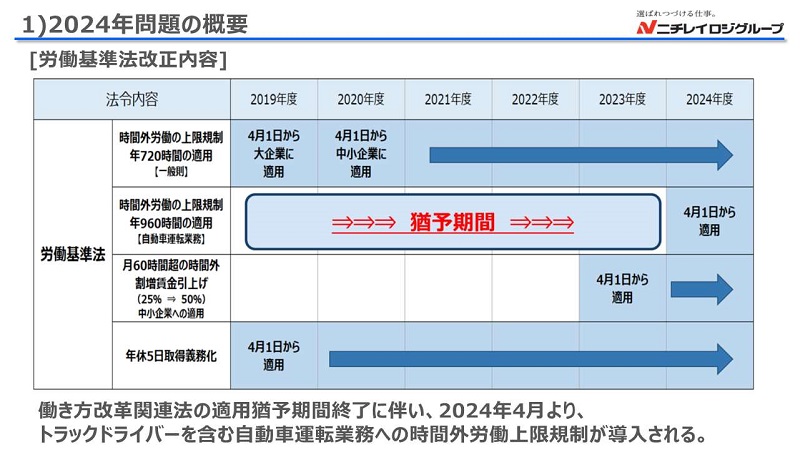

一つ目に紹介したいのが、トラックドライバー2024年問題への対応です。

乗務員の1日の時間割で考えてみましょう。現在では、荷積み・荷降ろし・荷待ちにそれぞれ2時間かかるとすると、運転に費やせる時間は約7時間です。しかし、4月以降は、荷積み・荷降ろし・荷待ちの時間が同じなら、運転時間は5時間に短縮します。すなわち、運べる距離も短くなるわけです。

弊社は、この問題を「脅威」ではなく、変革の「機会」と捉えて、新たな価値をお客様に提供できるように準備を進めてきました。ここ数年来、さまざまな対策に取り組み、例えば荷物をパレット単位で運ぶパレタイズの推進をはじめ、予約システムの導入、中継拠点の設置などの基盤作りを着実に進めた上で、新たな輸配送スキーム「SULS」を構築しました。

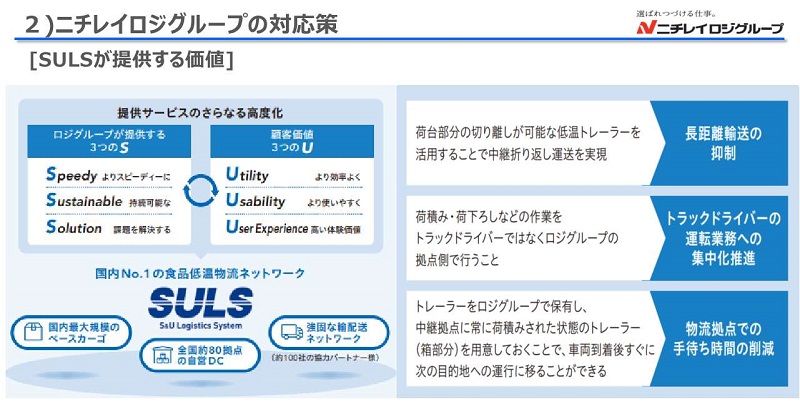

「SULS」について説明したいと思います。

従来、荷物を載せる「トレーラー」と、それをけん引する「トラクター」はそれぞれ運送会社が所有しています。しかし、「SULS」ではトレーラーを弊社側で所有します。この形にすることで、トレーラーとトラクターが紐づいた1対1の関係がなくなり、さまざまな組み合わせで輸配送を行うことができるようになります。つまり、トレーラーとトラクターの1対1の関係性から、N(多数)対 1の関係性に変えることで、新たな輸配送の取り組みを可能にしたのです。

例えば、これまではドライバーが荷物の積み降ろし作業を担っていたため、運転時間と休憩時間に加え、荷積み作業の時間もかかっていました。しかし、「SULS」では、事前にトレーラーへの積み込み作業を倉庫側で済ませておきます。そして、車両が到着したら、トレーラー部分を切り離し、積み終えていたトレーラーに付け替えてすぐに出発するのです。ドライバーによる荷積み・荷降ろし作業をなくしたことで、トータルの運行時間を劇的に減らすことができました。

「SULS」が提供できる新たな価値は大きく三つあります。一つ目は長距離輸送の抑制。二つ目はトラックドライバーにおける運転業務の集中化。三つ目は物流拠点での手待ち時間の削減です。

2023年度中に導入トレーラーを19台から34台に増強する計画です。現在、定時定発のパレット輸送で運用を進め、稼働エリアは東名阪から九州まで拡大しており、今後は東北への延伸も予定しています。

弊社の二つ目の挑戦は「物流DX施策」の推進です。その中で、私どもが特に大事にしているキーワードが二つあります。それは「誰でもできる化」と「どこでもできる化」です。

「誰でもできる化」は業務の平準化を狙った取り組みです。ここでは弊社が取り組むタブレットの活用を紹介したいと思います。

物流センターの庫内は冷蔵や冷凍の低温環境なので、最新機器の活用がなかなか進まず、どうしても紙ベースの作業が多くなってしまうという悩みがありました。それでも近年、技術の進展で冷凍・冷蔵の環境下でも活用できるタブレットが登場し、弊社では2017年度から庫内の作業におけるデジタル化の一丁目一番地として、このタブレットの活用を推進しています。

現在、入荷から出荷までの各作業工程で求められる機能の開発を終え、現場での活用や定着、効果の創出を積極的に進めているところです。タブレットによる可視化が業務の効率化につながっていると感じています。

また、副次的なメリットも大きいと感じています。それは、タブレットがもたらす拡張性です。タブレットであれば、周辺に最新の技術を搭載することで、新たに可能になることがいろいろと出てくるのです。

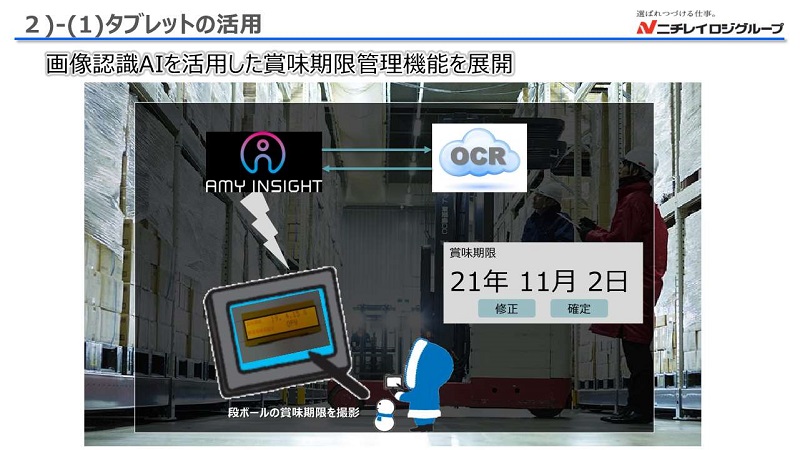

例えば、弊社では画像認識AIを活用することで賞味期限管理機能をタブレットにもたせています。食品を扱う事業者にとって、賞味期限管理は重要な工程です。しかしその一方で、作業員に作業負荷と精神的負荷がかかります。弊社は、画像認識AIを活用した自動認識システムを取り入れることで、この負担を減らそうとしています。

操作はとても簡単です。段ボールの賞味期限を作業員がタブレットのカメラで撮影すると、画像がクラウドに送信され、約2秒で読み取り結果がタブレットに表示されます。それを段ボールに記載された日付と照らし合わせ、一致していれば「確定」のボタンを押すというものです。シンプルな機能ですが、この操作を介することで作業員のストレスフリーにつながっています。

スマートグラスやウェアラブル端末との併用も進めようとしています。例えば、装着しているスマートグラスに、ピッキングや仕分けの作業、あるいは安全についての情報を掲示するという研究を進めています。ウェアラブル端末は、すでにTC型の物流センターを中心に導入を進めていて、作業者のハンズフリー化を実現しようとしています。

このようなさまざまな取り組みを通じて、弊社は作業の「誰でもできる化」を追求しています。

自動化も積極的に進めています。特に、A地点からB地点に物を運ぶといった工程については、できる限り自動化を実現したいと考えています。

代表的な取り組みの一つは自動運転フォークリフト(AGF)の導入です。

現在、磁気誘導タイプやレーザー誘導タイプの自動運転フォークリフトについて、冷蔵と冷凍のそれぞれの温度帯で実証実験を実施しています。その結果、作業の機能性は十分にあると判断しているところです。

ただ、課題もあります。機械なので、必ずエラーが発生します。そのときの備えはどうするのか。あるいは、作業場における人との共存を今後どのように図るのか。このあたりの対策や運用の建て付けを工夫しながら、取り組みを前に進めていきたいと思っています。

二つ目の取り組みは、無人搬送機(AGV)の活用です。こちらは、主に小回りが求められる荷捌き場で用います。

現在、仙台の物流センターでは7 台のAGVを同時運行しながら、現場で課題が発生したら手当てをして、活用の高度化に努めているという状況です。非付加価値作業の省力化につなげたいと思っています。

具体的に説明しますと、まずフォークリフトが荷裁き場の入口で商品のパレットをコタツ型のAGVに乗せます。すると、AGVがタブレットの指示と床面の2次元バーコードに従って、パレットを作業員のもとへと運びます。そして、作業員がその荷を捌いてソーターのコンベヤに載せていきます。「グッズ・トゥ・パーソン(GTP)」と呼ばれる作業形態で、物が人のところにやってくることで作業員の動きを減らします。

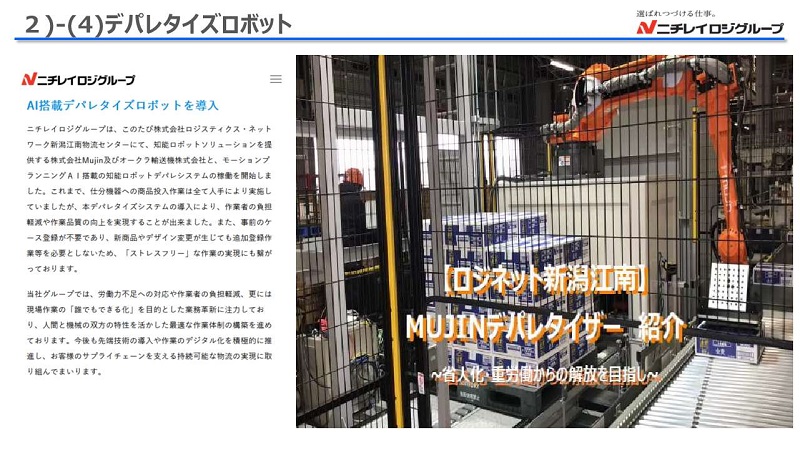

今後、自動化を進める中で、パレットやカゴ車を単位とするユニットロードがますます重視されるでしょう。特に商品をパレットに積み付けたり積み下ろしたりするパレタイズやデパレタイズがキーポイントになると考えています。弊社では、新潟の物流センターで「知能ロボットデパレシステム」の稼働を始めています。

デパレタイズロボットを入荷口に設置し、重量物を持ち上げてソーターのコンベヤに投入します。ロボットの上部には3Dのビジョンカメラが取り付けられていて、商品ケースの中央を認識します。この仕掛けを有することで、ケースの形状を事前に登録する必要がなくなり、「マスターレス」あるいは「ティーチレス」でケースを判別できるようになりました。

現在の生産性は1時間あたり400ケースほど。さらなる改良に取り組んでいます。

ここからは「どこでもできる化」の取り組みを紹介したいと思います。

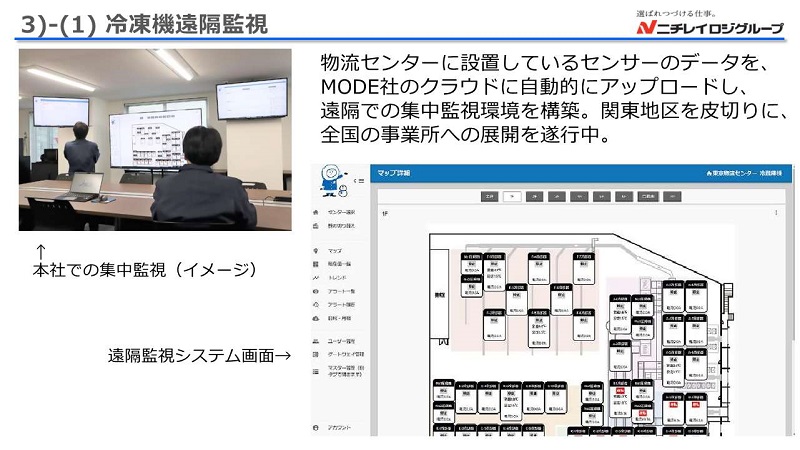

一つ目として紹介したいのは、冷凍機の遠隔監視です。

私どものグループ内には、エンジニアリングに特化したニチレイ・ロジスティクスエンジニアリングという事業会社があります。ここを通して、全国の物流センターに設置している冷凍機のセンサーデータを自動的にパートナー企業のクラウドにアップロードし、その結果を集中監視できる環境を構築しました。今、関東地区の物流センターを皮切りに、全国の事業所への展開を進めています。

このシステムによって、複数拠点の稼働データを集約して可視化できるようになりました。また、拠点外からの一元監視や複数拠点のデータの比較もできるようになりました。この先、監視や日報の項目、監視画面などが共通化されるので、拠点ごとのローカルルールがなくなり、情報ムラのない可視化もできるようになると思っています。

物流現場の作業を遠隔化できれば、寒くない低温物流も実現できるかもしれません。

弊社は、遠隔操作ロボットの実証実験も行っています。この実験を行った物流センターの現場にはロボットがいるだけで、人はいません。センター内の会議室にいるオペレーターがVRグラス越しにロボットの動態を確認しながら指示。このようなやり方でロボットに仕分け作業をさせることができました。

その様子を見ると作業スピードが遅いと感じますが、この課題は今後改良していくことで解決できると考えています。人を介さないロボットの完全自動化は、細かい詰めの部分をクリアしにくいという難点がありますが、その部分を人が補うようにすれば解決できます。役割分担は、ロボットが作業工程の9割以上を自動で進め、残りの部分を人が一押しするという配分です。人とロボットの新しい協働を作ることができれば、例えば一人のオペレーターが複数の物流センターの業務を遠隔操作で担当できるという未来も見えてくるでしょう。

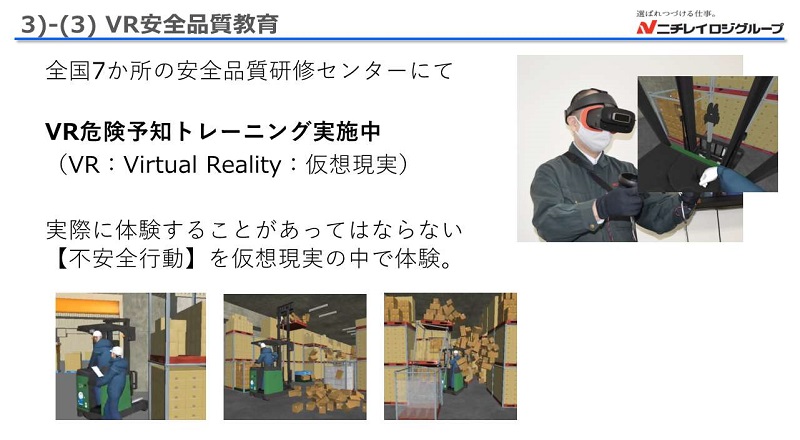

仮想現実という観点では、弊社ではVRを用いた安全品質教育も実践しています。全国7カ所にある安全品質研修センターでは、これから現場作業に従事する方々に「VR危険予知トレーニング」を実施しています。仮想現実の技術を用いて、実際に経験することがあってならない「不安全行動」を疑似的に体験してもらい、具体的な安全作業のイメージを持った状態で現場に入っていただきます。

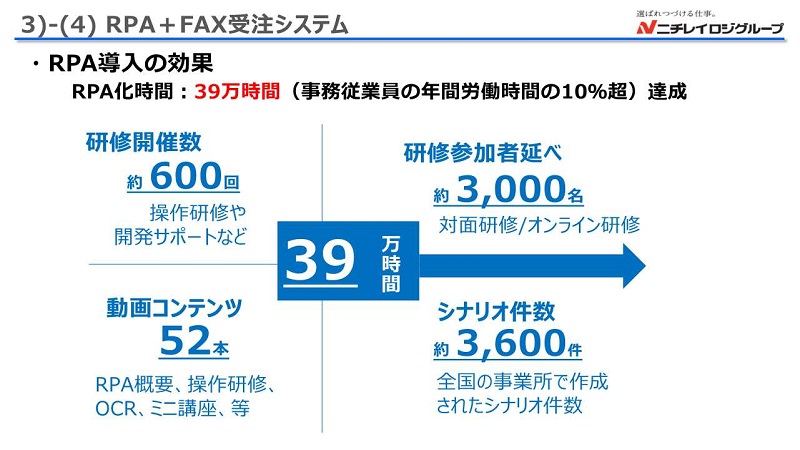

物流には事務作業も多くあります。弊社では、パソコンの事務作業を自動化するRPA(ロボティック・プロセス・オートメーション)とFAX受注システムを活用することで、事務作業の効率を高めています。

RPAについては、2016年度から取り組みを開始し、トライアルを経て2018年度から全国展開を開始しました。導入にあたっては、現場において最も業務に詳しい従業員にシナリオを作って運用してもらい、本社スタッフはその支援・伴走をしていくという位置づけにしました。

このRPAの定着・高度化を支えている取り組みがいくつかあり、その代表がFAX受注システムです。物流センターの受発注業務は、データを用いるEDI化が進んでいますが、FAXによる受発注もまだ多くあります。これを各事業所の複合機ではなく、FAXサーバーに集約することで、どこからでも確認と処理ができる環境を整えました。

このやり方に変えることで、サードプレイスオフィスや在宅でも、物流センターの事務業務ができるようになりました。また、RPAを組み合わせることで、その後のシステム処理も可能です。さらに、事業所をまたいだ情報の整理ができるので、BPOセンターなどへの事務の集約化も可能になります。

現在も、RPA化される業務は増えています。その業務時間は39万時間を超え、間もなく40万時間に到達する見込みです。この時間量は、物流センターで働く事務従事者の年間労働時間の10%を超えます。それほど多くの時間がリソースシフトの対象となっているのです。

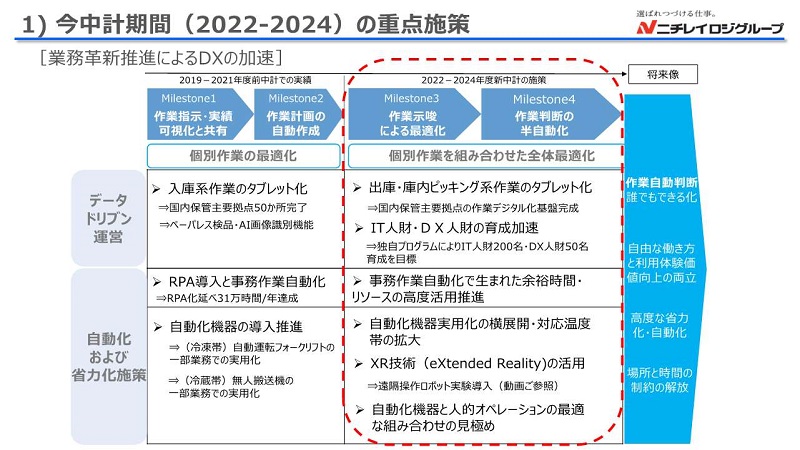

今回ご紹介したさまざまな取り組みは、進行中の中期経営計画「Compass Rose 2024」(2022〜2024)で重点課題となっているものです。DXについては、前の中期経営計画(2019〜2021)において、まずタブレットやRPAの活用などで個別作業の最適化が図られました。そして、現在の中期計画で、個別作業を組み合わせた全体最適化を目指しているところです。

弊社は、未来の物流業務像を見据えています。あらゆる工程がシームレスにデジタルを通じてつながった、そんな低温物流を作っていきたいと思い描いています。

最重要課題は人財育成です。今回ご紹介した新たな取り組みから生まれてくる大量のデータを財産として活用するには、データを利活用して経営と現場をつなぐことができるアナリスト人財が必要です。弊社は今、そんな人財を育成して、データドリブン運営による新たな価値の創造を進めていきたいと考えています。

食品業の経営者・マネージャーの皆さまへ