- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

|

国立大学法人 東京海洋大学 |

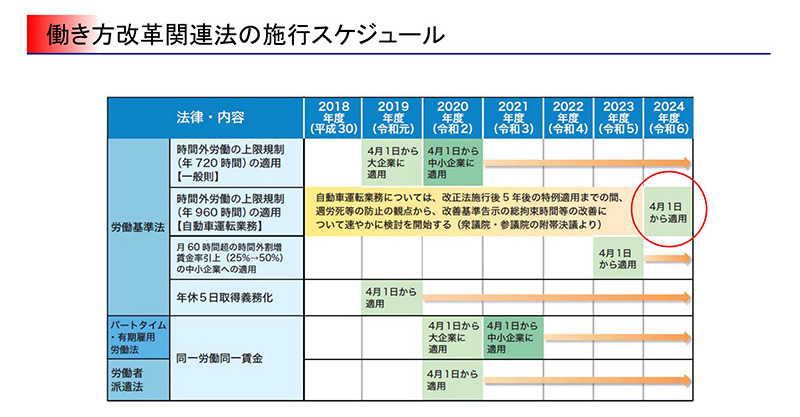

まず、働き方改革関連法の施行スケジュールについて確認をいたします。

2024年4月1日から施行の・時間外労働の上限規制が自動車運転業務にも適用されることになっています。

これが物流にどのような影響を及ぼすのか。皆さんもご心配なことでしょう。本講演では、この物流2024年問題に対し、荷主企業として、また物流業全体として、どのように対応できるかをお話ししていきたいと思います。

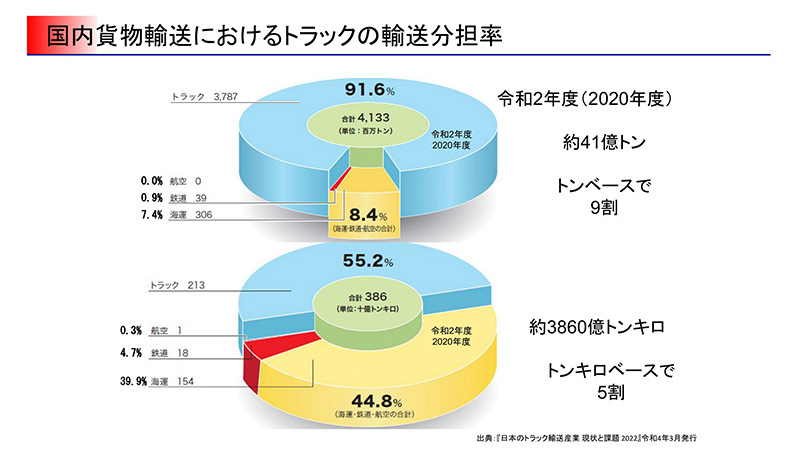

まず、経済活動とサプライチェーンについて簡単に整理しておきましょう。衣料品や食品、家電など様々な製品が生産され、流通によって消費者に届けられます。生産者から最終消費者まで輸送によってモノが流れていく。日本の場合、国内貨物輸送の実に9割がトラック輸送です。トンキロベースでみても5割強。日本においてトラック輸送が、生活、あるいは経済活動になくてはならないものだということがわかります。

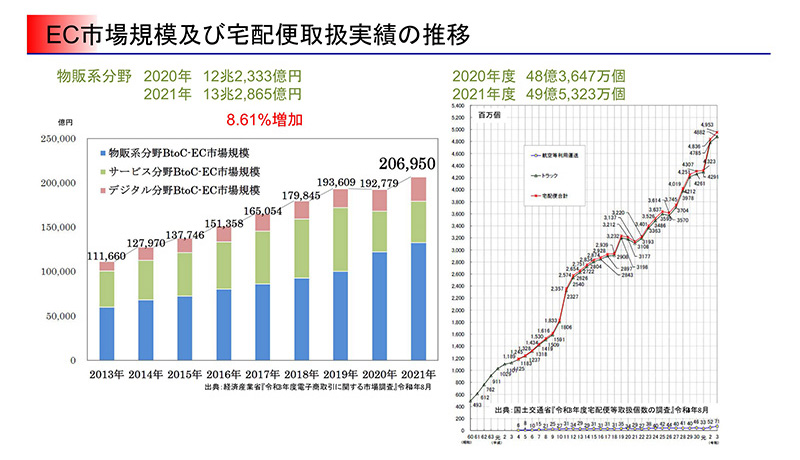

昨今、コロナ禍の影響でEC市場が伸びています(下図)。とくに青い棒グラフで表している物販系が非常に伸びていて、2020年には12兆2333億円だったのが2021年には13兆2865億円となり、8.61%増となっています。宅配便も伸びていて、コロナになって一気に5億個、その後2020年から2021年にかけて1億2千個ほど伸びています。

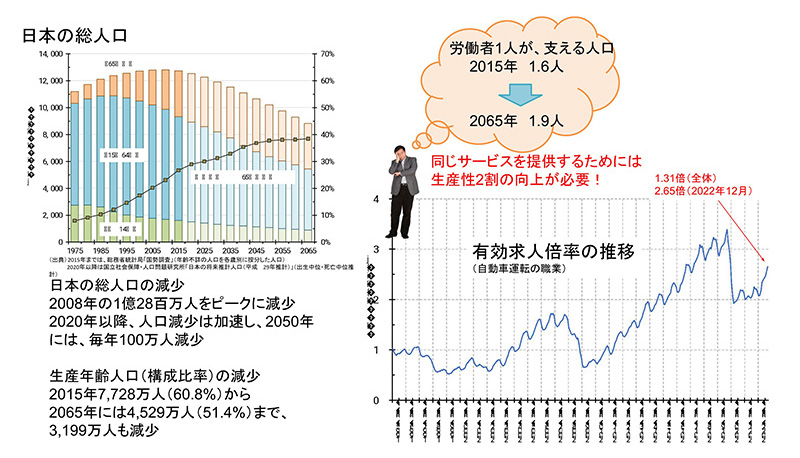

こういった輸送を支えるのがトラック輸送ですが、日本は総人口が2008年をピークに減少していて、2020年以降にはそれが加速し、2050年には毎年100万人減少するといわれています。2015年に一人当たりの労働者が支える人口は1.6人でしたが、2065年には1.9人になります。生産性を最低限でも2割向上させければなりません。

また、ドライバーの有効求人倍率は2010年くらいから急激に伸び、2022年には全体が1.31倍に対し、2.65倍となっています。今後もトラック運送事業において人手が確保できないとなると、さらに生産性を上げなければなりません。そうしなければ、今の生活、経済活動が維持できなくなります。

なぜ、このような深刻な人手不足になっているのでしょうか。一つには、トラックドライバーの賃金の低さ、そして、トラックドライバーの長時間労働があります。

運送業の年間所得額は全産業平均と比較して、2021年で大型トラック運転者は約5%低く、中小型トラック運転者では約12%低い。最近少し上がっていますがまだまだ低い。トラックドライバーの労働時間は全産業平均と比較して、約2割長く大型トラック運転者では432時間(月36時間)、中小型トラック運転者では372時間(月31時間)も長い。

こうした長時間労働は、脳・心臓疾患や精神障害に非常に影響を与えています。運輸業では、脳・心臓疾患の100万人当たりの件数が16.9件で、他の産業に比べてダントツに多い。精神疾患についても同様です。昨年、高校生・大学生を対象に行ったアンケートでも、陸運業に就職する場合の不安要素として、給与面、労働時間、そして労働災害や業務による疲れが多く挙がっていました。

現在、運送業に従事している人の数は80数万人で、ここ10年であまり変化がありませんが、年代別でみると50代以上が半分近くで、高齢化が進んでいることがわかります。この方たちが引退する頃には、非常に労働不足が顕著になると考えられます。

こういった背景をふまえ、物流2024年問題の荷主への影響はどうなるのでしょうか。

まず、トラックドライバー不足による影響です。鉄道貨物協会の発表によると、2028年には27.8万人が不足。NX総合研究所は、2030年度21.4万人不足し5.4億トンの貨物が輸送できないと予測しています。この数字に、2024年の労働時間短縮による影響(約4億トン)を加えると、合計9.4億トン、全体の物流量の34.1%もの貨物が運べなくなる恐れがあります。

それに加え、トラック事業者の倒産・廃業のリスクもあります。

1992年(平成2年)に物流2法(貨物自動車輸送事業法、貨物輸送取扱事業法)が改正され、規制緩和によって、1990年に4.0万社だった事業者数が2010年には6.3万社に増加(1.6倍)。その約8割を車両10両以下の零細事業者が占めています。運賃水準は、2法の施行以降下降し、収益が苦しくなっています。一方の支出は、車体価格、軽油価格の上昇により上がっている。その結果、トラック運送事業者の営業利益率は、1990年からずっと下がり、赤字経営を続けているところも多い。このままでは、人手不足だけでなく、そもそも事業者自体が倒産・廃業になり、モノが運べなくなるおそれがあります。

仮にモノが運べても、従来のままでは荷主の経営が成り立たない時代が来ています。2010年あたりからドライバーの賃金が上昇し、売り上げに占める物流コスト比率が上昇しています。従来は5%以下でしたが、最近は5%を超えさらに上昇傾向にあります。

物流コストの高騰が、メーカーの生産体制にも影響を与えています。全国に工場を持つある食品加工企業は、工場ごとに生産する製品を絞って生産しています。このため地域間輸送に伴う物流コストの急激な高騰が製造原価を押し上げており、製造原価の上昇をカバーするために販管費を下げて利益の現状維持を図っています。しかし、販管費削減の中身がよくありません。急激な製造原価の増加に対応するために、広告宣伝費、販売手数料、試験研究費などを削減しているのです。本来かけるべき経費を削減しているわけですから売上が落ち、在庫回転数も低下しています。このままでは経営が危ぶまれます。

このような状況を改善するためにどうすればいいのでしょうか。

1つは、必要なドライバー数を減らす。もう1つはトラック輸送業に就職する人を増やすという努力があります。

今回は、モノを運ぶために必要なドライバーの人数を減らす工夫について考えてみたいと思います。

必要人数を削減するための方策にはどんなものがあるか。

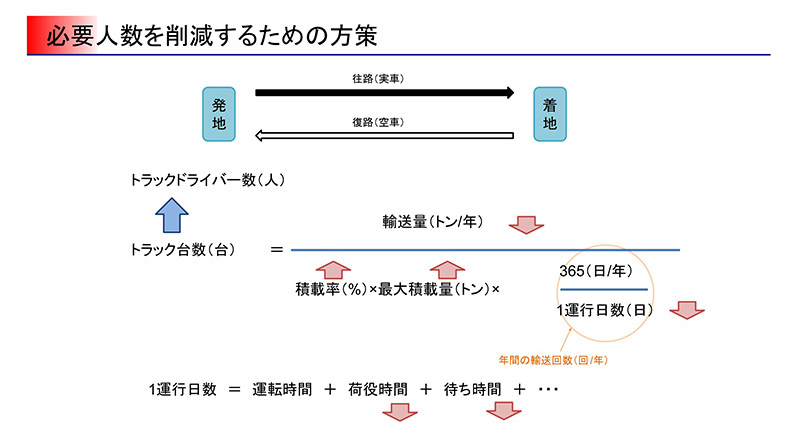

まず、トラック台数を減らすことです。

上の図は、トラック台数の算出式です。年間の輸送量を、1台のトラックが年間に運べる輸送量で割ると、必要なトラック台数が求められます。分母の「積載率×最大積載量」が1台のトラックが1回の輸送で運べる輸送量です。これに「年間の輸送回数」を掛けることによって1台のトラックが年間に運べる輸送量を求めることが出来ます。

トラックが発地で荷積み、着地で荷卸し、そして発地に戻るまでの1回の運行にかかる日数(1運行日数)は、運転時間+荷役時間+待ち時間(荷役待ち、検品待ち)で求められます。荷役時間や待ち時間を減らせば1運行日数を減らすことができ、その結果トラック台数を減らすことができます。

実際に、これらを実現した事例を紹介します。

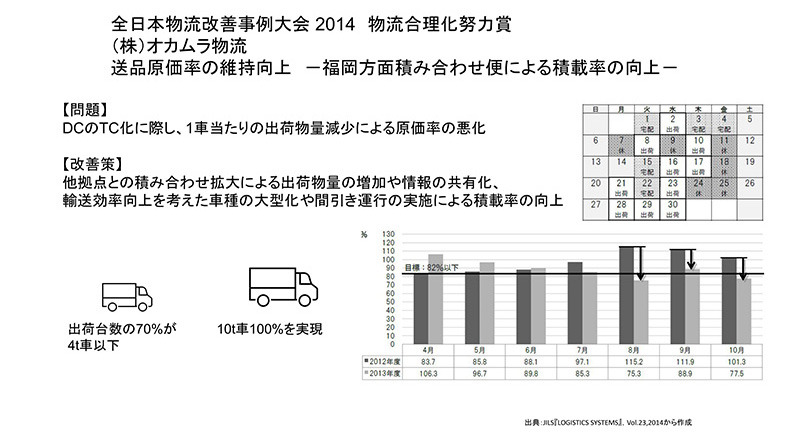

『全日本物流改善事例大会2014 物流合理化努力賞』を受賞した株式会社オカムラ物流様の事例です。

この事例では、DC(保管)型のセンターをTC(通過)型化したことで、1回あたりの出荷量が減り原価率が悪化していました。これは出荷量が少ないので4t車以下の小型車しか使用できず輸送効率が低下したためです。そこで、他拠点との積み合わせ拡大による出荷物量の増加と、運行回数を間引きすることで、荷物をなるべくまとめることによる積載率の向上により車両を大型化(4t車を10t車に)しました。結果として、目標の原価率82%以下を実現し、23%の原価削減を達成しました。

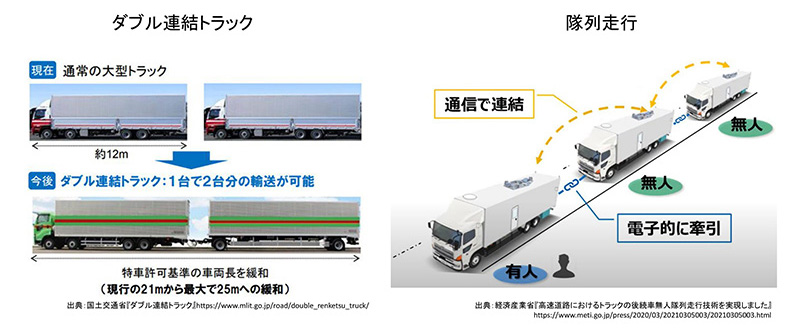

一度に運ぶ荷量を増やす、ということにおいては、上図のように、ダブル連結トラックや、隊列走行によって1人当たりの輸送量を増やすという取組もなされています。

上図は、数社で物流を共同化する取組です。たとえばF-LINE株式会社様は2019年4月に食品メーカー5社の出資により設立されました。物流の共同化を実現しています。今後、同様の取組を広げていく必要がありますがそのときのポイントは何でしょうか?

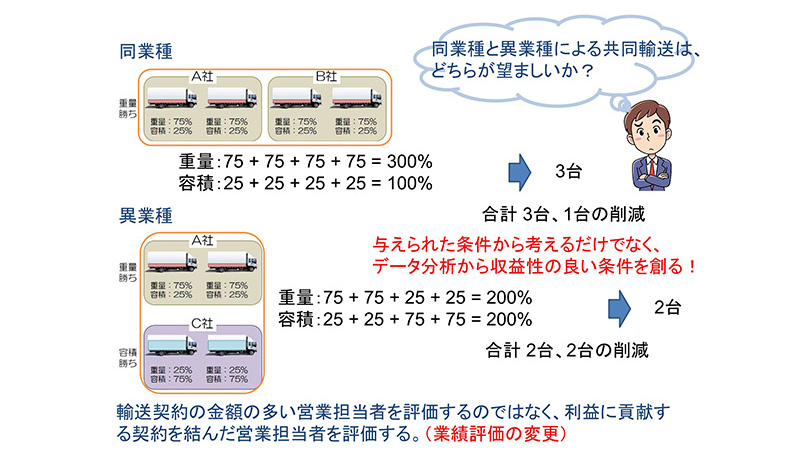

共同輸送を例に考えてみましょう。共同輸送の場合、どの企業と共同するかが重要なポイントです。それでは、共同輸送の効果を高めるためには、どのような企業と共同輸送を進めていけばよいのでしょうか?

たとえば、飲料のような重い重量勝ちの貨物を運ぶA社・B社と、スナック菓子のような軽い容積勝ちの貨物を運んでいるC社・D社があった場合、同業種のA社とB社よりも、異業種のA社とC社が共同輸送したほうが、少ないトラック台数で輸送することができます(下図参照)。

このような共同輸送をする場合、営業担当の評価を変える必要もあるかもしれません。一般的に、輸送契約金額の多い営業担当者が評価されますが、より利益に貢献する契約を結んだ営業担当者を評価するということもあってしかるべきではないでしょうか。

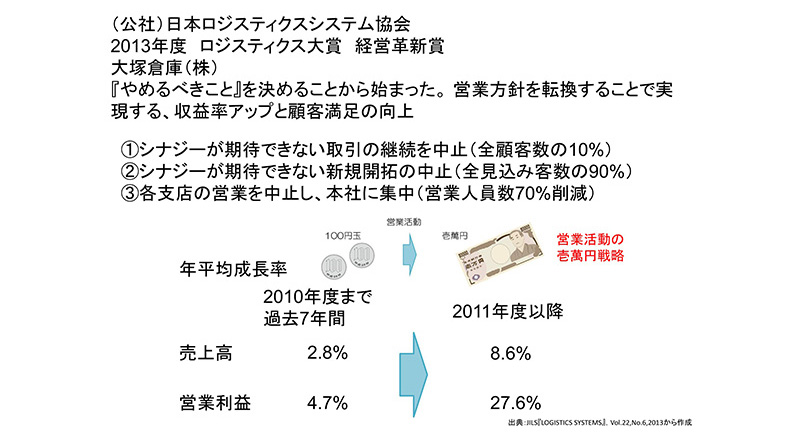

このような共同輸送を実際に実現した事例があります。『2013年 日本ロジスティック大賞 経営革新賞』を受賞した大塚倉庫株式会社様の事例です。シナジーが期待できない取引や新規開拓をやめ、共同輸送をする上でよりよい荷主と組むことによって、収益率アップと顧客満足の向上を図りました。効果は、2010年まで過去7年間の年平均成長率が売上高2.8%、営業利益4.7%だったがものが、2011年度以降、売上高8.6%、営業利益27.6%と、大きく成長率を伸ばしました。

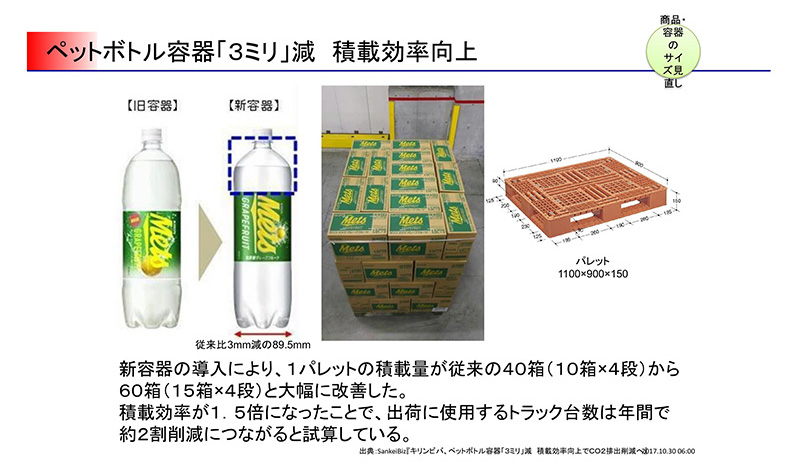

段ボール箱をパレットに積んで輸送する場合、積載できる量は段ボール箱の設計によって決まってしまいます。以下の飲料メーカーでは、ペットボトルの幅を3ミリ小さくし、容積が変わらないようにボトルの形を少し変え、段ボール箱の形状を変えました。それによって、従来は1パレットに40箱しか積めなかったものが60箱(1.5倍)積めるようになりました。出荷に使用するトラック台数は年間で2割削減。大幅な輸送コストの削減となりました。

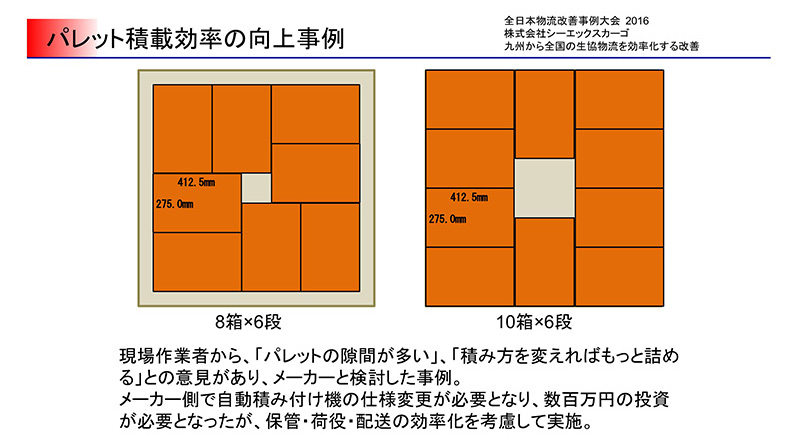

パレットの積み方を変えて、隙間を減らすという方法もあります。

上の例では段ボール箱の積み方を変えて、積載量が48箱から60箱に増えた事例です。現場作業者の意見から実現した改善事例です。

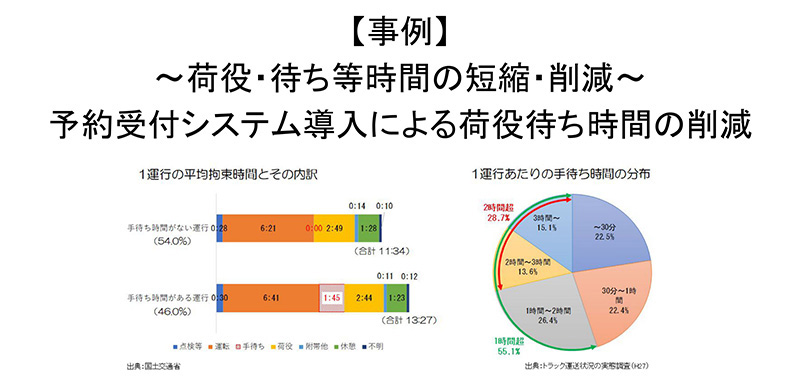

次のグラフは、トラック運転手が、荷物を輸送した時にどのくらい待たされているかを示しています。

5割弱(46%)が待ち時間のある運行で、1運行当たりの待ち時間は1時間超が5割以上。2時間以上も3割弱となっています。これをどうやって減らすか。長い待ち時間は、トラックドライバーの過剰労働にもつながり、引いては輸送の安全を阻害する行為ともとらえられます。従って国としても、貨物自動車運送事業輸送安全規則を一部改正し、長い荷待ち時間を生じさせている荷主に勧告等を行う方針のようです。

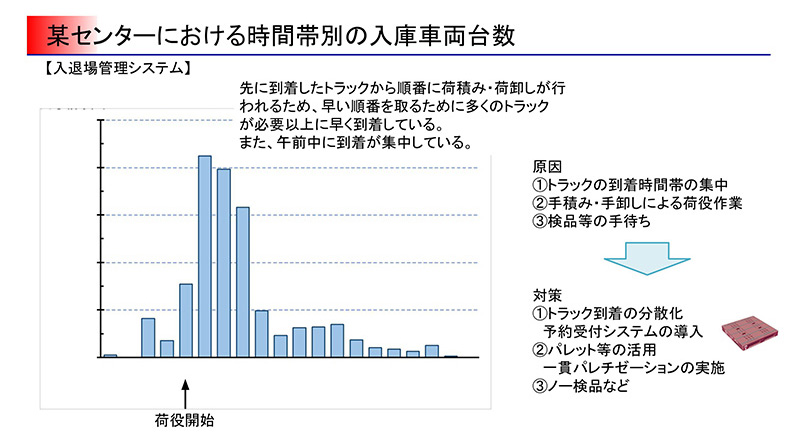

待ち時間はなぜ発生するのでしょうか。次のグラフは、あるセンターの時間帯別の入庫車両台数です。

8時から荷役が始まりますが、早い順番を取るためにもっと早くから来ているトラックもあります。8時になると一気にトラックが到着します。それから手積み・手卸しによる荷役作業があります。これが長くなると待ち時間が長くなります。荷役作業が終わっても、検品に時間がかかるとまた待たされます。

これをどう改善するか。まず、トラック到着の分散化です。そのために予約受付システムを導入することが考えられます。そのほか、一貫パレチゼーションによって荷役時間を短縮する、ノー検品にするなどの取組が考えられます。

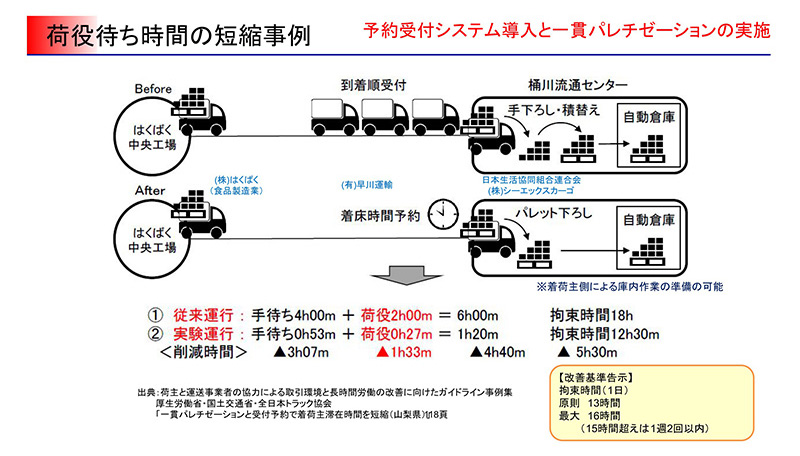

次の事例は、パレット積みした貨物をそのままパレット卸しできるように一貫パレチゼーションを実現した事例です。これにより、手待ちが3時間7分削減、荷役が1時間33分削減、合計4時間40分の短縮(拘束時間は5時間30分の短縮)となりました。

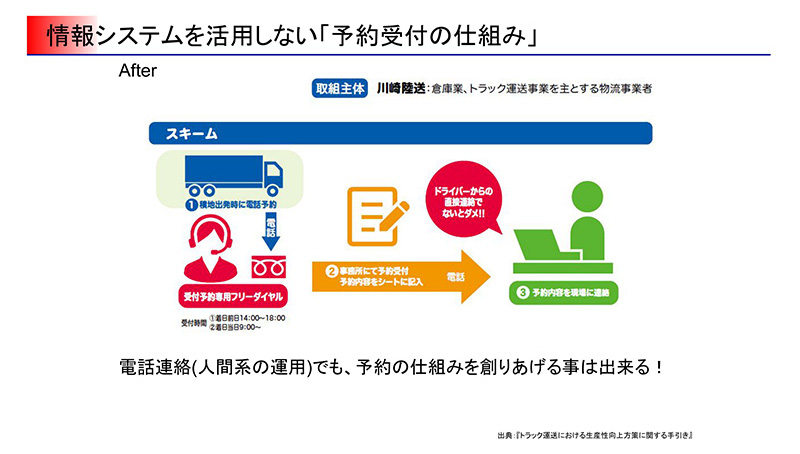

予約受付システムの導入にはコストがかかりますが、システムを導入しなくても待ち時間が減少した事例(川崎陸送様)もあります。

予約受付担当を配置し、ドライバーは電話で予約。受付担当者はバースの空き状況を見てトラックを誘導する。このトラックならだいだい荷役時間はこのくらい、とわかるベテランを受付担当にすれば、予約受付システムよりも高い精度でトラックをさばくことができます。

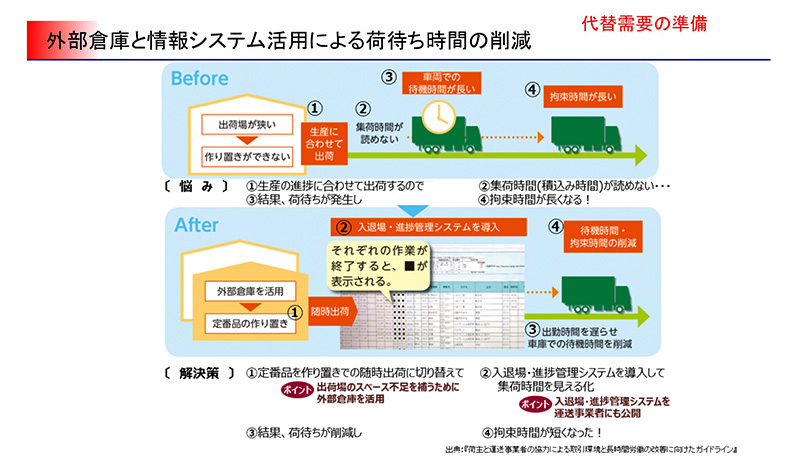

工場に集荷に行ったが生産できていなくて待たされる、ということもよくあります。そのような場合は、外部倉庫に定番品を作り置きしておき、とりあえず、それを運んでもらうという対策もあります(下図)。

定番品は必ず売れるので、あらかじめ運んでも着地側センターで過剰になることはありません。生産計画が狂ったとき物流にしわ寄せがないようにすることは非常に大事です。なぜなら発地側で待たされると、必ず着地側も待たされるからです。

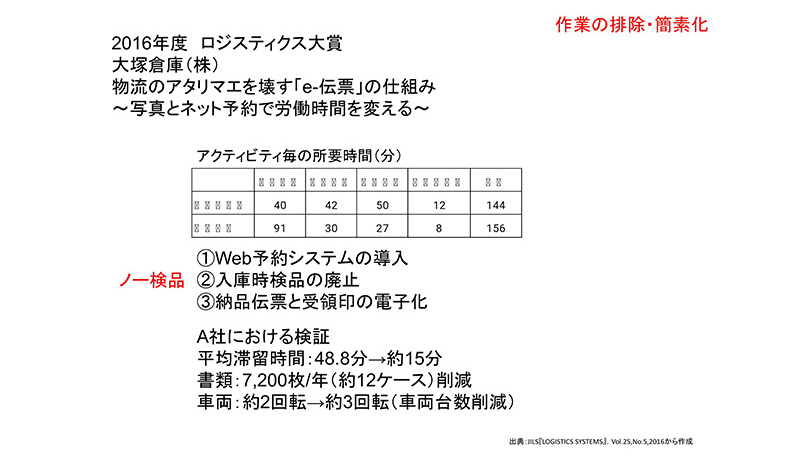

次はノー検品の事例です。

『2016年度 ロジスティック大賞』を受賞した、大塚倉庫株式会社様の事例です。

Web予約システムを導入して無駄な待ち時間を削減。また、納品伝票と受領印を電子化。数量の不足と商品破損が確認できるよう写真を付与するe-伝票の導入によって、入庫検品を廃止しました。これらによって滞留時間は48.8分から約15分まで圧縮。車両も従来は2回転しかできなかったものが3回転できるようになりました。

『2016年度 ロジスティクス大賞 業務革新賞』を受賞した花王株式会社様の事例です。

同社では2週間先の需要予測を行い、余裕のあるときに商品の前送りを行うことで、トラック台数の平準化を行っています。

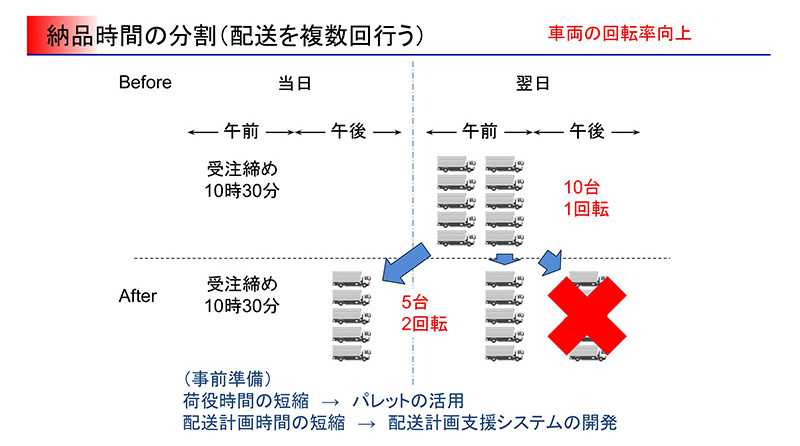

そのほか、他社の平準化の事例では、午前中の納品が中心で午後の車両の回転率が低いことから、納品時間を従来の8時から、8時〜9時に緩和し、1台のトラックで複数箇所に配送するようにしました。また、午前に集中していた配送の半分を前日午後に移動。以前は10台で1回転だったものを5台で2回転としました。

これらの改善により、午前と午後納品の割合はほぼ半々になり、車両の回転率は1.23(2014年)から1.68(2015年)に向上。使用する車両台数は977台から727台に減少しました。

これらの取組により、メーカー側は物流コストの上昇を抑制でき、卸売企業はリードタイムの短縮、人員の適正化ができ、物流企業は、車両の回転率を向上させることができました。関係者相互にメリットのあるWin-Win-Winの関係が、改善を成功に導く要(かなめ)となるのです。

『2018年 ロジスティクス大賞 経営革新賞』を受賞した乾汽船株式会社様も、午前に納品が集中し午後はほとんどの車両が遊んでいるというのが悩みでした。納品先に対し、納品時間を変えてほしいと交渉すればいいのですが、直接の契約関係のない物流事業者から直接言うのは難しい。そこで、出荷側の荷主さんといっしょに、納品先の企業に時間変更の交渉を持ちかけました。そのためには、普段から荷主さんとよくコミュニケーションを取り関係を作っておくことが大事です。荷主さんをうまく巻き込んで、改善を実施している物流事業者ほど経常利益率が高いことがアンケート結果からも明らかになっています。逆に言えば、荷主企業は物流企業と一緒に改善に取り組めるように体制を整備することが重要といえます。

『サプライチェーン イノベーション大賞 2022 サプライチェーン イノベーション優秀賞』を受賞した株式会社PALTAC・株式会社薬王堂様の事例です。

従来は、売れ残った商品は全てメーカーに返品していました。しかしある店舗で売れ残ったものが、ある店舗では欲しい、ということがあります。であれば、余っている店舗から必要とされる店舗に移動することで、メーカー返品の数を減らすことができます。すると、無駄な輸送がなくなります。また在庫がないための売り逃し(販売機会ロス)もなくなります。

これをやるために、本部では店舗ごとの過剰・品薄の状態判定を行い、その結果に従って指示を出します。これによって、返品率は従来よりも約0.8ポイントマイナス。2017年から5年間で、個口にして5,500個口ほどの減少となりました。これはトラック台数に換算すると10t大型車11台分です。売上も、2017年と2021年を比較すると 30%以上の増となりました。

単に輸送削減だけでなく、在庫の移動とセットで取り組むことで、荷主さんの売上向上にもなりました。

1.深刻な人手不足、トラック運送事業者の倒産・廃業によってモノが運べなくなる恐れがある

2.物が運べても、物流費が高騰

物流企業と荷主が一緒になって改善していかないと、現状のままでは経営が成り立たなくなる恐れがあります。

解決のためには、サプライチェーンにおける拠点配置の見直し、あるいは輸送するうえでの発注の見直し、まとめて運べるようにするなどの工夫が必要になります。

具体的な解決策として、以下のような事例を紹介しました。

1.最大積載量の増加

・車両の大型化

・ダブル連結トラックの導入

・隊列走行の実施

2.積載率の向上

・共同輸送の推進

・包装設計の見直し

・パレットへの積付け方法の見直し

3.荷役・待ち等の時間の削減

・予約受付システムの導入

・一貫パレチゼーションの推進

・ノー検品の実施

4.輸送量の平準化

・商品の先送り

・納品時間の見直し

・返品の削減

物流2024年問題を、荷主企業と物流企業が協力し、工夫して乗り切っていただきたいと思います。関係者相互のメリットの創出が、改善を成功に導く要(かなめ)となります。

食品業の経営者・マネージャーの皆さまへ