- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

|

一般社団法人日本惣菜協会 |

|

マックスバリュ東海株式会社 |

|

IoTNEWS代表 |

小泉様:世界で初めて、ロボットを使って惣菜盛付工程を自動化した取り組みについて、二人のリーダーに話をうかがいます。進行役は私、IoTNEWSで代表を務めている小泉耕二が務めます。では、お二人の自己紹介です。

荻野様(日本惣菜協会):一般社団法人日本惣菜協会でAIやロボットの推進を担当している荻野武です。もともとは日立製作所のエンジニアで、その後、キユーピーに移ってAIなど次世代技術の実装に携わってきました。

昨今、日本のいたるところで人手不足が深刻な問題になっています。日本の製造業では何百万人という人が働いていますが、その中でもっとも人手を多く要するのが食品製造業です。およそ120万人の方が従事していて、その半分近くが惣菜製造に集中しています。経済産業省のタスクフォースプロジェクトおよび農林水産省のプロジェクトでは、この惣菜製造の領域で機械化を図ることを強く求めています。

実は、少し前まで惣菜製造の機械化率は0%でした。そこで、私はキューピーを退職して日本惣菜協会に入り、加入している惣菜メーカーやロボットメーカーなどの主要ベンダーなどとコンソーシアムを構築し、いろいろな人の力を借りて惣菜製造の機械化やロボット化を進めています。

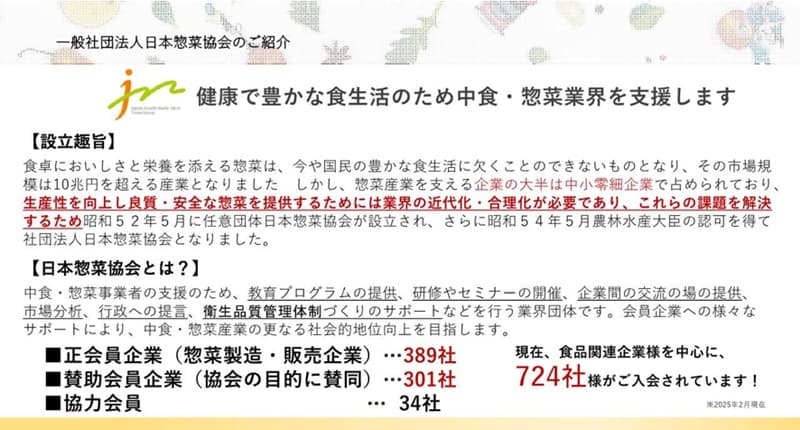

小泉様:日本惣菜協会はどのような団体なのでしょうか。

荻野様:日本惣菜協会は1977年に設立された団体です。その設立の趣旨には、この業界の近代化や合理化の必要性がうたわれています。現在、約700社が入会していて、半数以上が惣菜製造の企業です。

小泉様:続いて、遠藤さんの自己紹介をお願いします。

遠藤様(マックスバリュ東海):マックスバリュ東海株式会社で執行役員をしている遠藤真由美です。マックスバリュ東海はスーパーマーケット事業を営んでいる会社です。神奈川、山梨、静岡、愛知、岐阜、滋賀、三重の7県に244店舗を展開しています。

販売している惣菜については、6つの自社工場でも製造しています。今、お客様のコストパフォーマンスやタイムパフォーマンスに対する意識が高まっていて、惣菜がトレンドアップのカテゴリーになっています。自分で作るより惣菜を買ったほうが安くておいしく、そして貴重な時間も節約できると認めてくださるお客様が多くなっているのです。お客様の家事の一部をいかに代行し、満足いただける商品作りをするか。今、一生懸命に頑張っているところです。

小泉様:より多く求められるようになっている惣菜。でも、その製造がほとんど人手によるものになっている。働き手がますます減っていくので、これまでのやり方を続けるのは無理でしょう。惣菜製造の現場で機械化やロボット化をどのように図っていくのか。さらに詳しい話を二人にうかがいたいと思います。

小泉様:本題に入りたいと思います。マックスバリュ東海の惣菜工場では、今回の取り組みでどのようにロボット化を図ったのでしょうか。まず遠藤さんから全体的に説明いただけますか。

遠藤様:次の二つの写真をご覧ください。ビフォーとアフターのような関係の写真になっています。

ビフォーの写真を見ると、左側に筐体が見えると思います。これが2021年度に形になった盛付ロボットの初号機です。ポテトサラダなど約6アイテムの惣菜を1日7,000〜8,000パック生産することができます。

ビフォーの写真は、同じ惣菜を人だけで作るときのラインです。7〜8人ほどいます。これに対して、盛付ロボットを導入したラインで必要となる人は、容器のふた閉め役とラベルチェック役、足りない食材を補給したり現場をリードしたりする「みずすまし役」の3人です。

このロボットは短期間で何度も改良が加えられ、例えばポテトサラダがおいしく見えるように、緑や赤の素材をお客様に見えやすいように盛り付けることもできます。今回、日本惣菜協会と賛同する同業者、ロボットメーカーなどが協力して惣菜ロボットを開発してきましたが、その機能や性能はとても革新的です。大きな将来性と可能性があると考えています。

小泉様:実際に、このロボットラインはどのように工程が進むのでしょうか。具体的に教えていただけますか。

<<動画で工程を紹介>>

遠藤様:最新のラインで説明すると、まず容器トレー供給機が容器を一つずつベルトコンベアに載せていきます。以前はこの作業も人手に頼っていました。

次に、双腕の盛付ロボットが2筐体で惣菜を容器に載せていきます。4人の人が盛り付けるときのスピードとほぼ変わりません。

その次にAI検査機のチェックが入ります。ここで惣菜が容器の縁にかかっていないかを確認し、不合格になったものはラインの外に排出します。

そして、専用の機械で容器の中の空気を特別なガスに置き換えながら、ふたをシーリングして密閉します。このガスを入れると惣菜をおいしく長持ちさせることができるのです。弊社ではこのガスの配合をいろいろと研究してきました。

最後に、ウエイトチェッカーで重量検査をして、ラベルを自動的に貼り付けて出来上がりです。

小泉様:ほぼすべての工程が自動化されているということですか。

遠藤様:そうです。人は少なくなった食材を補充するだけです。

小泉様:惣菜はやわらかかったり、くっつきやすかったりするので、ロボットの開発が難しかったのではないでしょうか。

遠藤様:例えば、ロボットのハンドでは扱いが難しい惣菜があります。「ほうれん草のごま和え」がそうです。棒状の食材は、ロボットのハンドでは適量をきれいに盛り付けるのがとても難しいのです。どうしても盛り付けたときに重さがばらつきます。そこで、個体ごとに重量が異なる「不定貫」の製品にしました。

個体の重量がどれも一定の「定貫」とした場合は、例えば一つ100gで198円となります。仮に105g入っても198円になります。しかし、ロボットは人間のように平均的な盛り付けができないので、固体の重さが105gを超えたときは200円オーバーの値をつけるという設定にしたのです。

小泉様:要は、量り売りのようにしたということですか。

遠藤様:そうです。今のロボットでは、どうしても表示量と実量の誤差(量目偏差)を0にできません。標準的な正確性は人間のほうがはるかに上です。この課題については荻野さんと長く検討していて、解決の糸口は個体ごとに重量が異なる「不定貫」にあるのではないかという結論に至っています。

ただ、不定貫にすると価格が個体ごとに異なるので、お客様が負の反応を示すのではないかと心配しました。でも、実際に販売すると、クレームは一切なく、受け入れていただきました。この受け入れの幅広さは、製造小売業が抱えるさまざまな課題を解決する糸口にもなると思っています。

小泉様:今回の自動化では、単にロボットが盛り付けるのではなく、おいしそうに盛り付けたり、消費期限を延ばすためにガスを入れたりなど、いろいろと工夫をしているのが印象的でした。

遠藤様:一つ付け加えると、例えばロボットのハンドがポテトサラダのどこをつかんでもきれいに見えるように、商品開発の担当者が原料仕様を変えるという工夫もしています。このような「ロボットフレンドリー」も大事なところです。

実は、このポテトサラダについては、ロボットが盛り付けるようになって売れ数が1.5倍になりました。弊社の惣菜工場における盛付ロボット事業の効果(2023年度)を申し上げると、前年度比で売上が115.7%、工場粗利が117.5%と良好な成果が出ています。

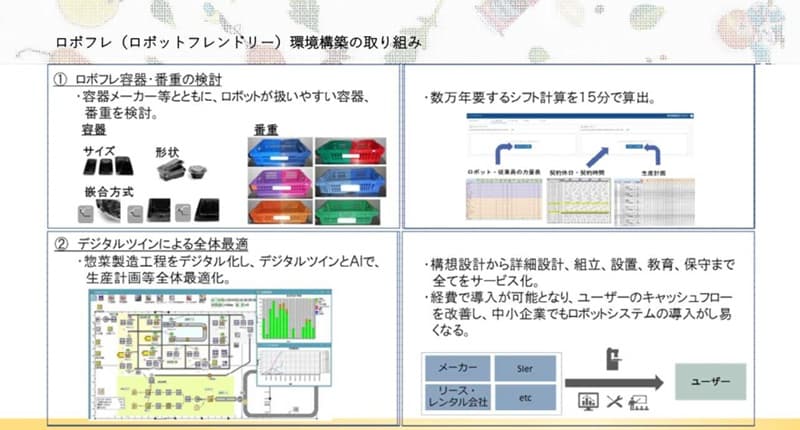

小泉様:今、「ロボットフレンドリー」という言葉が出てきました。改めて荻野さんからご説明いただけないでしょうか。

荻野様:この「ロボットフレンドリー」という言葉は経済産業省が作ったものです。一口に言えば「ロボットに優しく」という意味です。この考え方が出てきたのは、人間がロボットに対して高い目標を与えてしまうと、いつまでも実用化されなくなってしまうという懸念があるからです。そうではなく、人間がロボットの働きやすい環境を作ってあげる。すると、早めに導入できて、より早く便益を得ることができるようになります。

例えば今、ロボットが使いやすい容器や番重(食材などを運搬する箱)をメーカーと一緒に検討しています。番重は、通常のタイプだと盛付ロボットのハンドがすぐに底に当たってしまうのですが、底を深くしてあげると中までハンドが入って作業がしやすくなるのです。

容器を一つ一つ取り出すという作業も、ロボットがやりやすい容器の形があります。そのような工夫もメーカーと一緒に進めているところです。ロボットの進化は続きますが、現場で大事になるのは人間とロボットが歩み寄ることです。それが社会実装の早期実現につながります。

小泉様:荻野さんに示していただいた表を見ると、現実の環境をデジタルで再現する「デジタルツイン」や次世代型の「量子コンピューター」も活用しているようです。どのように使っているのですか。

荻野様:ロボットを導入すると、人間とロボットが混在する現場になります。こうなったとき、一番効率的な生産計画や人員シフトを考えるのはなかなか大変です。ロボットの力量など、ロボットのこともいろいろと考慮しなくてはなりません。

そこで、デジタルツインやAIを使って、もっとも効率的な生産計画を立てる取り組みにもチャレンジしています。量子コンピューターを使えば、数万年を要する人員シフトの計算も15分で終わります。

ただ、大きな課題があります。いくら良いデジタルツインモデルを作ることができても、製造現場にデータベースがなく、コンピューターにインプットできるデータが十分にないと、そもそも計算ができないのです。中小企業でDXが進まない本質的な要因がこれです。中小企業の多くは、今でも紙でデータを作成して管理しています。デジタル化を進めている企業でも、エクセルの活用で止まっています。

そういった状態なので、我々は一緒にロボット化に取り組んでいる企業において、昨年(2024年)からインプットデータの準備を始めました。例えば、生産計画にかかわるデータや人員の出勤退勤予定のデータ、作業者の力量にかかわるデータ、ロボットの力量のデータなどを用意してデジタルツインにインプットしています。

これらのデータから作った仮想上の現場環境でシミュレーションをして、最適なパターンで生産計画と人員シフトを構築すると、工場によっては生産性が2割ほど上がることもあります。現在、このデータ作りやインプットが順調に進んでいて、今月(2025年2月)には、おそらく日本の惣菜工場では初めてデジタルツインの運用が始まります。今年中には協力企業のすべての現場で実運用できるでしょう。

小泉様:今回、日本惣菜協会のチームでは、新たに開発したロボットがいろいろとあるようです。具体的に教えていただけないでしょうか。

荻野様:惣菜の盛り付けにはさまざまな工程があるので、それらに対応するロボットを一つ一つ開発していきました。

例えば、容器供給ロボットや惣菜盛付ロボットのほかに、「小袋移載ロボット」も開発しました。これは、惣菜のサラダのパッケージに入っているドレッシングや麺の惣菜の容器に入っているつゆの小袋を移載するロボットです。液体の入った小袋は形がグニャっと変わるので、ロボットで扱うのが難しいのです。今までなかったタイプのロボットで、我々は今年度(2024年度)にこれを開発し、2025年2月に実装する予定です。

また、フライの油槽に冷凍食材を投入するロボットも開発しました。このロボットの優れているところは、弁当の盛り付けもできることです。工場にもよりますが、フライを製造する時間というのは午前中の2〜3時間程度になります。その機能しかないとリターン・オン・インベストメント(ROI)がかなり悪くなります。でも、多機能化して弁当を盛り付けることもできれば、稼働時間が十数時間に延びてROIが成り立ちやすくなります。

弁当盛付ロボットにおいても、高速弁当盛付ロボットと多品種弁当盛付ロボットを開発しました。ハンドに触覚を持たせて、卵焼きなどやわらかいものでも潰さないように盛り付けることができます。

それと、先ほどの遠藤さんの説明にもあったAIの品位検査装置や、ロボットが作業しやすいようにベルトコンベア上の容器の位置を整える清流機も日本で初めて開発しました。ふたをするロボットや、ガス置換のトップシール機、不定貫製品のためのウエイトチェッカーやラベラーも実装しました。

さらに、ベルトコンベアで流れてきた惣菜や弁当の製品を番重に移載するロボットも開発。この番重が満杯になると、連動する別のロボットがその番重を持ち上げて台車に置き、空の番重を新たにセットします。このようなロボットは、今までありそうでなかったものです。

さらに、台車の上に置かれた番重が積み上げられて規定量に達すると、AMR(自律走行ロボット)が冷凍庫までけん引するシステムも開発しました。いろいろな協力企業の工場で取り組んでいるのですが、難しかったのはエレベーターを経由するケースでした。しかし、エレベーターとAMRを連動させることで、この課題も解決できました。このように、エレベーター連動で冷凍庫まで台車搬送するAMRは、惣菜工場では業界初になります。

小泉様:日本惣菜協会を中心に、惣菜を製造するさまざまな企業が協力し合ってロボットを開発するという良い循環が生まれていると思いました。

荻野様:そうなのです。現在、惣菜盛付ロボットは8号機まで進化しています。短期間でここまでバージョンアップができたのは、競合他社も含めて互いに協力しながら積極的に取り組んできたからでしょう。

つまり、「情けは人のためならず」ということなのだと思います。最初に「情け」を出した企業こそマックスバリュ東海であり、そのことによっていろいろな人が助かり、やがてその人たちの情けが自分に戻ってくる。まさに、今回のチームが掲げる「One for all , ALL for one」の理念に通じるものがあります。これは今回の取り組みがうまく進んだ一つの重要なポイントです。

遠藤様:我々の課題は、以前から機械化やロボット化だと言われてきました。しかし、その開発は高額なので、ROIを考えると投資できません。荻野さんは企業の方たちに「ここは競争ではなく協調するチームでやっていきましょう」と訴えて、皆さんの賛同を得ました。

この業界で、競争相手が一緒のチームになるということは、まずあり得ません。ところが、荻野さんはチームを見事に形成しました。参加した皆さんも、目いっぱいに頑張って毎日フィードバックし合ったのです。すると、1社だけでは絶対にできなかったロボットを3年で作り上げることができました。これは驚くべきことだと思います。

小泉様:最後に、今後の取り組みについて考えや思いがありましたら、教えていただけないでしょうか。

遠藤様:まずは今期に取り組んでいる事業を絶対に成功させることがもっとも大事なことです。現時点で中身を具体的に語ることはできませんが、これまで積み上げた技術やノウハウの集大成として、最強・最高・最適の盛付ロボットを作り上げます。

そして、このチャレンジを終えたら、新たな未開拓の領域に進んでいきたいとも考えています。例えば米飯系です。弁当や寿司などの領域ではまだ数多くの人が製造にかかわっています。

また、デジタルツインの実装にも取り組みたい。今の惣菜工場は本当にアナログです。少量多品目で、急な計画変更もあるので、臨機応変に対応できる人手に頼ります。しかし、この考え方から脱却しなくてはなりません。

ロボットに任せられる作業は人の手から放し、自分たちはもっと価値のあるものを創ることに挑んでいく。例えば、まだ着手できていないデリカのカテゴリーがあります。そこに対するアクションをもっと深め、お客様のすべての食を網羅できるようにチャレンジを続けたいと思っています。

荻野様:今、ようやく惣菜製造のロボットがいろいろとでき上がってきました。これを業界全体に広げていくためにはどうすればいいか。今、ここを真剣に考えています。

一つの方向性はコストを下げることです。我々のターゲットは、ロボット1台を500万円にすることです。作業員一人を省人化できたときに削減できるコストと同じ額。今、農林水産省や経済産業省の力を借りて、ロボットの価格低下を一生懸命にやっています。

我々がこれまで惣菜ロボットに取り組んできたのは、ここに非常に大きなサイズのマーケットがあり、規模の経済を働かせて価格を安くできるという考えもあったからです。食品工場には、ほかにもいろいろな作業領域で機械化が求められています。規模の経済が動かないところでも、惣菜ロボットを分解してモジュールを取り出し、他のロボットなどのモジュールと組み合わせれば、新たなロボットを作り出せる可能性があります。そうなれば、もっと多くのモジュールが作られて、さらに規模の経済が働いて安くなっていく。そういう開発のやり方にも取り組んでいきたいと思っています。

小泉様:今回のお話を通して、ロボットによる自動化は実際のビジネスできちんと効果が出るということを感じました。また、1社ではなく、複数の企業で取り組むからこそ、コストを下げられるし、いろいろな技術革新を生み出せるということにも気づきました。まずは食品業界の惣菜製造の領域で技術が進むと思いますが、やがて他のロボット技術とも結びつき、日本全体の産業力が高度化していくのではないでしょうか。その機運を私は強く感じることができました。

食品業の経営者・マネージャーの皆さまへ