- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

|

キユーピー株式会社 |

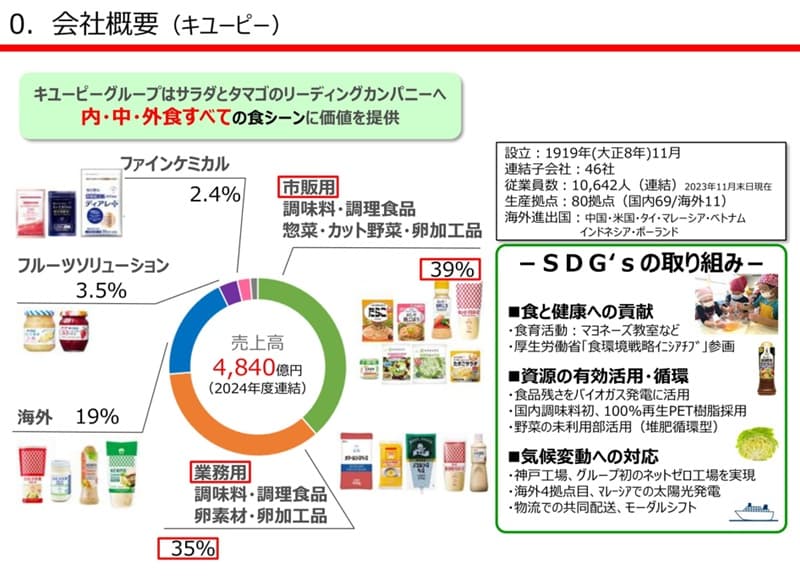

キユーピー株式会社は1919年に設立し106年の歴史があります。売上の内訳をみると、市販用の商品の売上が39%、業務用の商品の売上が35%で、市販用と業務用がほぼ同じであることが当社の特徴です。

当社は1925年3月1日に日本で初めてマヨネーズの製造・販売を始めました。今年で100周年になります。創始者の中島重一郎が「美味にして栄養に富む此のマヨネーズを生活必需品となる迄広く普及せしめて、一般国民の体位向上に貢献し度い」と述べているとおり、日本人の体格を外国人並みに大きくしようということで、外国製品の約2倍の卵黄を使った栄養豊かなマヨネーズを販売してきました。

当社の物流を担っているのが、株式会社キユーソー流通システムです。1966年に当社の倉庫部門から独立してできた会社で、常温・冷凍・冷蔵・定温の4温度帯倉庫をはじめ全国70カ所以上の物流拠点を持ち、共同配送をメインで展開。今では、当社の比率は18%以下となっています。

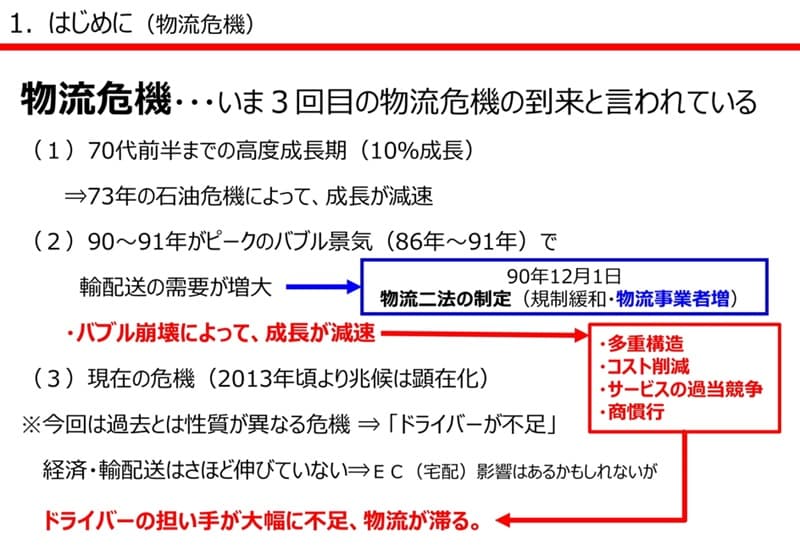

今、3回目の物流危機が到来しています。

1回目は1970年代です。高度経済成長によって毎年10%経済成長する中で物量が増えました。ところが1973年の石油危機によって成長が減速しました。

2回目は1990年代です。バブル景気によって輸配送の需要が増大。1990年に物流二法が制定され規制緩和によって物流事業者が急増しました。ところがバブル崩壊によって成長が減速。この結果、荷物の奪い合いが起こりサービスの過当競争が起こりました。翌日配達のような過剰サービスが生まれたのもこの頃で、これが商習慣として定着していきました。

そして3回目は現在です。これまでの危機は物量の波動によるものでしたが、今回は性質が異なり、ドライバー不足という危機に陥っています。

経済や輸配送はさほど伸びていないのにドライバー不足により、物流が滞るという状態です。

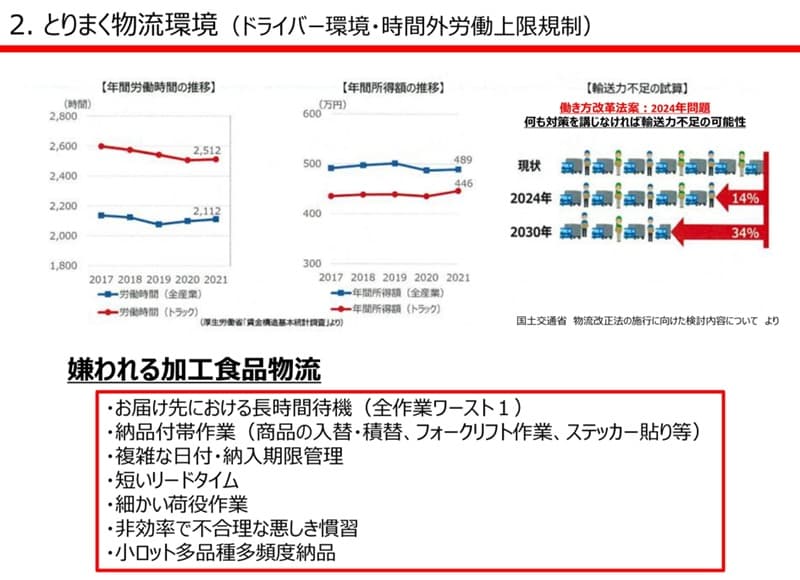

なぜドライバーが不足するのでしょうか。

他の業種と比べると、ドライバーの労働時間はかなり長く、所得は低い。だからなり手がないのです。働き方関連法が成立し、長時間労働は認められなくなりますから、このまま何も手を打たないと、2024年には輸送力が14%不足する。これが2024年問題です。そして2030年には輸送力が34%不足すると予測されています。

ただでさえドライバー不足なのに、我々のような加工食品物流は特にドライバーに敬遠されています。原因は、お届け先における長時間待機です。なぜなら、納品時に商品の入れ替え、詰め替え、フォークリフト作業、ステッカー貼り等の付帯作業が多くあるためです。複雑な日付・納入期限管理、短いリードタイム、小ロット多品種多頻度納品が多いことも、長時間労働につながりドライバーに嫌がられる原因となっています。

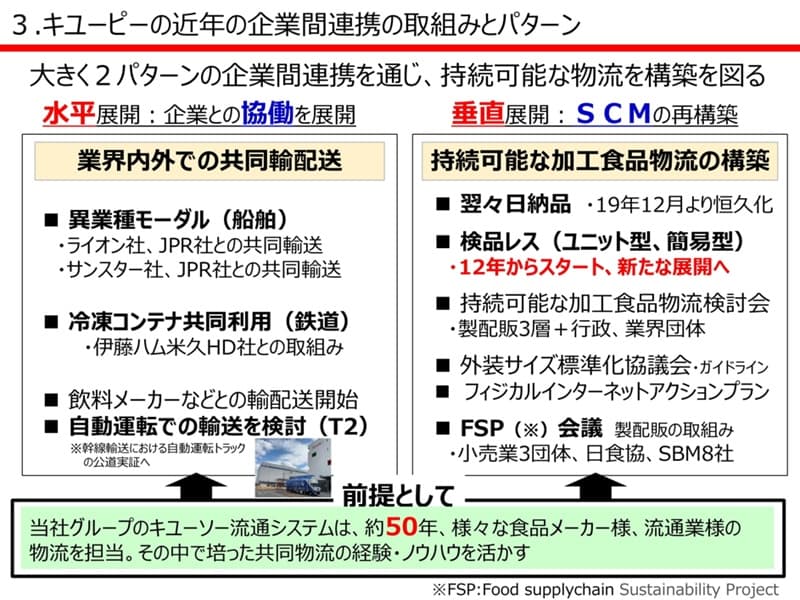

当社では大きく2パターンの企業間連携を通じて、持続可能な物流を構築しています。

1つは、業界内外での共同輸配送です。

たとえば、船舶を利用した異業種モーダル、鉄道の冷凍コンテナ共同利用などです。

もう1つは、SCM(サプライチェーンマネジメント)の再構築による、持続可能な加工食品物流の構築です。たとえば、①翌日納品の商習慣を翌々日納品に改める、②検品レスなどです。

詳しく説明していきましょう。

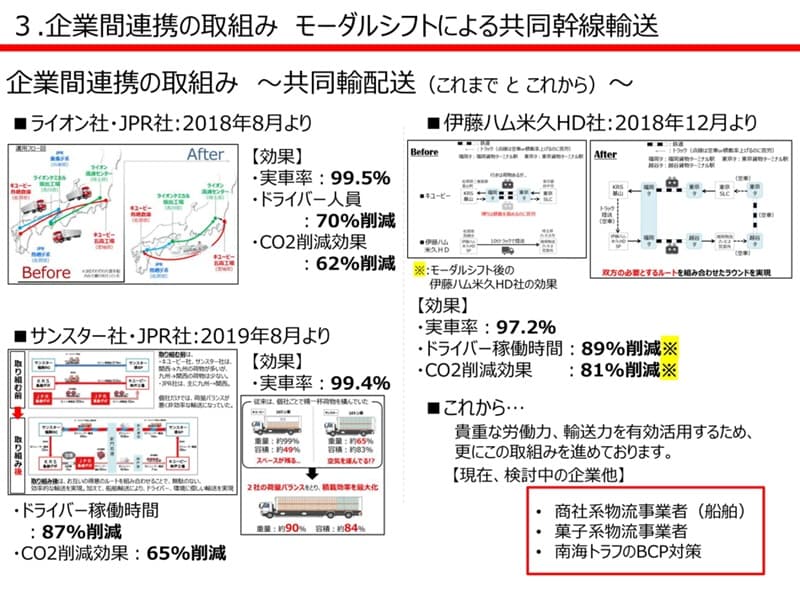

2018年より、ライオン社、JPR(日本パレットレンタル)社とともに共同輸配送を始めました。以前は3社がそれぞれのトラックで輸配送をしていました。ライオン社と当社は自社の製品を運び、JPR社はパレットをライオン社と当社に供給し回収するという流れでした。この流れを、当社が茨城工場から九州に船で製品を運び、ここでJPR社がパレットを回収してライオン社に供給、ライオン社は製品を茨城の工場に運び、当社がパレットを受け取るというラウンド型にしました。

これによってドライバーは10人から3人に削減、CO2は62%削減。そして実車率は99.5%まで向上することができました(下図参照)。

もう1つは、サンスター社とJPR社との取り組みです。こちらも最初は各社別々で輸配送していたものを船でつなぎました。そして先ほどの例との大きな違いは、同じトラックにサンスター社の製品と当社の製品を積んだことです。サンスター社の製品は主に歯ブラシで重量が軽く、容積に対して重量負けしてしまう。逆に当社の製品は重量が重く、容積に対して重量勝ちしてしまう。これを組み合わせることで、荷物の積載効率をアップしました。こちらはドライバーの稼働時間を87%削減。CO2排出は65%削減。そして実車率は99.4%まで向上しました。

伊藤ハム社との共同輸送では鉄道の冷凍コンテナを使用しました。

当社は関東から九州まで冷凍品を運びますが、帰り荷に苦労していました。伊藤ハム社は逆に九州から関東へ冷凍品を積んで運び、帰り荷に苦労していました。共同輸送をすることで、お互いの課題を解決することができました。

このように、異業種を含めて他社と共同輸送をすることで、高い効果が出ることがわかりましたので、現在も共同輸送を広げているところです。

キユーピーは荷主メーカーとして、さまざまな物流効率化の取り組みを進めてきましたが、それ以上に物流環境は厳しさが増し、現状では不十分です。持続可能な食品物流の実現のために、更なる物流効率化が急務です。

そこで行ったのは、繁忙期の翌々日納品です。

第1回目は2018年の夏期、1都9県の常温品のみで翌々日納品を行いました。これで効果が認められたので、その後段階的に、全国、三温度帯(常温・冷凍・冷蔵)に拡大しました。当時は全体物量の50〜60%、現在は90%強の実施になります。

業界全体でも動きが起こりました。

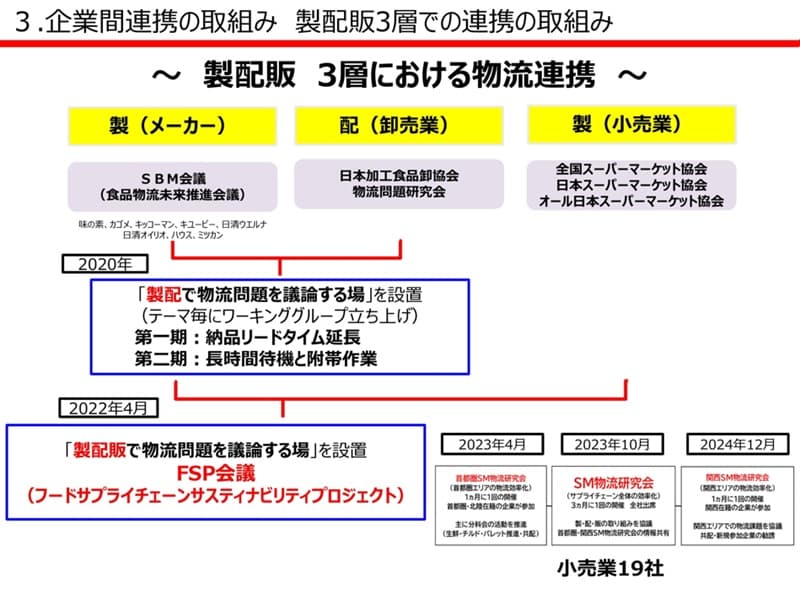

2019年に全日本トラック協会食料品部会から翌々日納品へのリードタイム延長要望が出ました。2020年には、製・配・販連携協議会でロジスティクス最適化WGが発足。同年、食品メーカー8社と卸6社で、受注締め時間後ろ倒しの実証実験を行う共同ワークがスタート。2022年にはFSP(フードサプライチェーンサスティナビリティプロジェクト)会議が発足し、製配販3層の取り組みがスタートしました。

製配販3層の連携を示したのが以下の図です。

2020年に、納品リードタイム延長についてメーカー・卸間で協議を行いました。その結果、リードタイム延長がなぜ進まないか課題が見えてきました。それは、卸側は発注精度を高めるために発注締め時間を15時まで後ろ倒しにしたい、一方メーカー側は発注締め時間を11時に前倒ししたい。このギャップがネックになっていたのです。そこで、発注締め時間を13時にして実証実験を行ったところ、かなり効果があることがわかりました。

当社では卸売業さんに協力をいただいて2022年3月に全国で13時受注締めを開始。4か月後には14時に変更。しっかり効果も出てきました。

しかし課題も見えてきました。解決のためには小売業に協力をいただかなければいけないことがわかりました。

まず、メーカー側では、午後受注締めを行うには、受注の人員体制の変更が厳しいこと、受注システムの改修が必要なことから、小売側に発注締め時間をできるだけ前倒しにしてもらう。そして、特売や新商品などの突発的な追加発注は抑制して、極力計画発注にしてほしいというお願いをしました。

そして、賞味期間180日以上の商品について、納入期間を賞味期間2分の1残しに統一していただくようお願いしました。一般的には3分の1ルールがありますが、小売店によって+30日とか+40日など変則的なパターンがありました。すると日付チェックなどの付帯作業に時間がかかります。だから2分の1残しで統一していただいたのです。

製配販3層連携による、FSP会議の取り組みにより、次の3点が実現しました。

①加工食品における定番商品の発注時間の前倒し

②特売品・新商品における発注・納品リードタイムの確保

⇒緊急手配等の作業負担の低減、積載効率・実車率の向上

③納入期限緩和(1/2ルール統一化)

⇒賞味期限延長、年月表示化の取組み状況・業務影響の共有

FSP会議に参加する小売業19社は、しっかりこれに取り組むと宣言し、実際に取り組んでくれています。

政府も、「物流革新に向けた政策パッケージ・ガイドライン」を作成し我々に共有。

そして、われわれも「荷待ち・荷役作業削減に向けた加工食品業界の取組みに関するガイドライン」を作成しました。このガイドラインの目的は、「持続可能な加工食品物流構築」のために・トラックドライバーの拘束時間削減(長時間待機・付帯作業の軽減)・限りあるトラック輸送能力の最大限活用です。これを3層で共有して取り組んでいます。この内容は、日本加工食品卸協会のHPに掲載しています。

直近では、われわれ加工食品業の取り組みをチルド、飲料等他業界にも拡大しようとしています。そのほか、日付逆転の対応等、商慣習の見直しも検討しています。

2024年4月に「流通業務の総合化及び効率化の促進に関する法律及び貨物自動車運送事業法の一部を改正する法律(以下、改正物効法と表記)」が成立し、2025年度より施行されます。

ポイントは、大きくは次の3つです。

①荷待ち時間の削減

②荷役時間の削減

③積載効率を上げるための必要な処置

この3つをしっかりやっていくというのがポイント。そして、

④物流統括管理者の設置

です。

この実現のために、当社ではASNを活用した検品レスを実施していこうとしています。

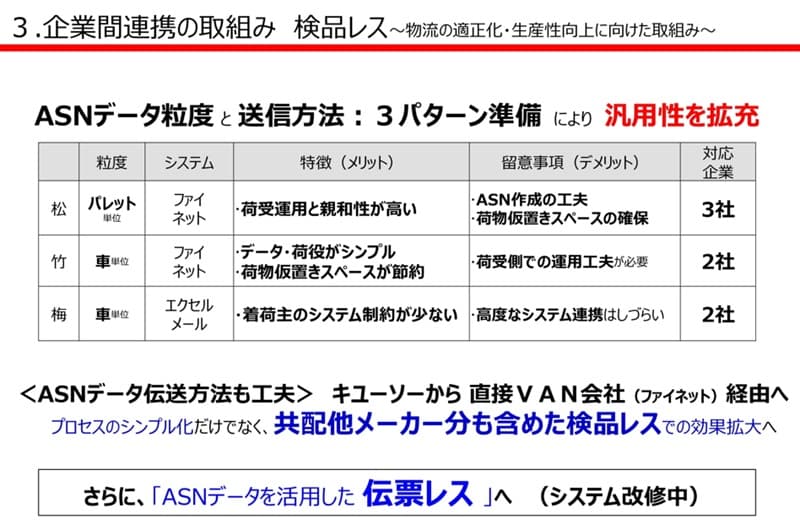

検品レスとは、パレット単位もしくは車単位で、当日納品する商品情報を事前にASNデータとして届け先に共有し、納品時は検品をしないで入荷していただくということです。

当社では2013年に加藤産業様と「リードタイム延長」を目的として検品レスをスタートしました。2019年には日本アクセス様と車(届先)単位での「簡易な検品レス」をスタート。一定の成果を得ることができました。この取り組みを通じて、事前出荷情報(ASN)システムを業界標準化することができました(2016年に一般社団法人日本加工食品協会の標準フォーマットになった)。

2024年には荷役の品質向上と効率化を目的に「新ユニット(PL単位)」検品レスを開始しました。今後はこれを、伝票レスにつなげていこうとしています。

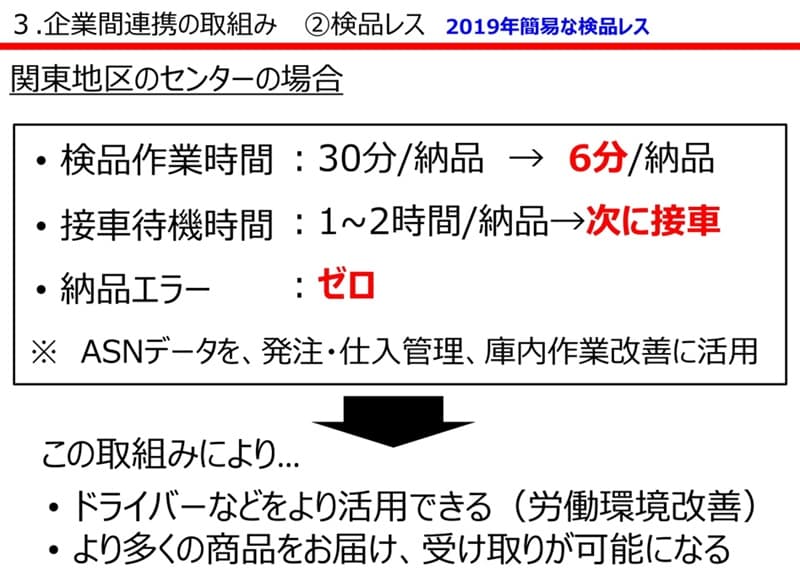

検品レスの取り組みによって、検品作業時間は30分から6分に短縮。接車待機時間は1〜2時間かかっていましたが、ANSによる事前検品を行っている車を優先接車させるため大幅に短縮。納品エラーは0となりました。

車単位の検品レスは、荷受け側のシステムの対応が難しいため、思ったより広がりませんでした。そこで、キユーソー流通システムで、荷役の作業品質・生産性向上に向け、バーコード出荷作業による標準化(出荷精度100%を目指す)に取り組みました。

ポイントは以下の3点。

①検品の簡素化:商品検品を廃止、ユニット(PL・カートラック・カゴ車)単位に検品

②積込時間の短縮:ユニット別に内容明細を発行することで商品探しを軽減

③車両への紐づけ:お届け先へのユニットデータ送信による相互簡素化(検品レス)

出荷する商品をルート別(店別)に仕分け(ピッキング)する際にパレットが満載になったらユニットラベルをスキャンし、ピッキングデータとユニットラベルの紐づけを行います。紐づけされたユニットラベルを商品パッケージに添付。そしてその明細を発行することで商品探しの手間を軽減します。この商品はどの車両にもっていくかも紐づけします。

このデータを事前に荷受け先に送っておくと、車が着いたときは先方がユニットラベルをスキャンしてデータと照合すれば検品レスで荷受けができます。

当社では3パターンの検品レスをしています。これまで述べた、パレット単位の検品レス、車単位の検品レス、これらのASNデータはファイネット(VAN会社)を経由してデータ送信を行っていますが、お客様によってはシステムの変更が負担になることがあります。その場合はExcelデータをメールで送ることで検品レスを行っています。これでも作業効率は上がります。

このように、お客様の事情に合わせて検品レスを進めています(下図参照)。

キユーソー流通システムは、共同配送を得意としているので、共同配送をしているメーカーさんにも検品レスを広めています。ASNデータは伝票レスにもつなげられるので、お客様と相談しながら導入メーカーを増やしているところです。

当社は取り扱い貨物9万トン以上の特定荷主なので、しっかり指針を示して法改正への対応をしていきたいと考えています。事前集荷情報によって配送頻度を減らしていく、稼働効率を上げていく、待機時間を減らしていく、荷役時間を削減していく。さらに伝票の電子化も行っていく。これは当社だけでなく他のメーカーさんを巻き込みながら一緒にやっていこうと考えています。

さらに、SDGsの観点でも、労働力不足やCO2低減に向き合う必要があります。そのためには、自社だけでなく関係者と連携・協働し、社会・業界レベルで、物流の強靱化・効率化を進め、持続可能な物流を構築していく。長年続く「業界の商慣行」にも能動的に向き合う必要もあります。

さらに、当社としても行政、卸売業小売業との連携をふくめて、当社経営陣、営業、生産関係部署と連携しながら、業界標準、持続可能な物流にしっかり貢献していきたいと考えています。

食品業の経営者・マネージャーの皆さまへ