- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

|

食品安全教育研究所 代表 |

なぜ食品工場で自働化を図らなくてはいけないのでしょうか。

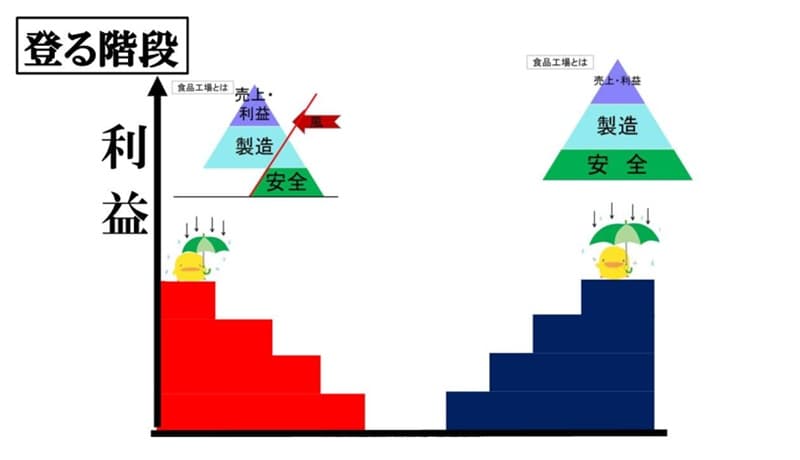

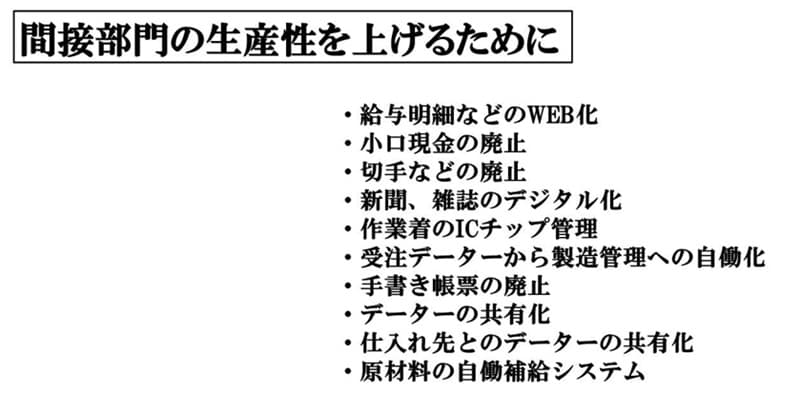

食品工場に限らず、企業は常に利益を出さなくてはなりません。従業員の給料も上げなくてはなりません。そのためには、製造現場をはじめ、事務や検査などの間接部門も含めた従業員一人あたりの売上や利益を毎年上げる必要があります。つまり、生産性を向上させなくてはならないということです。この実現には自働化が不可欠です。

周りを見てみましょう。自働化の例がいくつもあります。

飛行機や新幹線を利用するとき、今はスマートフォンやICカードを機械にかざすだけで乗ることができます。紙のチケットや切符は必要ありません。最近は、チェックインカウンターすらない航空会社もあります。

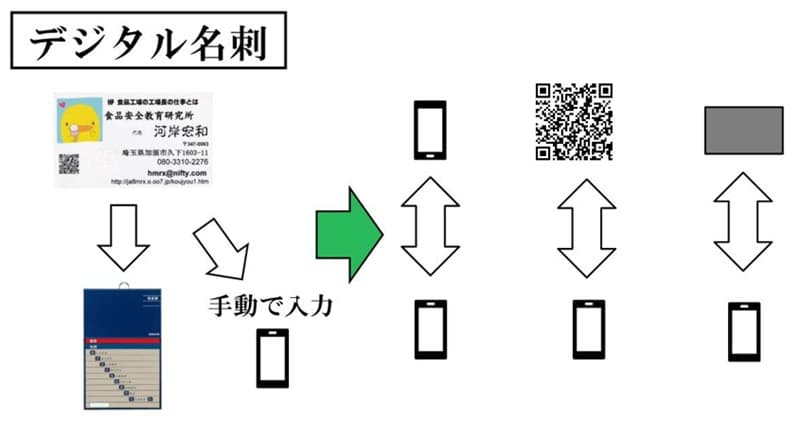

昨年、私は紙の名刺をほとんど配りませんでした。自分のスマートフォンに名前やメールアドレス、ホームページのURL、電話番号などを事前に入力しておき、その情報を相手のスマートフォンに送るようにしたのです。もしくは、QRコードや専用ICカードを一つ用意しておき、相手のスマートフォンで読み取ってもらうようにしました。

多くの人がこのように情報をやり取りすれば、自分で名刺を探したり、電話番号や住所をデバイスに手で入力したりする手間が不要になります。紙の名刺がいらなくなるのです。

皆さんの製造現場や事務所はどうでしょうか。紙の帳票やプリントアウトした書類、ボールペン、電卓がありませんか。なぜ、それらが机の上に置かれているのでしょうか。紙にハンコを押したり、紙を見ながら記帳したり、あるいは記帳された数字などをパソコンに入力したりするからです。

その作業は本当に必要でしょうか。本当に人の手でする必要があるのでしょうか。

考え方を変えましょう。先に示したように、紙のチケットや切符を持つことが重要なのではありません。大事なのは、もっと効率的に動いて、生産性を上げることです。あるいは、紙の名刺を配ったりもらったりするのが仕事なのではありません。大事なのは、そこにある情報を使って利益を出すことなのです。

皆さんの工場でも、記帳や転記、手入力を自働化することができます。

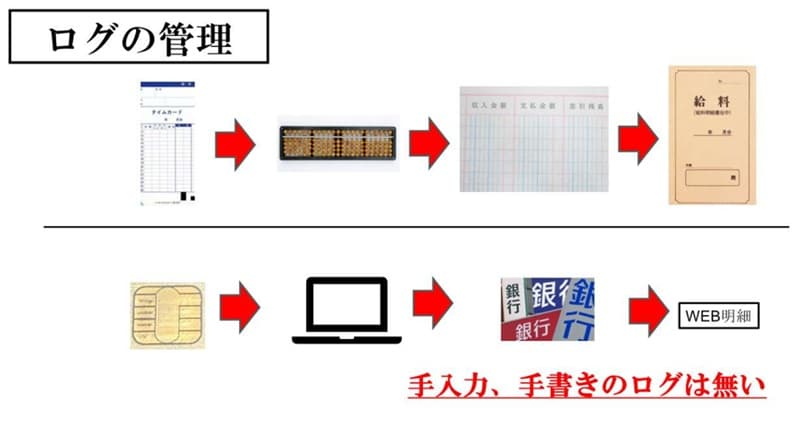

例えば、タイムカードをやめて、従業員が身につけるICカードで出退勤の記録をとります。そうすれば、そのデータを活用して自働で給料を計算して振り込むこともできるようになります。紙の記帳をなくせば、手で計算したりパソコンに入力したり給与明細を作ったりする作業も削減できるのです。

記録(ログ)などのデータ管理においても質を向上できます。

例えば、私が使っているスマートフォンやパソコンに入っているデータは、自働的にインターネット上のクラウドに吸い上げられて管理されます。デバイスが壊れたり紛失したり盗まれたりしても、クラウドにはきちんと私のデータがあります。

もし、皆さんの工場で作った製品に異常が見つかったときは、市場から回収しなければなりません。すぐに製造記録を確認する必要がありますが、紙の帳票を段ボールに入れて積み上げていませんか。もしそうであれば、確認すべき時期の記録を瞬時に取り出すことができません。

私たちは「安全」という土台の上で製品を作り、売上や利益を作っています。だからこそ、その安全の土台をしっかりとした確実なものにしなければならないのです。では、どうすればいいのか。一つの方策が記帳の自働化なのです。

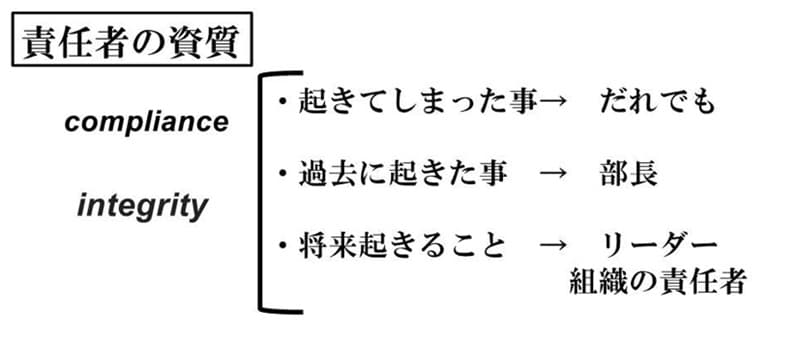

帳票は何のために必要なのでしょうか。例えば、回収事故や日付ミスなどが将来起きることを予想し、それを未然に防ぐために帳票に載っている情報が必要なのです。

リーダーあるいは組織の責任者の仕事は、将来を考えて策を考えることです。

具体的に何をしなければいけないのか。簡単に言えば、それは投資です。「うちみたいな工場では新たな投資は難しい」という声が聞こえてきそうです。でも、自働化の投資の原資はどこの食品工場にもあります。

例えば、生産現場でボールペンを使って帳票に書き込む従業員がいませんか。あるいは、受注から発注までの記録をパソコンに打ち換えている従業員はいませんか。そのような作業をしている人たちにも、当然、人件費がかかっています。もし、その業務をなくすことができれば、その分の人件費を投資にあてることができます。

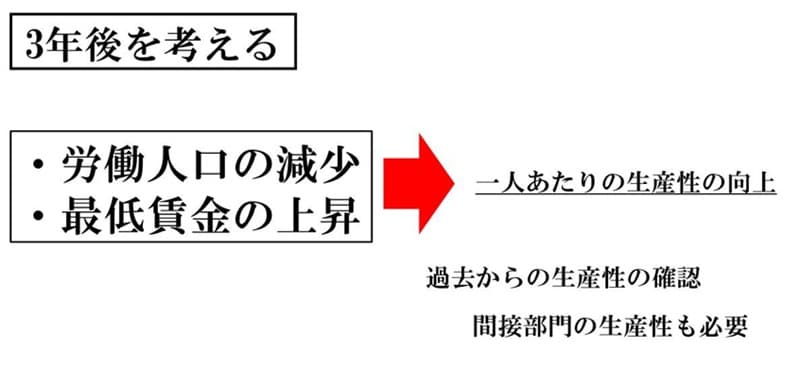

今から3年後を考えてみてください。労働人口はますます減り、最低賃金が1,500円や2,000円になっているかもしれません。会社や工場が30年後も存続するために今必要なのは、一人あたりの生産性を上げることです。

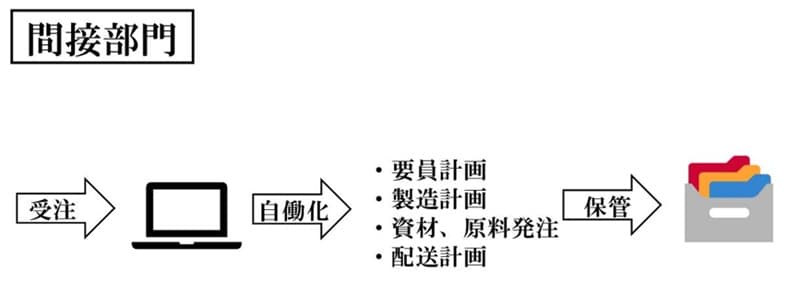

もう、FAXで受注をして人が対応するという業務はやめましょう。FAXで受けた注文データは自働的にパソコンに取り込むのです。そのデータから自働で要員計画や製造計画、原料発注、配送手配をして、必要な帳票も自働で記入して保管するのです。

例えば、これらの間接部門の業務に2人配置していれば、月に100万円、年間1,200万円の人件費を削減できるかもしれません。そのお金を原資にして、自働化ソフトを導入するのです。

現場のリーダーである工場長にはいろいろな仕事があります。

【工場長の仕事】

中でも大事なのは「コスト管理と効率化」の指導です。そのほかの仕事の多くは、やがてAIが自働でやってくれるでしょう。常に効率の向上を目指す。これがリーダーの仕事にほかなりません。

改めて問います。帳票は、何のためにつけるのでしょうか。食品工場の場合、私は四つの観点があると思っています。

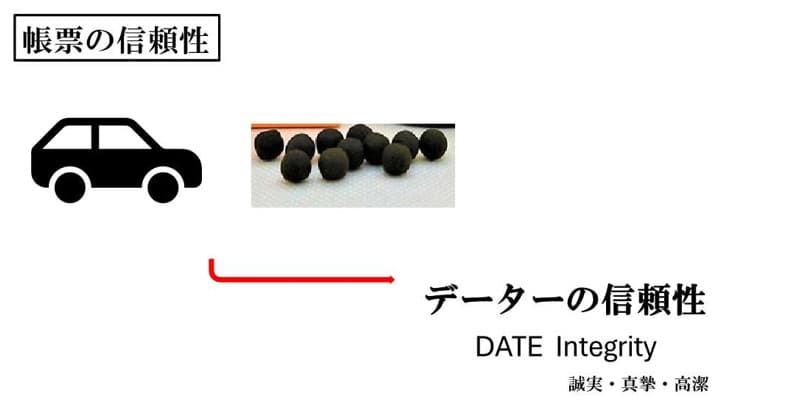

帳票をつける一つの目的は安全性を確保するためです。そうであるならば、帳票に記載されたデータが正しいかどうかがとても重要になります。

今、大きな地震があったとします。現在、皆さんの工場では何人の方が作業をしていますか。その数が正確にわからないと、「全員が避難した」と確認できません。帳票のデータに対する信頼性が必要なのです。

品質についても同様です。例えば、今でも食品の回収事故で多いのは日付の間違いです。工場では日付検査機の校正を定期的にしますが、その作業は人によるもので、ボールペンで帳票に記録されます。だから、ミスが生じるのです。

近年、日本の製造業における品質管理データの信頼性(Integrity)が失われています。例えば、自動車メーカーにおける燃費データや検査データの不正。そのほか、医薬品メーカーなど、さまざまな製造業でデータにかかわる不正があり、「日本の品質管理はどうなっているんだ」と厳しく指摘されています。

皆さんの工場にある帳票のデータは本当に正しいでしょうか。「明日、監査が来るよ」と言われて、まとめて記入したり、ハンコを押したり、ときには慌てて書き直したりしていませんか。今、私たちは疑いの目を向けられています。品質管理データの信頼性を上げなくてはなりません。

では、どうすればいいのか。帳票に対する記帳の自働化です。

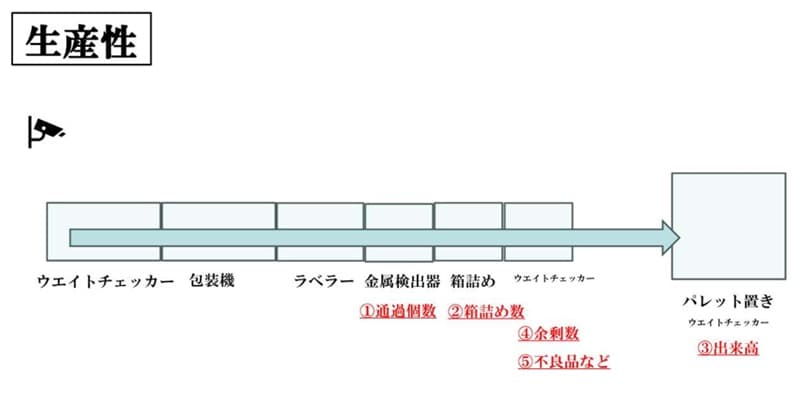

記帳の自働化は、決して難しいことではありません。すでに、食品工場にあるさまざまな機械にデータが入っています。ウエイトチェッカーや包装機、ラベラー、金属検出器、箱詰めなど、それぞれの工程のデータが機械に蓄えられていて、そこから一つ取り出すだけでも、生産の状況を確認することができます。

例えば、ラベラー機からは、製品に貼り付けるラベルがいつどれぐらい出たかというデータを取り出すことができます。それを自働で分析すれば、計画通りに生産が進んでいるかどうかのチェックが可能です。工場長はそのデータを事務所のパソコンで見て、「遅れている理由は何か」「残業が必要になるか」などと考えることができます。

この人手を介さないやり方の何が良いのでしょうか。それは、ごまかしができないことです。つまり、データの信頼性が高いということです。データインテグリティーを上げるには、次の五つの原則があります。

【データインテグリティー ALCOA原則】

特に重要なのは「データの生成と記録が同時であること」です。人の手による転記や複製では、この原則を守ることはできません。データの信頼性を上げるためには、データが作られたら自働的に記録される必要があるのです。

さまざまなデータの生成と記録を同時にやりましょう。そして、データの信頼性を高めて、生産性管理の質も上げましょう。

信頼性の高いデータがあれば、こんなこともできます。

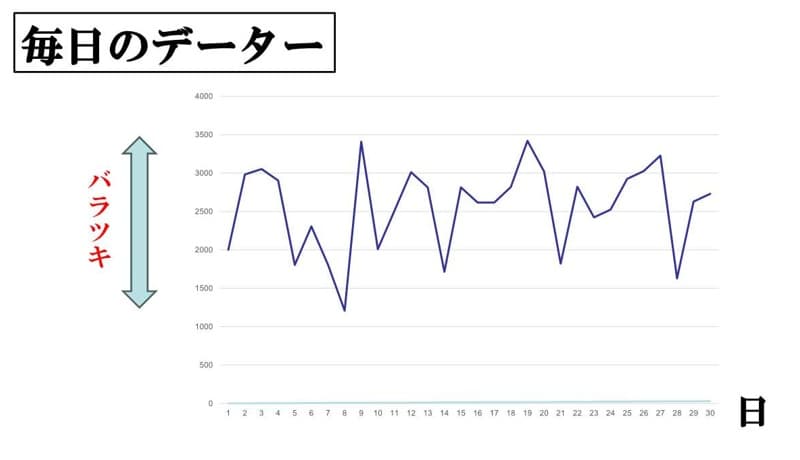

例えば、まずラベラーのデータから製造の開始日時と終了日時のデータを抜き出します。次に、製造実績のデータと結び付けます。そして、その組み合わせたデータをグラフにして、日々の変化を見るのです。

このようなグラフがあれば、ばらつきの原因を探っていくことができます。1週間ごとに生産性が低くなっているのであれば、特定の曜日だけに生産性が落ちる原因があると考えることができます。他のデータと突き合わせれば、もっと具体的にわかるでしょう。効果的な対策を講じることができます。

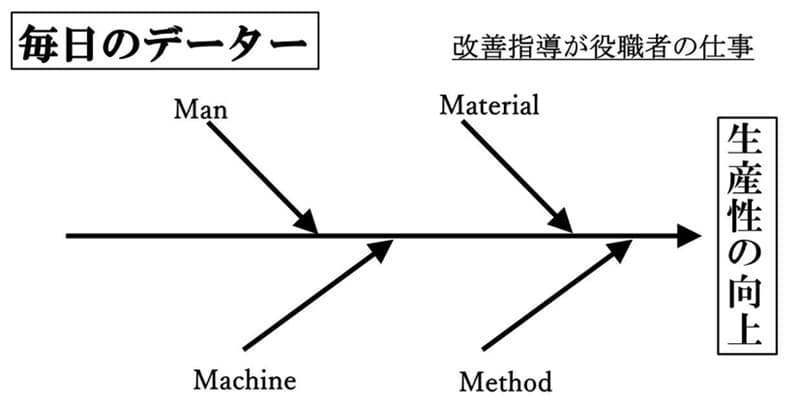

私は、生産性の向上には四つの観点があると思っています。「人」「設備」「原材料」「やり方」です。この四つの観点から改善策を考えてみましょう。信頼性の高いデータがあれば、生産性を落としている、あるいは生産性を高めている要因を見つけ、より人時あたりの生産性を高めるための策を打ち続けることが可能になります。

原材料の入庫から製品の納品まで、あらゆるデータを自働的に生成して記録し、クラウドに入れましょう。アナログデータの生成と記録も、今はAIなどを使って自働的にできます。

食品製造の工場では、歩留まり率の向上も重要です。

例えば、「内容量100g」と示したクッキーを製造するときは、100gの製品を作るのが理想です。しかし、この100gは最低重量なので、下回ると不良品になります。製造時にはばらつきが生じるので、100gより重い製品を作ることになります。

例えば、このばらつきが大きいと、平均の重さが110gになったりします。わずか10gですが、割合にすれば10%です。このばらつきを小さくして、不良率を上げずに平均を105gにできれば、歩留まり率を大きく改善できます。

具体的に何をすればいいのか。まず、製造実績データから重さのばらつきと平均値を毎日つかみます。そして、その二つの数字の動きを見ながら、同時に低くなるような改善策を考え出すのです。必要なデータはウエイトチェッカーの機能を使うとすぐに抜き出せます。重さの平均値を1%下げるだけでも、大きな利益になるでしょう。

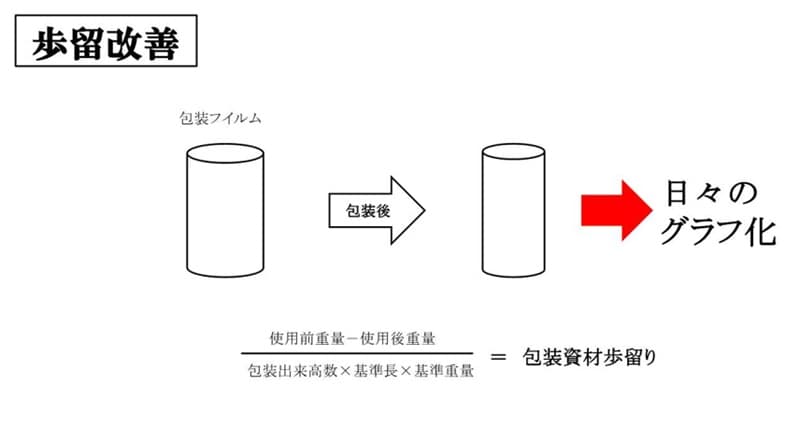

同じように包装フィルムを管理することもできます。

仮に、普段の包装フィルムの歩留まり率が95%で、今日が90%だったら、何らかの原因があるはずです。不良品が多かったのか、あるいはやり直しが多かったのか。原因を探し出せれば、改善策を指導できます。

大事なのは、人の手を介さずに自働的に集められた信頼あるデータを毎日いろいろと見ることです。そこで異変に気づいて、原因を見つけ、改善策を考える。これが役職者の仕事です。

勘違いしてほしくないのは、これまでの私の話は、製品の質を落として生産性を上げるという内容ではないということです。逆です。「安くていいね」と思っていただける製品を作るために、データの信頼性を高めて分析し、改善の提案を続けることの重要性を説いてきたのです。

まずは現場で人が記入している帳票をなくしましょう。それを保管している段ボールもなくしましょう。

「そんなことできるの?」と思う方は、私の最初の話を思い出してください。紙の名刺を持ち歩かなくても、今は何ら困ることはないのです。スマートフォンを近づけるだけで、あるいは自分が用意したQRコードやICカードを提示するだけで、必要な情報を瞬時にやり取りできます。

世の中は変わり続けています。皆さんの工場でも生産性や安全性を高めるための記帳の自働化は可能であり、そのハードルは決して高くありません。

食品業の経営者・マネージャーの皆さまへ