- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

|

食品安全教育研究所 代表 |

同業他社より「品質が良い」ということはどういうことでしょうか。

皆さんはすぐに説明できますか。

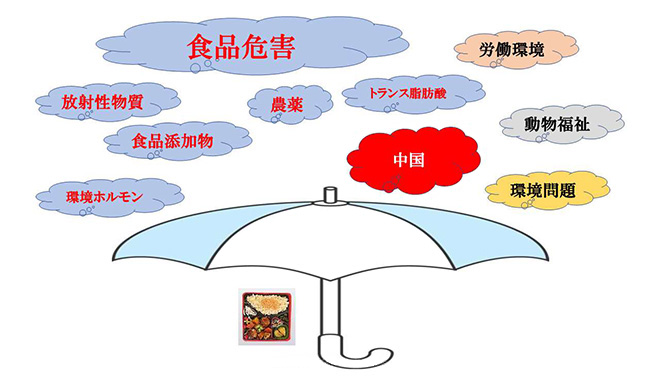

日々、食品工場にはいろんな被害が雨のように降っています。その雨から傘で守った製造品のお弁当(食品)こそ、「品質が良い」というものです。

食品工場にはさまざまな問題が降ってきます。これらの問題にきちんと向き合っていますか。それとも見ないふりをしていますか。

同業他社よりもいち早く問題に向き合い、小さな危害や他社の事故を見つめ、実際に自社で対応する。ここが「品質が良い」ということに繋がるのです。

あなたの工場では、さまざまな危害の可能性を事前に感じ取って、対策を自ら考える担当者はいますか。もし担当者が明確になっていなければヘッド・イン・ザ・サンド。砂の中に頭を入れて、見ないふりをしているということです。

先日も大きな食品工場で火事がありました。夜中、洗濯物の乾燥機のあたりから火が出たそうです。昨今、食品工場の大きな火事が続いています。「うちの工場で火事が起きるわけないよ」と思っていたら、まさに対岸の火事。砂の中に頭を入れて見ないようにしています。

どんな事象でも自分を磨くために活用するのです。

他社の食品工場で火事があったら、自分の工場を再点検する。火の出そうなところに自動消火装置を設置しているか、家庭用の延長ケーブルを使っていないか、コンセントを定期的に抜いてほこりを取り払っているか。そういった点検をして、足りないところがあれば対策をとるのです。

これが、問題にきちんと向き合うということです。

皆さんが作る食品を待ってくださっている方がいます。その方を「大切な人」としましょう。その大切な方の健康は、快適な睡眠や運動、そして皆さんが作る安全で機能的でおいしい食品によって保たれています。

もし、その大切な人の健康を守るための食品に、少しでも安全性に疑いがあったらどうなるでしょうか。大切な人に、健康を守るための食品を届けることができなくなります。

大切な人のために自分の工場を見直してください。

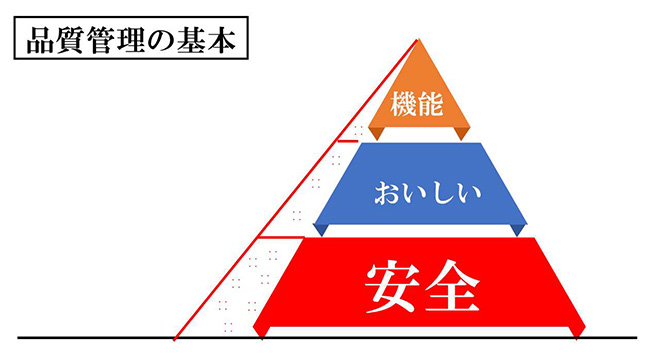

上の図をよく見てください。

赤の点は、前年よりも良くしたことです。私が食品工場に行くと、「素晴らしい」「他で見たことがない」という良い取り組みをたびたび目にします。そんな取り組みが赤い点です。これをたくさん作ると、今年は赤線まで三角形を広げることができます。

おいしいのは当たり前。機能性が高いのも当たり前。同業他社よりも安全であるかどうかが大切な人の健康に大きく影響します。前年よりも良くすることの継続が、同業他社との差別化を図り、良い品質を生み出すのです。

あなたの工場は、商品は、毎年良くなっていますか。

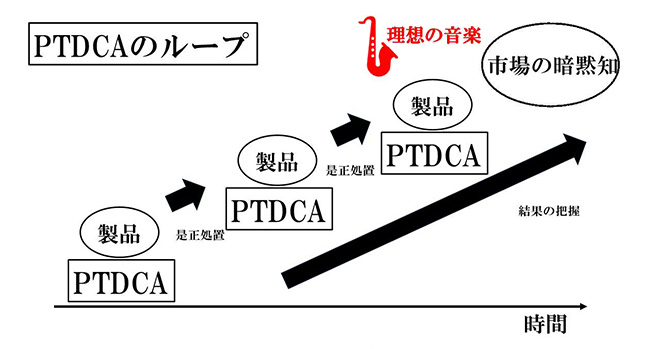

私は、一般的なPDCA(Plan・Do・Check・Act)サイクルに「T」を入れます。トレーニングの「T」です。従業員の方が教育を受けられるようにすれば、製造するものの品質を毎年良くして、坂道を上り続けることができます。従業員の年齢や工場の古さは関係ありません。PTDCAのループを回せば、毎年良くすることが可能です。

あなたの会社では「商品の品質が良くなった」と評価する指標は何ですか。

この指標は実は決まっています。売上です。

品質が良くなれば、売上は毎年増えます。日本人の人口が減っても、皆さんの会社の商品が毎年良くなっていれば、より多くのお客様がその商品を選ぶはずです。

そのためには、失敗は一度も許されません。たった1回の失敗でも、永久に言われ続けます。だからこそ、他社の失敗から学ぶことが大切になるのです。うまく設計して、自ら発展し、成長していかなくてはならない。

同業他社が火事を起こした、表示の印字ミスをした、実習生が逃げてしまった。そんな情報を耳にしたら、他山の石として自分を磨くために使う。

繰り返しますが、あなたの工場では、他社の失敗を対岸の火事のように見ていませんか。

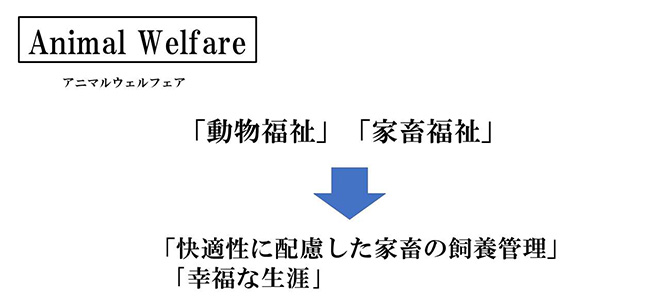

日本ではまだ「アニマルウェルフェア」という動物福祉の考え方が根付いていません。

例えば、鶏はケージで飼育できます。しかし、たくさんの鶏をケージに入れると、ストレスから弱い者いじめをするようになるのです。一番弱い鶏の尻が突つかれるようになります。

それを防ぐために、鶏は生まれるとすぐにくちばしの先を切られます。すると、餌が食べづらくなるのです。動物本来の形を変えるというのは、鶏であっても幸せなことではありません。また、ケージで飼育すると、砂浴びや日光浴もできません。

EUや米国ではケージ飼いが廃止されつつあります。ケージで飼うにしても、例えばEUでは1羽あたり最低750cm²の面積を確保しなくてはなりません。日本では40cm×60cmの面積に7羽入れます。1羽あたり約350cm²で、EUに比べて半分以下です。だからイライラしてしまうのです。

こんなストレスをかけてしまった鶏の卵で商品を作るほうがいいのか。それとも幸せな環境で育った鶏の卵を使うほうがいいのか。

米国のマクドナルドや大手スーパーマーケットチェーン「ウォルマート」では、ケージ飼いの鶏の卵はもう扱わないと宣言しています。

また、日本では2022年4月に「プラスチックに係る資源循環の促進等に関する法律(プラスチック資源循環促進法)」がスタートしました。これによって、例えばフォークやスプーン、ストローなどを木製や紙製のものに変える動きが見られます。「脱プラ」とも呼ばれます。

皆さんの工場ではどうでしょうか。

フードロスも同様です。皆さんの工場では、商品を作ったときに出たゴミの量を計っていますか。それをどうすれば減らせるかを考えて取り組んでいますか。

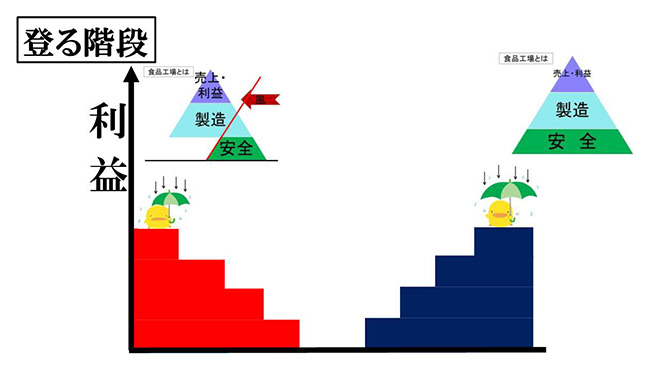

皆さんの会社は、図中のどちらの階段を上っているでしょうか。

アニマルウェルフェアや脱プラ、フードロスは利益と相関する階段のようなものなのです。きちんと対応すれば、広くてしっかりした安全性の上に製造や売上・利益を高く安定して載せることができます。

「今期の利益さえ出ればいいんだよ」と言って、とにかく安い卵を使う、安いプラスチック製品を使う、あるいは自動消火器の設置を先送りにする、雑な電気配線を放置する、家庭用の延長ケーブルを使い続ける。そんなふうに左の階段を上っていくと、不安定な安全性の上に利益を載せる形になります。風が吹けば、崩れ落ちます。

この階段の上り方が方針であり、企業姿勢というものです。

自動消火装置設置は法律で決まっているものではありません。アニマルウェルフェアや脱プラ、フードロスも同様です。だからこそ、企業の姿勢として問われるのです。見えるはずの問題を見ないようにするか。あるいは、しっかりと向き合って取り組むか。法律で決まっていないからこそ、取り組むことで同業他社の差別化を図ることができるのです。大切な人に品質の良い食品を届けることができるのです。

目先の利益ではなく、もっと広い範囲でものを考え、倫理観をもって方針を立てる必要があります。

同業他社との差別化を図るために何をすればいいのか。あるいは「こちらは素晴らしい会社ですね」と広く言われるためには何をすればいいのか。

すぐにできることはたくさんあります。

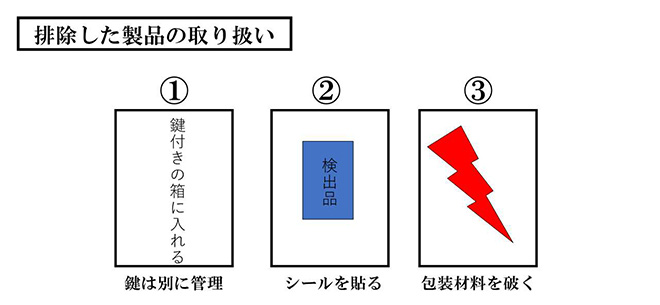

例えば、皆さんの会社では、金属検出器が検知してラインから除けたものをどうしていますか。

従業員が検出品というシールを貼ったり、包装材料を破ったりするのではなく、自動で鍵付きの箱に入るようにするのです。品質管理の担当者だけがこの箱の扉を開けられて、再点検できるようにする。こうするだけで「すごいね」と言われるようになります。

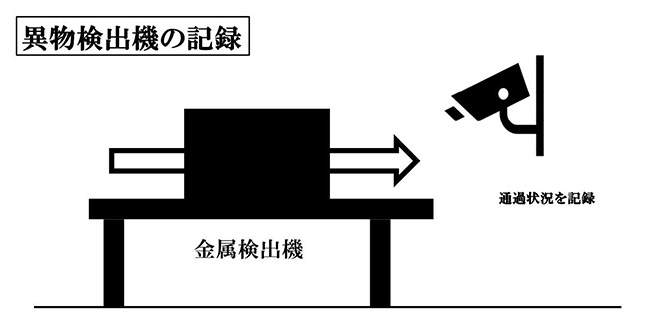

さらに、金属検出器を通過したらすべてロット番号で記録する。こうすれば、納品した先の店頭で金属の異物を入れられても、「工場ではこのように検査しています」と証拠をすぐに見せることができます。

例えばパン。店頭で針などの異物を入れられたことから、メーカーは包装の袋の中に空気を入れて密閉し少しふくらませるようにしています。出荷前には空気が漏れていないかを点検し、ロット番号とともに記録します。こうすることで、店頭で異物を入れられても、空気が抜けるので、「出荷時には空気が入っていた」という工場の記録を見せれば製造過程の混入でないことがわかります。記録が証拠になるのです。

この自動記録は、カメラなどを使えば簡単にできます。そのデータをわかりやすく管理しておくと、「おたくの会社は素晴らしいね」と言われます。本当にちょっとしたことで安全性が高まり、お客様からの信頼性も上がるのです。

DXを図れば、安全性を高めることはいろいろとできます。

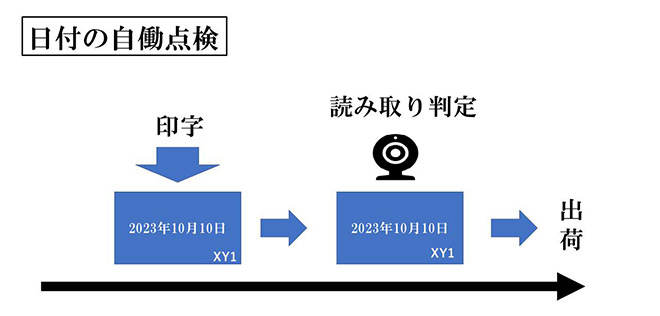

例えば、皆さんの工場では、商品に賞味期限を印字したら、機械で読み取り判定をしていると思います。この印字をする直前に、包装フィルムの管理番号(図では「XY1」)を印字するのです。日付と一緒に読み取り判定をすれば、包装フィルムのミスについても管理できるようになります。

さらに、記録のデータを工場のサーバーに入れておき、例えばOEM先から読み取れるようにすれば、商品の製造や検査にかかわることをいつでも確認できます。帳票を送ったり、電話で確認したりする手間がなくなり、安全性と生産性を同時に高めることができます。

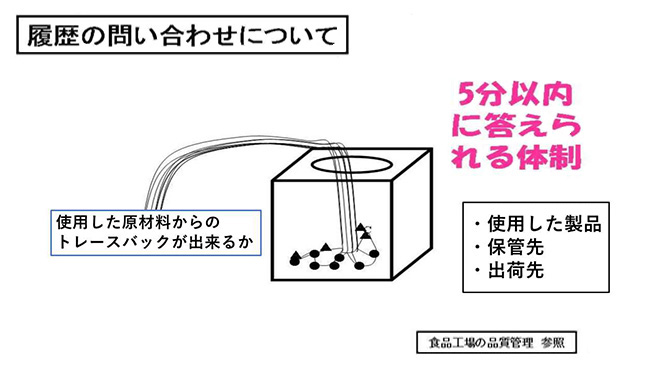

原料についても、入庫や出庫、計量、配合するときに自動で記録を取ると、“ひもくじ”のように原料と最終商品を結び付けることができます。最終商品のひもを引くと、原料のロットを確認できるというのは、多くの工場でできています。

でも、逆はできますか。

つまり、原料のロットから最終商品のロットを引くことはできるでしょうか。

例えば、仕入れた小麦粉に金属が入っていた場合、この原料の記録をひもで引いたときに、これを使った最終製品をすぐに引き出せるかどうか。

倉庫のどこにあるのか。いつ出荷されたのか。どこのスーパーマーケットに納めたのか。「逆トレース」や「トレースバック」などと言いますが、これができている工場はほとんどありません。

牛肉はトレースバックができるように管理されています。狂牛病で得た教訓があるからです。

牛は生まれると、耳に札が付けられます。その後は、そこに書かれた個体識別番号で管理されて記録されていきます。だから、その番号をたどると、どこで生まれて、どこの農場で大きくなって、どこで屠殺されて、畜産物としてどう流れたのかがわかるのです。最初から最後まで記録が残っていくシステムになっているので、何かあったら一瞬で引き出せます。

皆さんの食品工場では、たいてい原料の出庫までは記録されています。しかし、そのあとの計量や配合などでトレースバックできるように記録されていないのです。

そろそろ、最終製品からトレースバックできるように、さまざまなところで自動記録し、そのデータを自社のコンピューターに入れて管理しましょう。そして、それを原料の事業者や小売などの事業者のコンピューターとつなぐのです。

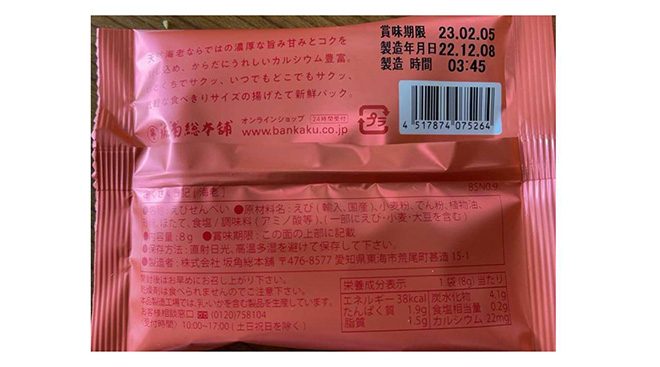

例えば、この食品は製造された時刻も表示しています。ロット番号から、原料や製造過程のすべてをトレースバックすることもできます。このようなシステムができると、例えば「この食品は3日前以内にとれた卵だけを使っています」と言えるようにもなります。品質を良くして、それをお客様に伝えることができるのです。

さて、ここまでいろいろなお話をしてきました。

ぜひ、どれか一つでもいいので、「同業他社より素晴らしいね」と言われることに取り組んでみてください。何か一つ、今年中に取り組んでみる。

今日のお話で質問などありましたら、私のホームページにお越しください。

食品業の経営者・マネージャーの皆さまへ