�y�H�iIT�t�F�A2024 �I�����C���z �����d�����AOEM�ϑ���̍H��č��̊�{

2024/4/19 [�H�i,�Z�~�i�[���|�[�g]

�H�i�s�ˎ����N��������Ƃɑ������҂̎����́A�������𑝂��Ă��܂��B�����炱���A�u���q�l�ڐ��v�ɂƂ��Ƃ�����������d�����A���i�̈ϑ���̓_���Ɗč����K�v�ɂȂ�܂��B�������d����鎞�⏤�i���ϑ����鎞�ɏ��邱�Ƃ̂ł��Ȃ��A�n�[�h�����l�������Ƃ�����܂����B�����A�č����s�������łȂ��A�d����̃n�[�h���m�ɂ��A�č���ɓ`���A���݂��ɔ[�����Ă���č����s�����Ƃ��K�v�ł��B�n�[�h�����ǂ��ݒ肵�A�č����s���ׂ�������̓I�ɉ�����܂��B

|

�H�i���S���猤���� ��\

�͊� �G�a ��

|

���Ȃ��̉�Ђ͉����n�[�h���ɂ��܂���

����́A���̒����w�ŐV�Ł@�r�W���A���}���@�H�i�H��̓_���Ɗč��x�Ɋ�Â��Ă��b���������܂��B

�������`���������ł��d�v�ȃ|�C���g�́A�u��Ђ̐ӔC�҂̍l�����v�ł��B

���Ƃ��z�e���ɏh�����鎞�A������ɕ�����I�т܂����H �u�����h�A�w����̋����A�L���A�o�X�^�u�̗L���ȂǐF�X����Ǝv���܂��B

���̎ʐ^�͕��ʂ̃z�e���̕����ł��B�|�z�c�ɂ̓V�[�c���������Ă��܂���B���̊|�z�c�ɂ͑O�̏h���҂��A���̑O�̏h���҂��G��Ă���B���̂悤�ȃz�e���ɔ��܂肽���ł��傤���B�R���i��͊|�z�c���V�[�c�ɂ���܂����u�f���x�X�^�C���v���嗬�ɂȂ�܂����B��x���̃X�^�C����m������A�����O�̃^�C�v�ɂ��ǂ肽���Ƃ͎v��Ȃ��ł��傤�B

�o�X�^�u���d������l�����܂��B�r��L���ē��M�ɂ��肽���Ǝv������A�o�X�^�u�̐��@�͂ǂ�����ׂ����A�����Ŏd��������m�ɂ��Ȃ���Ȃ�܂���B

�R���i�ȍ~�͋�C����@���K�{�ł��B�X���b�p���R���i�ȍ~�͎g���̂ĂłȂ���Ό����Ƃ������q�l�������Ă��܂��B

�����������q�l�̗v�]�ɂ��������C�Â��āA���邢�͂��q�l���C�Â��O�ɁA�����̃z�e���͂��������Ή������ׂ����ƌo�c�҂�����ɏ����������B���ꂪ�������č��̎d���ł��B

�ł́A�H�i�H��̏ꍇ�͂ǂ����B�Y�n����d����A���H�A�̔��܂ň�̃O���[�v�Ƃ��čl����ƁA�ǂ̂悤�ȏ������N���A���Ă���Όڋq�����ɂȂ���ł��傤���B

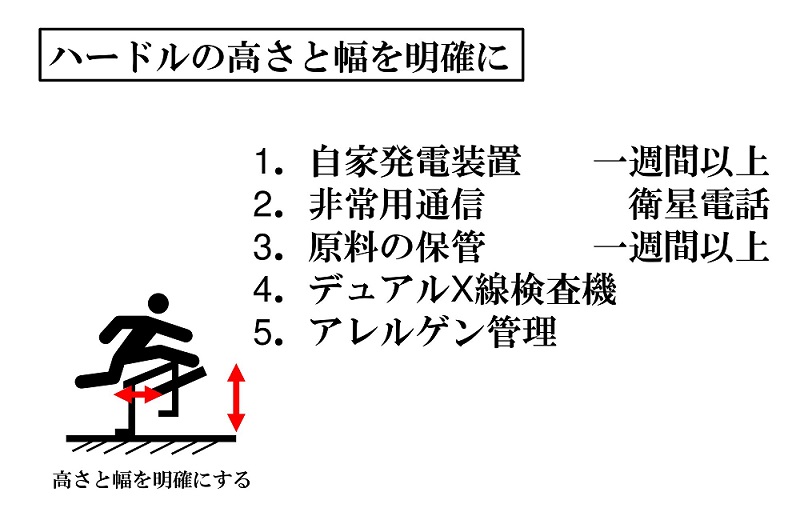

�n�p���Z�ɂ��Ƃ��Ă݂܂��傤�B�n�p���Z��5�̏�Q��������A��1��Q���z���Ȃ���Ύ��i�߂܂���B���Ȃ��̍H��̏ꍇ�A��1��Q�i�n�[�h���j�͉����A���̍����ƕ��m�ɂ��Ȃ�������܂���B

���Ƃ��z�e���̏ꍇ�A�ȉ��̂悤�ȃn�[�h��������Ƃ��܂��B

- �w����߂��i5���ȓ��j

- ��C����@������

- �f���x�X�^�C��

- 120�p�ȏ�̃o�X�^�u������

- Wi-Fi������

�厖�Ȃ̂͂��̂悤�ɐ��������邱�Ƃł��B

���N�O�A�k�C���ő��d������܂����B�����̍H�ꂪ�~�܂�܂������A���Ɣ��d���u������H��͉ғ��𑱂��邱�Ƃ��ł��܂����B���͈ȑO�A�C�O�̃X�[�p�[�̊�@�Ǘ�����œ��������Ƃ�����܂����A���̃X�[�p�[�͂��ׂĂ̎��Ə��ɉq���d�b������Ă��܂����B

�݂Ȃ���̂Ƃ���͂ǂ��ł��傤���B

���Ђ����łȂ��A���ޗ��A��ށA�֘A���邷�ׂĂ̍H��ŁA�u���Ɣ��d���u�E�q���d�b���Ȃ��Ƃ���Ƃ͂��t���������Ȃ��v�A�u�f���A��X�������@���Ȃ��Ƃ��t���������Ȃ��v�Ə����������B���ꂪ��1��Q�ł��B�݂Ȃ���͑�1��Q�����߂Ȃ���Ȃ�܂���B

�u�킪�Ђ͂��ꂾ���͏���Ȃ��v�Ƃ������ڂƍ��������߂邱�ƁB�����Ă���m�Ȑ����ɂ��Ď����ɓ`���Ȃ���Ȃ�܂���B

�U�����������O�ɋU���ł��Ȃ��d�g�݂����

�ŋ߁A�����Ԃ̌����f�[�^�̋U����肪�b��ɂȂ��Ă��܂��B�����̎����҂ɂ͊č����̕��������Ǝv���܂����A�݂Ȃ�������U�������������ł��傤���B

�����ЂŁA�ی����������Ƃ��܂��B�V���[���Ŕ|�{�����ۂ������҂��J�E���g���Đ��l���p�\�R���ɓ��͂��Ă���Ƃ��܂��B�U���͊ȒP�Ȃ̂ł��B�J�E���g�����ۂ̐��l���P���A�Q�����������͂��Ă��A�č������m�F����Ƃ��ɂ̓V���[���͎̂Ă��Ă��܂��B�p�\�R���̃f�[�^�����������ł͐^�U�͊m���߂悤���Ȃ��B�ł͂��̃f�[�^���{�����ǂ����ǂ�����Č����������ł��傤���B

�d�����̃f�[�^�����������ǂ������u�f�[�^�C���e�O���e�B�v�Ƃ����܂��B�f�[�^�������l���A�����ɐ^���ɍ����Ɏd�������Ă��邩�B���̔��͋U�P�ł��B�܂����������ɂȂ��Ă��鎩���ԃ��[�J�[�͋U�P�����Ă����B�ł͂����N�������������B

�F���č��ɖK��āA�p�\�R���ō쐬���ꂽ�f�[�^���`�F�b�N����Ƃ��܂��B���̃f�[�^�����A�N�����͂������̂��A�r���ŒN�����C�����Ă��Ȃ����A�k���Ċm�F�ł���ł��傤���B����ɏd�v�Ȃ̂́A���̃f�[�^�̑匳�͂��邩�ł��B�p�\�R���ō��ꂽ�f�[�^�����Ă��邾���ł͂��߂Ȃ̂ł��B

�厖�Ȃ̂́A�f�[�^�����܂����Ȃ��d�g�݂��ǂ̂悤�ɍ��グ�邩�ł��B

�������́A�H��Ɂu�ی������ʂ������Ă��������v�u���[�������Ă��������v�ƌ����ďo�Ă����f�[�^�����ĐM���Ă͂����Ȃ��̂ł��B�u���N�̃f�[�^�������Ă��������v�ƌ����Ă����Əo���ꂽ�f�[�^���A�{���ɋ��N�̃f�[�^�Ȃ̂��B���������f�[�^��������܂���B

���̃f�[�^���A�{���ɐ����ɐ^���ɍ����ɍ��ꂽ�f�[�^���ǂ����{���͌������Ȃ���Ȃ�܂��A�U���̎���͌��₿�܂���B�ł͂ǂ���������̂ł��傤���B

���Ȃ��̉�Ђ̈ϑ���̍H��ŁA���Ȃ��̉�Ђ������������i�������Ƃ��܂��B���̍H��̗l�q���J�����Ō��邱�Ƃ��ł��܂����H �J����������H��ɍs�����Ƃ����C�u�ōH��̗l�q���m�F���邱�Ƃ��ł��܂��B���܂����悤���Ȃ���ł��B

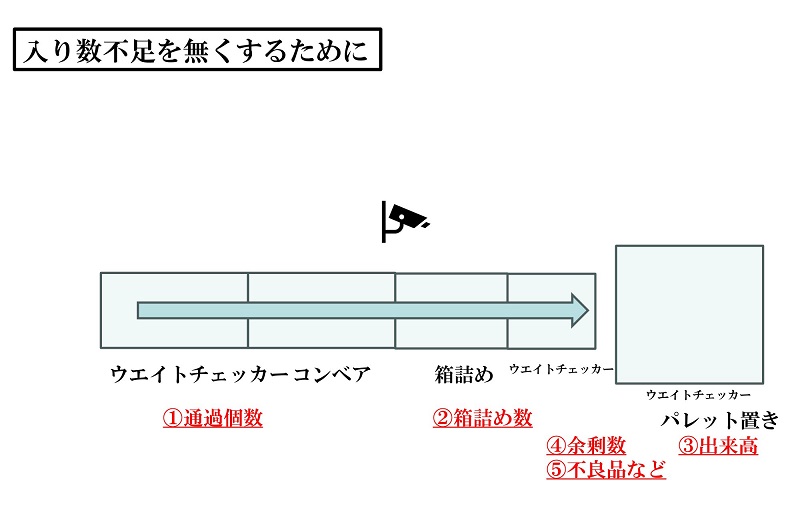

���邢�́A�x���g�R���x�A��p���b�g�u���ɃE�G�C�g�`�F�b�J�[�����Ă���A���i�̒ʉߌ��A���l�ߐ����킩��B���l�ߐ��Əo�������ɍ�������Γ��萔�s��������Ƃ������Ƃł��B�E�G�C�g�`�F�b�J�[������Γ��萔�s���𖢑R�ɖh�����Ƃ��ł���̂ł��B

�܂��E�G�C�g�`�F�b�J�[������A�]���̎��̒��[��^�u���b�g�ɐl�����͂����Ƃ��s�v�ɂȂ�܂��B���[�ɗ���Ȃ��Ǘ����ł���悤�ɂȂ�̂ł��B

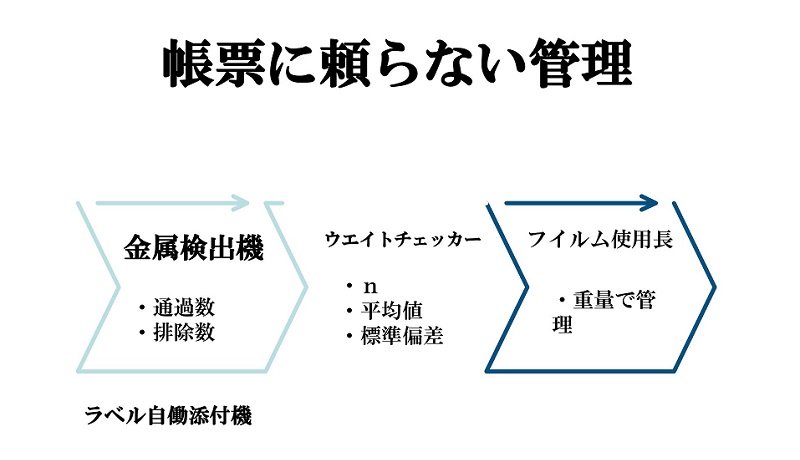

���ɂ��A�������o�@�̒ʉߐ��A�t�B�����̎g�p�������ׂĎ����I�ɋL�^�ł���悤�ɂ��Ă����B���̃f�[�^���N���E�h��ŋ��L���A���ł�������悤�ɂ���B����ƋU���̂��悤���Ȃ��̂ŁA���S���Ĕ������邱�Ƃ��ł��܂��B

�ی������|�{��̃V���[���������Ǘ��@�ŃJ�E���g���A��������p�\�R���Ɏ������͂�����U���ł��Ȃ��B�t�Ɍ����A�����̌������Ƃ�l�̎�œ��͂������ŋL�^�����肷��Ƃ������Ƃ��Ȃ����Ȃ�����A�U���̉\��������Ƃ������Ƃł��B

�ȑO�A����Ȏ��Ⴊ����܂����B�d�����̍H��́A�O���ŋی���������ƈ������ʂ��o��̂ɁA�H��č��ɍs���Ƃ������ꂢ�Ȍ������ʂ��o�Ă���B�u�{���ɂ����ƒ��������Ă���̂��v�Ɗm�F����ƁA���͂����̐�������͂��Ă������Ƃ��킩��܂����B

�������ׂ��͌o�c�҂̕��j

�č������H��ɍs���Č������Ȃ�������Ȃ��̂͌o�c�҂̕��j�ł��B�{���Ɉ��S�ɔz�����ėǂ����̂���낤�Ƃ��Ă���̂��ǂ����B�Ƃɂ����ׂ�������Ǝv���Ă��Ȃ����B

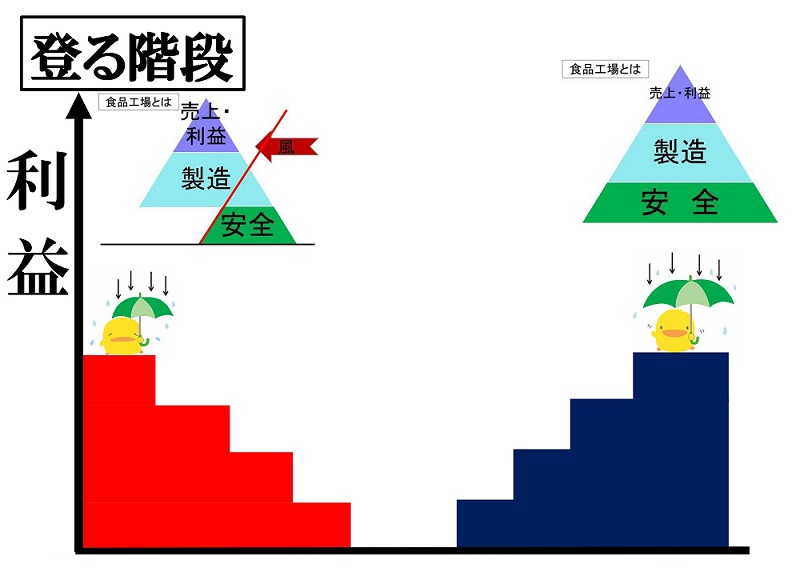

�u�����Ȃ�ēK���ɂ������v�ƈ��S�̃n�[�h����������̂��A����Ƃ��܂��߂Ɉ��S�̊K�i�����̂��B���ꂪ�A�o�c�҂̕��j�Ȃ̂ł��B�č����́A�o�c�҂��ǂ����n�[�h���ɂ��Ă���̂����������Ȃ�������܂���B

�H�i�H��͈��S�Ƀ��m������Ĕ�������Ȃ�������Ȃ��B���̈��S����������A���������ς���Ɠ|��Ă��܂��B���S�̓y�䂪�\���ȑ傫�������邩�A�������͌��Ȃ��Ƃ����܂���B

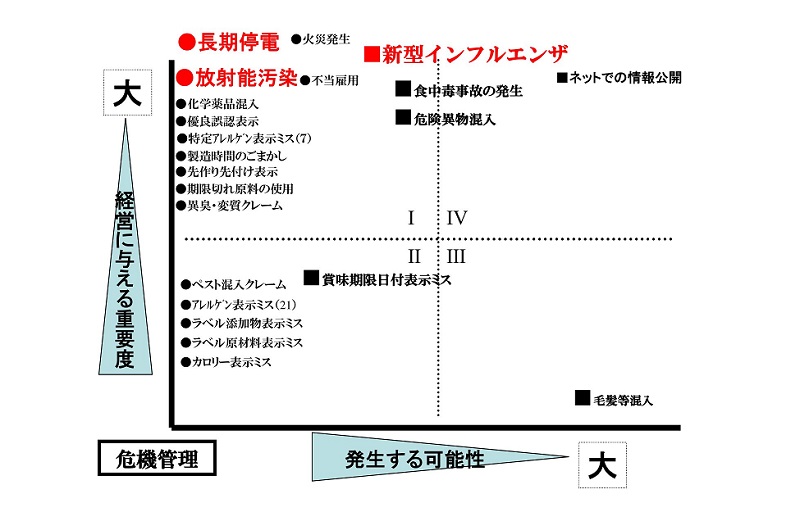

�����N���肤�邱�Ƃ�\������̂���@�Ǘ�

�ȉ��́A��@�Ǘ��̈ꗗ�ł��B

�ߔN�A�C�����˂Ȃ�Ȃ��̂̓l�b�g�ł̏��g�U�ł��B����A�s�U�`�F�[���ŏ]�ƈ����@���ق����ăs�U���n�ɂȂ������悤�ȓ����z�M���削�サ�܂����B���̓X�͉c�ƒ�~�ɂȂ�܂������A�����̐l�����̃s�U�`�F�[���Ńs�U�����Ƃ͎v��Ȃ��Ȃ����ł��傤�B�o�c�I�ɂ���ςȑŌ��ł��B

�������A�o�c�҂����t���̃��b�J�[���������A�~�[�ɓ���O�Ɏ����ƌg�ѓd�b�����邱�Ƃ����[�������Ă�����̎����͋N����Ȃ������ł��傤�B���ꂪ��@�Ǘ��ł��B

�ߋ��ɋN����������w��Ŕ��Ȃ��邱�Ƃ͒N�ł��ł��܂��B�����N���邱�Ƃ�\�����đĂ������Ƃ́A�g�D�̐ӔC�҂����ׂ����Ƃł��B�ӔC�҂����Ȃ��Ȃ�A�č������ӔC�҂ɒ�Ă��Ȃ���Ȃ�܂���B

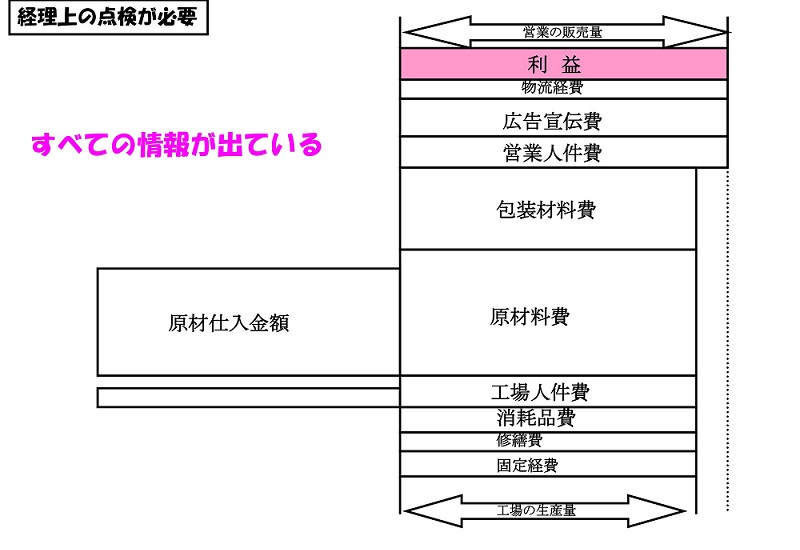

�o���f�[�^��������ׂĂ��킩��

���������č��ɂ����Ƃ��A�܂��厖�Ȃ̂͌o����̃f�[�^�ł��B�����ɂ͑S�Ẵf�[�^���o�Ă��܂��B

���́uOEM��A���ޗ����[�J�[�A��ރ��[�J�[���A�֘A���邷�ׂẲ�Ђ̃f�[�^�������Ă��������v�ƌ����܂��B�������邱�Ƃ�����܂����A���ׂĂ̏o�׃f�[�^�����Ȃ��ƁA�{�����ǂ����킩��܂���B

���Ƃ������g�p�������H�H�i������Ă���Ƃ�����A���̎d�����z�ƁA��������Ă��鐻�i�̔z���A���ۂɏo�ׂ������i�̐��A���ׂĂ��m�F����Ήߕs�����Ȃ������킩��B���ۂɂ͍����d����Ă��Ȃ��̂ɍ��ؓ���̐��i����������o�ׂ���Ă���ꍇ�͋U�����^���܂��B

�܂��A�č����́A�p���t���b�g�AHP�AYouTube���S�Č��Ȃ��Ƃ����܂���B�����Ƒ厖�Ȃ̂�SNS�̃`�F�b�N�ł��B���Ȃ����č������H��Ɋւ��Ĉ��ӂ̂��铊�e��_�����܂������H ����Ɍ����ASNS�ɂ��Ẵ��[���u�b�N�����邩�A������Ј��ɑ��ċ�������Ă��邩������K�v������܂��B

�O���E�H����͉������邩

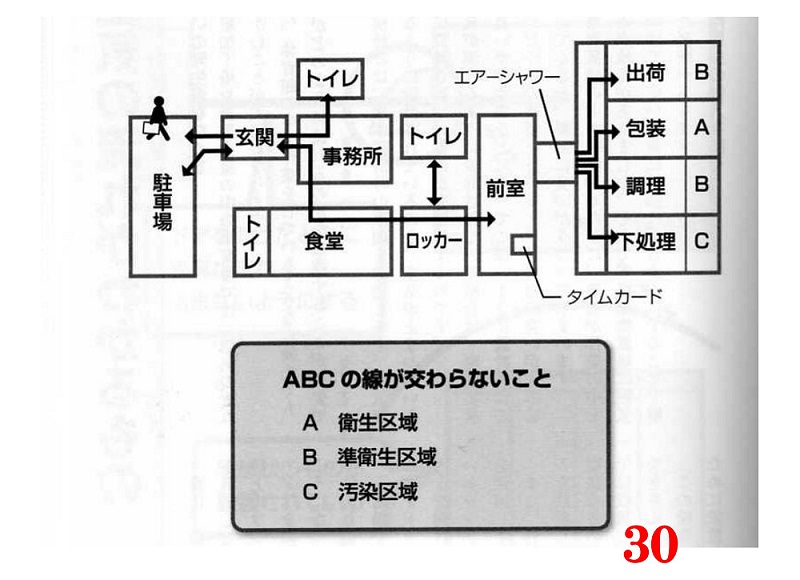

�����H��Ɋč��ɍs���ƁA�����Ă����R�ɓ���܂��B����̓A�E�g�ł��B���O�҂�����ɓ���Ȃ��^�p�ɂ��Ȃ���Ȃ�܂���B

�H����̓����͂ǂ��Ȃ��Ă���ł��傤���B���Ƃ��Ό{�̉����������Ă���Ƃ���ƏĂ����i���H�i�j������Ă���Ƃ���A����Ă���Ƃ���̏o��������������ɂȂ��Ă�����A�E�g�ł��B�{���������Ă���l�ƁA���H���Ă���l�A����Ă���l�̃G�A�V�����[���ꏏ�ɂȂ��Ă���͔̂F�߂��܂����H ������A�E�g�ł��B�q�����Ə��q�����A�������̓����������Ȃ����Ƃ��d�v�ł��B�X�ߎ��A�g�C�����ʁX�ɂ��Ȃ���Ȃ�܂���B�q�p�g�C���A�]�ƈ��p�g�C���A�Ј��H���̐l��p�̃g�C�����K�v�ł��B

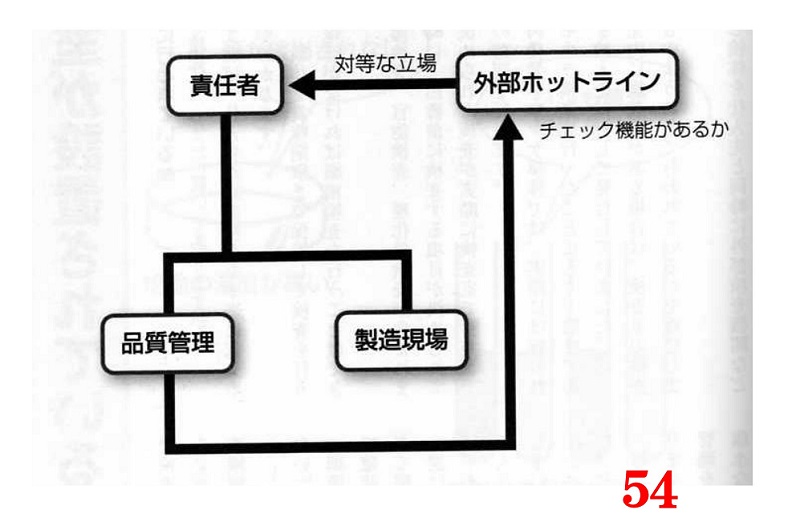

��O�҂ɂ��`�F�b�N�@�\�����邩

�i���Ǘ��������ŁA���������Ǝv�������ɘA���ł���̐����ł��Ă��܂����H ���邢�́A�ӔC�Ҏ��炪�U�����Ă���̂��������ꍇ�A��O�҂ɘA���ł���O���z�b�g���C��������܂����B���̍ۂɓ��������҂͎���Ă��܂����H������č���������`�F�b�N�|�C���g�ł��B

�n�[�h����ݒ肵��E������NO�ƌ����邩

�����̉�Ђ͂��̐����z������_�����Ƃ����������͂����茩���鉻���Ȃ�������܂���B�u�f���A��X�������@��ݒu���Ȃ�����߁v�u����10�C�ȏ���ł�����d������Ȃ��v�Ɩ��m�ȕ��j���o���āA�����ł���E������u�_���v�ƌ���Ȃ���Ȃ�܂���B���[���m�ɂ��Ďd���ꏤ�ފ�����A����ɒ��A����ǂ���łȂ���Δ���Ȃ��ƌ��߂Ȃ�������Ȃ��̂ł��B

���̂Ƃ��̃|�C���g�́A�o����̒���A���[�Ȃǂ��A���Е����܂߂Ă��ׂĊm�F�ł��邩�ǂ����B�����Ă���1�́A�����ł��Ń`�F�b�N�ł��邱�Ƃł��B

�d�������������ƍ���Ă����A�S���҂ɂ���Č������A��邢�A�Ƃ������u�����Ȃ��Ȃ�܂��B�ǂ��܂ł�邩�ł����A���Ƃ��A�݂Ȃ���̍H��ɕ���ނƐ�܂������g���b�N�ɍڂ��Ă����Ƃ��܂��BOK�ł����H�A�E�g�ł����H �A�E�g�ł��ˁB

�F����̍H��ł��������Ă��Ȃ��ꍇ�A�����������Ε��Ɠ����g���b�N�ʼn^��Ă����Ƃ��܂��BOK�ł����H ������A�E�g�Ȃ�ł��B

�݂Ȃ���͐����H�ꂾ�������Ă��邩������܂��A�����E���ʁE�ۊǁA���ׂČ��Ȃ��Ƃ����܂���B���ɃA�����Q���͒��ӂ��K�v�ł��B

���Ε��Ə��������H��ō���Ă��āA�q�ɂɂ��ꏏ�ɕۊǂ���Ă��邱�Ƃ͂悭����܂��B���Ε��������Ă���q�ɂ̒��ŊF����̐H�ނ������Ă���Ƃǂ��ł��傤���B�A�E�g�ł���ˁB

�������������Ƃm�ɂ����d�������������āA���O�Ɏd�����ɓ`���Đ���������A����Ŋč��ɍs���B

�H�i�����̌���ɂ͋������m��͕K���Ȃ�������܂���B�f���A��X�������@�ł���Ȃ����o���x���オ��܂��B���ʂ̋����T�m�@�ł�3�o�����x�ł��B�����H�i��3�o�����̋������������Ă��Ă����H�ׂ��玕���܂�܂��B����A�����܂����H ���q�l�͐�ɋ����Ȃ��ł��傤�B

�ዾ��R���^�N�g�����Y��OK�ł����H �ߋ��ɂ��ɂ���ɃR���^�N�g�����Y�����������Ⴊ����܂��B�R���^�N�g�����Y���g�p����Ȃ�A��Ə�ɓ���Ƃ��A�o��Ƃ��ɁA���������Ă��邩�m�F���Ȃ���Ȃ�܂���B�ዾ�����l�ł��B�܂��ዾ�̓K���X�ł͂Ȃ��A�v���X�`�b�N�łȂ�������܂���B

�g�C���ɍs���Ƃ��A��ƒ���E���ł��܂����H ��ƒ��̂܂܃g�C���ɓ����Ă��̂܂܍�Ə�ɖ߂��Ă��܂��H ��ƒ����ƒ�Ő����Ă��܂��H

�č��ɓ���Ƃ��ɁA�H��Ƀ{�^���̂����V���c�𒅂ē����Ă͂����܂���B�{�^�����H�i�ɍ����������ςȂ��ƂɂȂ�܂��B

�������������Ƃ����ׂāA���[�������Ȃ���Ȃ�܂���B

�č��̖{���̖ړI�Ƃ�

�ӊO�ɑ厖�Ȃ̂́A���A�ł��B�]�ƈ����������ƈ��A���Ă���܂����H �|�Y�����Ђ̏]�ƈ��͊O���̐l�ֈ��A���Ȃ��Ȃ�܂��B�O���̐l�ֈ��A�ł��Ȃ��Ȃ�̂́A�����̉�Ђ�d���ɁA���M�ƌւ肪�Ȃ��Ȃ�������ł��B

�����Ƒ厖�Ȃ͎̂В����C���e�O���e�B�i�����A�^���A�����j�������Ă��܂����H �����āA�F�������Ă����Ђ̖��O�����M�������Đl�O�Řb���܂����H �U�������Ă�����H���ł��o���悤�ȉ�Ђł͐l�O�Ō����Ȃ��̂ł͂Ȃ��ł��傤���B

��Ȃ��Ƃ́A�܂��A����Ȃ���P��Q�͉����A������邱�Ƃł��B�݂Ȃ������Ă���g�D�̖��O���A���M�������Đl�O�Řb����g�D�ł��葱���邽�߂ɁA�č����s���A���P�̎Q�l�ɂ��Ă��������B���ꂪ��Ԃ̖ړI�ł��B

����Ȃǂ�����A���Ў��̃z�[���y�[�W���炨�⍇�����������B

�u�H�i�H�꒷�̎d���Ƃ́ihttp://ja8mrx.o.oo7.jp/koujyou1.htm�j�v

���������肪�Ƃ��������܂����B

�H�i�Ƃ̌o�c�ҁE�}�l�[�W���[�̊F���܂�