- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

|

株式会社 日本能率協会コンサルティング 入社以来四半世紀以上にわたり、一貫して技術部門に対する支援を継続。開発プロジェクト改革、設計品質革新、組織革新、人材育成等。自動車・Tier1、精密機械、電気、化学メーカー等日本を代表する企業への支援多数。 |

川上とよばれる石油化学・基礎化学品事業における代表製品であるナフサ、エチレンなどでは、規格に沿った製品を連続生産する形態を取るためQualityでの差別化よりもCostによる差別化が事業上必要となります。

一方で川中〜川下でみられる機能性化学品事業では、個別仕様での受注生産形態を取ることも多いため、提供する商材の機能・性能が顧客要求に合致することが至上命題となります。

近年では川上の石油化学・基礎化学品分野を柱としてきた企業においても、事業構成を川中〜川下の機能性化学品や最終製品にシフトする例が増えているため、FS 〜 FEED 〜 見積・契約といったウォーターフォール的なエンジニアリングステップに入る前の段階での、顧客要求の正確な把握、基材開発と要求に沿った機能・性能の実現、スケールアップ課題の克服などを含んだ新製品開発プロセスを強化することが事業の成功のために重要となっています。

本項ではこれらの新製品開発プロセスのマネジメント上のポイントを、機能性化学品事業を例に述べていきます。

【ポイント1】顧客要求の的確な把握

顧客の個別仕様に応えるためには、規格品製造ではクローズアップされなかった顧客要求を的確に捉えるマーケティング能力が組織に必要となります。また顧客の量産タイミングに合わせた物量の供給や従来とは異なるビジネスのスピードが必要になります。

そういった中でのポイントは「正しい顧客要求を掴むこと」となりますが、多くの化学品メーカーにとってこれは簡単な課題ではありません。特に材料ビジネスにおいては、漠然とした要求仕様を顧客から受け取り、情報が不足する中でまず試作サンプルを提供し、客先で成形・加工を行い最終製品での評価をしばらく行ってから一部の限られた評価結果データと追加要求が返されるというようなプロセスを繰り返すわけですが、このような仕事の流れの中では、顧客要求を正確に把握することは困難なものとなります。

顧客からの要求自体が曖昧という点ですが、これはもともと顧客企業が個々の材料に関する深い知見を持っていないことが原因であるため、自社として市場でのエンドユーザーの要求や最終製品の使用方法に対する知見を蓄積する必要があります。

次に限られた評価結果しかフィードバックされないという点についても、製品に加工された際の剛性などの一部の最終的なデータしか取れていないということが一般的で、ここから自分たちで材料特性に変換して理解することが必要となります。また顧客が求めるものが最終製品での機能・性能だけでなく、顧客の製造プロセス上での流動性や粘度などの化学工学的な特性であったり、更にそれらが定性的・感覚的な表現でしか伝えられないことも要求の把握を難しくしています。

このような場合に必要なのは客先との目標達成に向けた協働での連携検証の場です。このようなことができる契約や相互の信頼関係を早期に築き、両者で同じものを見ながら検証を進めることが必要です。更には共通のデータ基盤プラットフォームを構築し、このプラットフォーム上で各種シミュレーションや検証結果などを蓄積・共有できる環境があればより理想的です。

【ポイント2】要求機能・性能の実現

顧客要求を的確に把握できたとしても、次に顧客要求性能に合致するように材料選定やその配合、更にはプロセス条件を探り当てる必要が出てきます。

機能化学品においては目標とする機能・性能を実現させるために以下のような複数のアプローチが考えられます。

目標ギャップの大きさやかけられる期間、自社の保有技術などを考慮して、まずは上記のような大まかな推進方針を決めていきます。

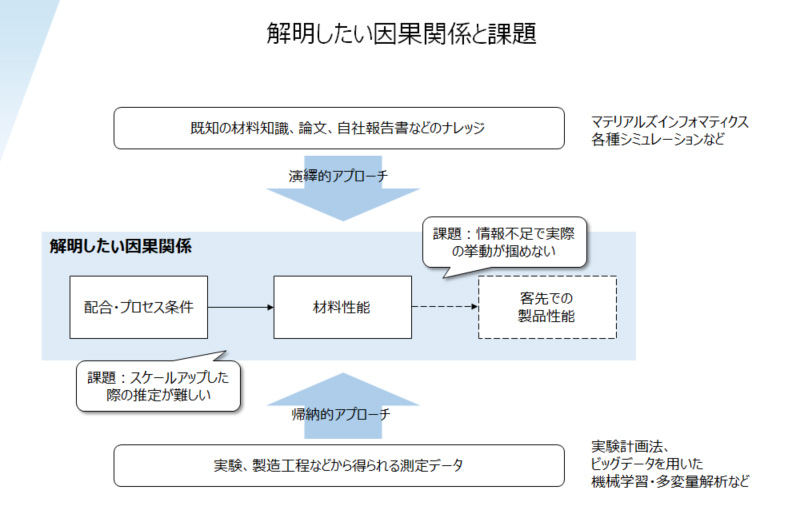

通常この過程ではトライ&エラーによって徐々に目標に近づけていきますが、現在では計算機科学やマテリアルズ・インフォマティクス的なアプローチによって既知の材料物性データから性能を予測するようなアプローチや、条件を変えたデータをある程度蓄積することができれば、実際の製造ビッグデータから最適なプロセス条件を推定するようなアプローチも可能になってきました。

【ポイント3】量産化までのスケールアップ課題の克服

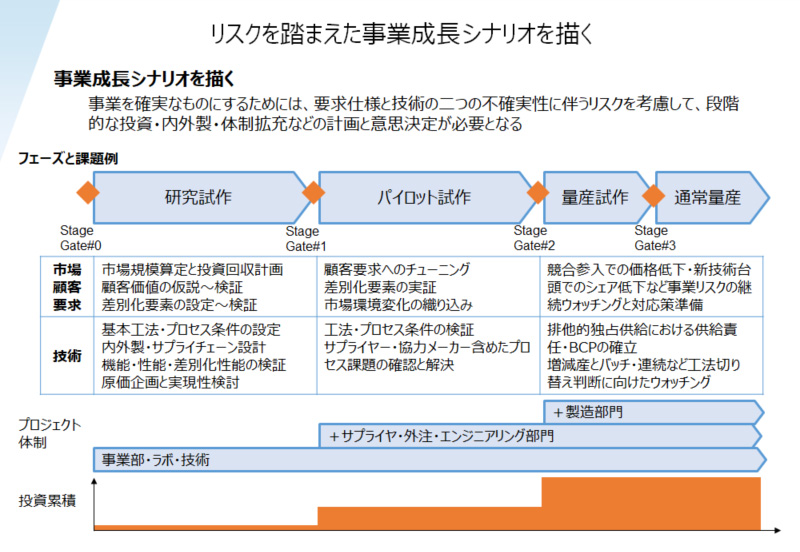

ラボスケールで求められる機能・性能が実現できたとしても、更にパイロットスケール〜コマーシャルスケールとスケールアップの課題を克服することが必要です。材料系ビジネスではラボスケールでのサンプル納入から小規模バッチプロセスと外部委託工程を組み合わせた製造へシフトし、更には技術的に連続プロセス化することができれば更なるスケールアップとコストダウンが可能となります。

各企業ではCFD・流体解析技術や反応解析などを活用しながらこれらの課題を克服することが試みられてきていますが、プロセス内の状態を正確に把握することは困難さを伴うため未だに難度の高い課題であるといえるでしょう。またバッチ製造から連続プロセス製造にシフトする場合には残渣や切り替え時のコンタミネーション対応、材料濃度や反応の偏りによる温度変動などの制御しきれない誤差因子を含めて保証できるロバスト性など、ここでも技術的な課題解決が求められます。

技術面以上に求められるのがビジネスとしてのスケールアップです。顧客ビジネスの拡大への追従、複数顧客への納入による物量拡大など、事業規模の拡大に伴って段階的に設備増設を行っていくビジネスストーリーが必要となります。また一旦納入を開始した後では、顧客先のビジネスを止めないためのBCP面の考慮も必要となります。化学系ビジネスでは製造設備の投資規模が大規模になりやすいため、投資金額や設備償却を慎重に考慮した上で原価構成の変化とビジネス面のリスクを、複数シナリオを準備しながらしっかりとマネジメントすることが必要となります。

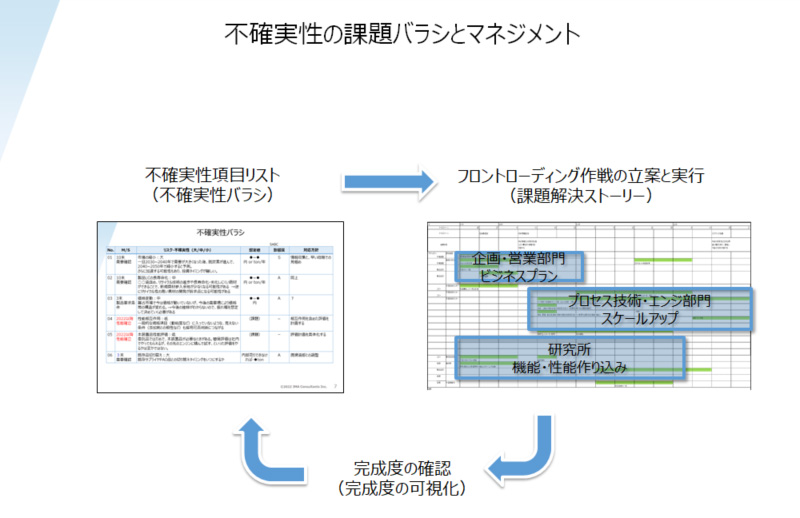

ここまで、研究所が中心となる素材の機能・性能実現、営業・企画部門が中心となる販路開拓とビジネスのスケールアップ、プロセス技術・設備部門が中心となる品質を保証しながら供給量とコストを実現するためのスケールアップに伴う技術課題などについて述べてきましたが、今企業に最も必要とされるポイントとは、これらの全体課題を適切にマネジメントして目標QCDを達成する統合的なプロジェクトマネジメントです。特にこれまで述べて来た内容はどれもが不確実性を多く含んでおり、この不確実性を適切にマネジメントすることがポイントとなります。

そのためにはまずプロジェクト計画立案段階で、市場・顧客要求、技術についての不確実性を関係メンバーで抽出・リスト化し、それに対する不確実性を減少するためのアクションを推進計画に積極的に組み込んでいきます。

アクションの例としては、市場・顧客要求の不確実性であれば顧客が期待する価値・機能などの仮説を立案し、顧客とともに検証すること、技術の不確実性であればシミュレーションの力を借りながら試作〜検証サイクルを高速で回すことが必要です。アジャイル開発という考え方が広く使われるようになりましたが、アジャイルでいう短サイクルでの開発と顧客検証を技術分野にも応用して、技術仮説を立案してシミュレーションもしくは実験により高速に検証するイメージです。

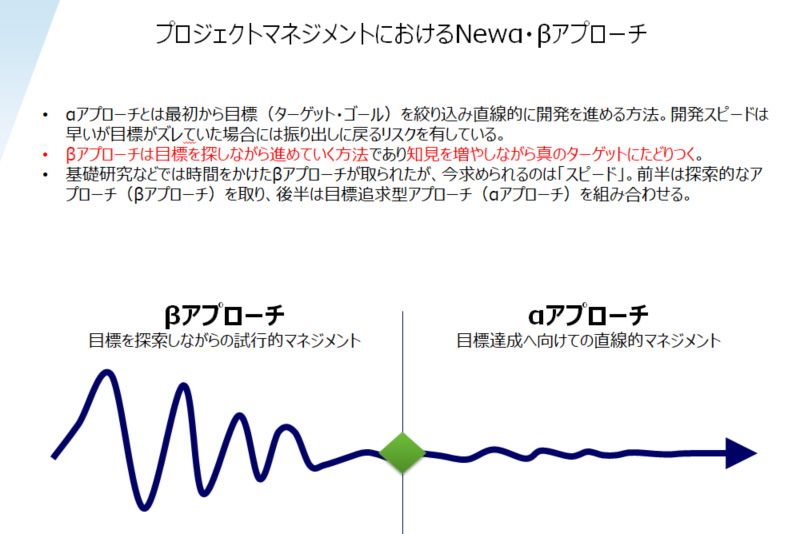

また正解とする目標が分からないことも多いこの段階で必要なのは、早い段階で検討範囲を広く広げてから検証で絞り込み、プロジェクトの後半では目標をぶらさずに進めていくアプローチです。JMACではこの推進方法をNewα・βアプローチと呼んでいますが、仮説を広く持つためには如何に部門横断的な知恵集めができるかに成否がかかっています。

そして不確実性の判断では先送りではなく、NGとわかった際にはプロジェクトをストップできるマネジメントの関与が重要です。

JMACではこれらのプロジェクト推進の考え方を「課題バラシ」と呼ぶ体系に組み込んで企業に提供しています。

以上機能性材料を基本として話題を展開してきましたが、最終製品を扱う企業においても対象範囲が異なるだけで、多くのポイントは共通です。化学品ビジネスにおいて目標を確実に達成するために、上記のポイントに留意して推進を図っていただければと思います。

※化学品業関連コンテンツ:化学品業向け専用ソリューションサイトもご覧ください。

化学品製造業・卸売業のビジネス課題解決のヒントに!