- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

|

株式会社 日本能率協会コンサルティング 生産・生産技術・設備保全の領域のコンサルティング実績多数。自動車部品、建材、食品、医療、印刷、化学等の課題に対応している。日本国内のみならず、タイ/ベトナム/マレーシア/中国/英国/スペイン等海外での経験も豊富。 |

高度経済成長期とともに多くのプラントが建設されてきた。それから数十年の年月が経ち、設備の老朽化も進んでいる中、プラントの安定操業や保安を支えるうえで定期的な点検やメンテナンスといった設備保全業務は欠かせない仕事である。

しかしながら、日本の製造業を取り巻く環境を考えると労働人口が減少局面にあり、保全作業員の不足や高齢化、工事業者の後継者不足など、保全業務を実施する人材の問題も生じており、保全業務の効率化が直近の重要課題となっている。これからは今まで以上に、少ない保全員の労働力で保全業務の信頼性をより向上させるための方策が必要になる。

こうした課題を解決するために、設備保全業務でも「デジタル」をどの様に取り扱うかがポイントと考える。

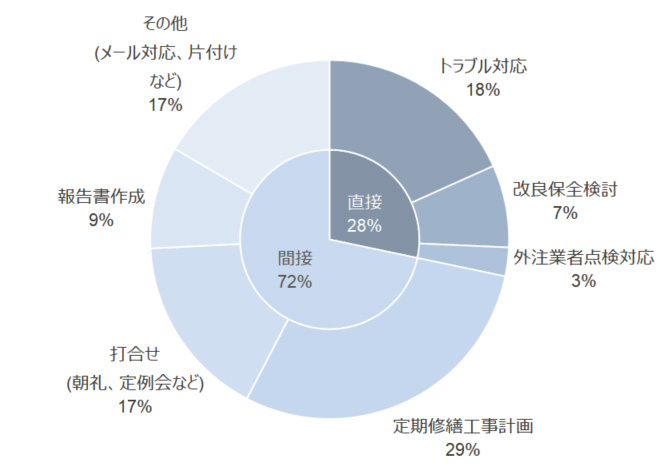

弊社の設備保全コンサルティングの調査に保全業務分析がある。図1はあるプラントの一般職保全員の業務時間の割合を示したものである。

保全業務を大きく分けると間接業務と付加価値業務に分かれる。間接業務とは保全の計画立案や予算管理、改良の為の保全データ分析や評価を行うための準備作業のことである。一方、付加価値業務とは、保全部門機能を推進するための行動であり、点検や交換、測定などの作業を指す。図1を見て頂くとわかるようにプロセス産業の保全業務は間接業務比率の方が多いことがわかる。

図1:一般職保全員の業務時間の割合例

一方、世の中の設備保全に関するデジタル技術は、最新のセンサーやAIを活用した予知保全、またドローンやロボットによる点検自動化など付加価値業務に対するデジタルセンシングのアプローチが圧倒的である。作業員の災害リスク低減の観点から考えれば付加価値業務に対するアプローチは非常に重要と考えるが、業務の効率化からみると間接業務へのデジタイゼーションが重要になる。

その中でも最も比率の高いのが、「定期修繕工事計画」であり最優先事項と考えるが、実際はデジタル技術の活用があまり進んでいない。

実際にプロセス産業の大企業でも未だに紙で保全計画を立てているところもみられる。保全計画は経験やスキルが必要となるため、特定の人員に任されることが多く業務そのものが属人化してしまっている。よって、誰もが関わる業務でないため多くの課題が潜在化していることが原因の一つと考える。

また、潜在化している課題の大きさがわからないことにより、アナログで出来ていることを単純にデジタル化することでのメリットが見えづらいのも原因であろう。

そこで、本稿はプラントの保全業務の中でもデジタル化が遅れている「定期修繕工事計画」を含めた定期修繕全般に対してのデジタル化アプローチについて考えてみたい。

定期修繕とは、設備を構成要素に分解し、それぞれの部位や部品に対して点検や交換の周期を定期的に決めて行うことである。

特にプラントの場合は24時間稼働により効率を上げているので、設備に不具合が起こるたびに稼働をストップしてしまうと生産性が落ちる。それによりコストが増えてしまうため、定期的にまとめて点検・修理を行うことで、次の定期修繕までのトラブル防止を保証する活動は保全業務の中でも非常に重要である。

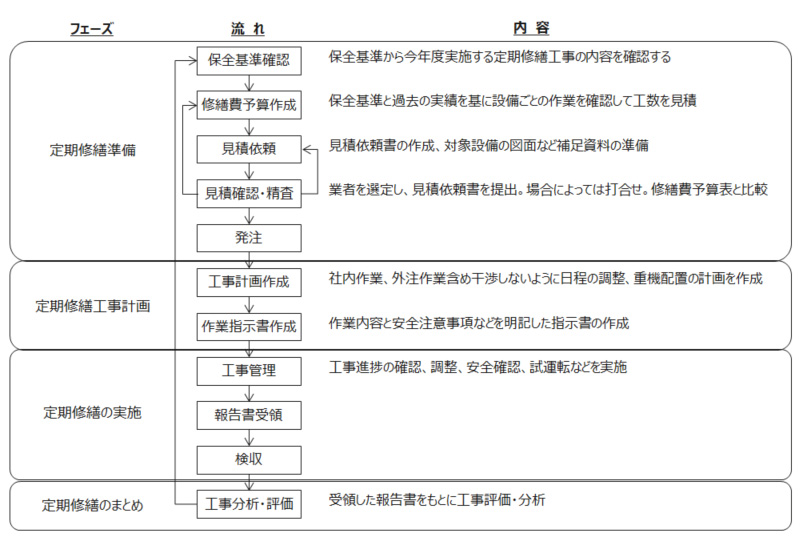

一般的な定期修繕の流れは大きく4つのフェーズに区分される。(図2)

本稿では1つ目の「定期修繕準備フェーズ」の課題とデジタル化アプローチについて説明する。

図2:定期修繕工事の流れ

一つ目のフェーズは、定期修繕準備である。工事の大きさにもよるが、大きな工事の場合は1年以上の期間をかけて行うこともあり、その分業務内容も多い。

また、このフェーズは定期修繕実施までの準備になり全て間接業務になる。人に依存した課題が多く最もデジタル化の必要性があるフェーズである。

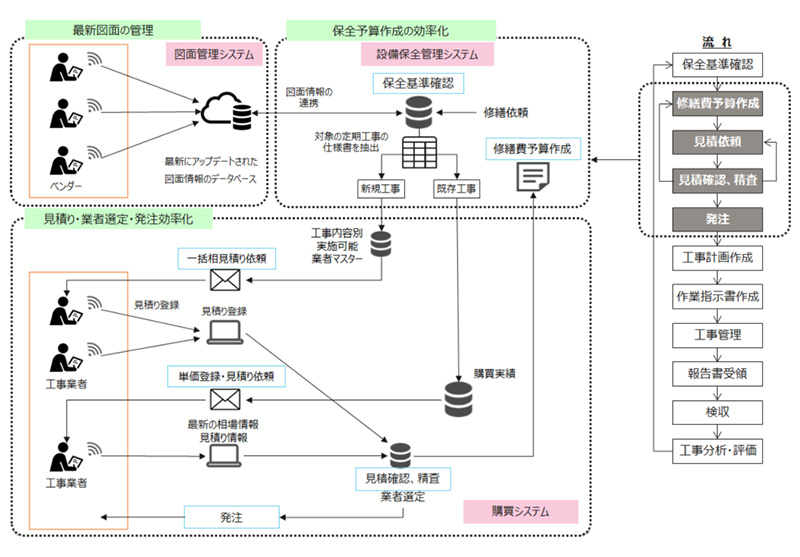

「保全基準〜修繕費予算作成」の手順では、設備保全管理システムから今回実施予定の定期修繕工事内容を抽出し、それぞれに必要な費用を概算で算出したものを集計して予算を見積る。概算見積算出の際には、購買管理システムに蓄積されている過去実施した工事の見積書を参考にできれば、膨大な見積収集作業の工数を削減できるのだが、下記の課題があり実際には個別で概算見積依頼をせざるを得ない状況である。

保全基準〜修繕費予算作成の課題例

定期修繕工事における修繕費予算やスケジュールを必達するため、プロセス産業の定期修繕工事においては、工事の作業はほとんど外注に依頼する。「見積依頼〜見積確認・精査」の手順では、各工事の見積依頼書を作成し、コスト・品質・納期などを総合的に判断して外注業者を選定するが、下記の課題があり見積〜業者選定は機械的な査定通りに行えない。

見積依頼〜見積確認・精査の課題例

ここまでに例として挙げた課題には、デジタル化での効率化アプローチは非常に有効であると考える。

以下にデジタル化アプローチの考え方を解説する。

【デジタル化アプローチ】

1.保全予算作成の効率化

2.見積・業者選定・発注効率化

3.最新図面の管理

保全基準〜見積確認・精査のデジタル化アプローチのイメージを図3に示す。

こうしたデジタルプラットフォームを活用し、業務の効率化を狙う上でのポイントは、確実にベンダーや工事業者にデータを登録してもらうことである。

そのためには、ベンダーや工事業者にも利用する事によりメリットがあることを理解してもらう必要がある。

例えば、

といったメリットが考えられる。

長期的な運用を考えると、単にプラント側だけにメリットがあるだけでなく、お互いにメリットがあるWin-Winの仕組みづくりが重要である。

図3:保全基準〜見積確認・精査のデジタルアプローチ イメージ図

冒頭でも説明したが、設備保全業務は欠かせない仕事であるし、将来にも必要な業務である。しかしながら将来の担い手の確保は年々困難になってきている。保全業界にとって少子高齢化の波は他業界以上に速いスピードで迫ってきていると感じる。

本稿ではページの関係上、「定期修繕準備フェーズ」の課題とデジタル化アプローチのみ説明したが、本稿が保全組織のデジタル化は遅れているとの意識を持つきっかけになり、活動促進の一因となれば幸甚である。

※化学品業関連コンテンツ:化学品業向け専用ソリューションサイトもご覧ください。

化学品製造業・卸売業のビジネス課題解決のヒントに!