- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

|

株式会社 日本能率協会コンサルティング dXコンサルティング事業本部 |

日本能率協会グループの発足は1942年。第二次世界大戦における国策的なミッションによって立ち上がった団体です。戦後は、そこで培ったノウハウを産業界に活かし、戦後の産業復興を支援してきました。

グループの母体となる一般社団法人日本能率協会の海外進出やビジネスの拡大に伴い、1980年に我々日本能率協会コンサルティングは事業会社として独立しました。グループの中でコンサルティングに特化しているのが、私の所属する株式会社日本能率協会コンサルティング(以下、JMACと表記)で、日系のコンサルティングファームでは最も歴史が古く規模が大きい会社です。

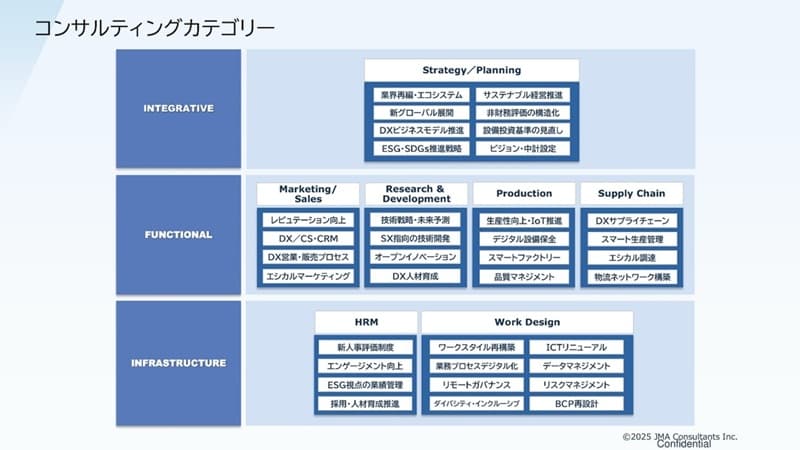

JMACのお客様は製造業や物流業の方が中心です。我々が手掛ける分野としては、以下の図で示したとおり、コンサルティングの総合デパートとでも言いましょうか、幅広い分野を網羅しています。

今回、DXという文脈でお話ししますが、その前に、我々が普段、どのようにお客様のDX支援をしているかをお話しします。

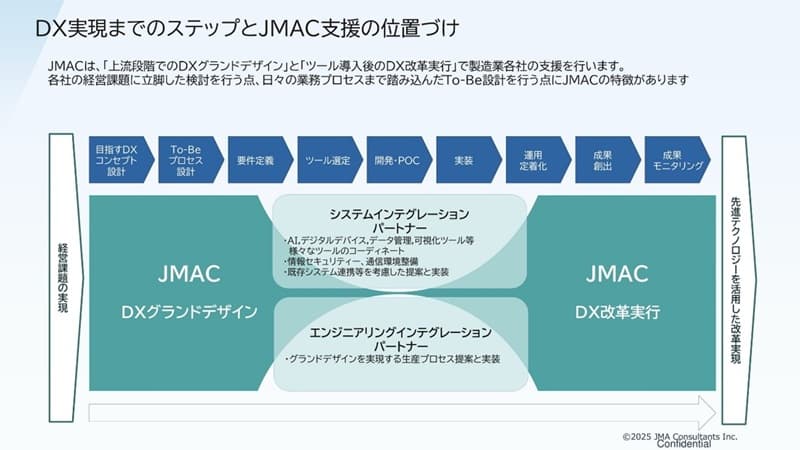

以下の図をご覧ください。

上の青い矢羽根のフローは、DX実現へのステップですが、我々の主戦場は、「DXグランドデザイン」の支援、つまり、「目指すDXコンセプトの設計」⇒「To-Beプロセス設計」⇒「要件定義」というところです。

その先は、「ツール選定」⇒「設計」⇒「実装」⇒「運用」というフェーズに入りますが、我々はコンサル会社ですので、ツール開発の機能は有していません。そこで、ITのシステムインテグレーションを行うパートナー企業や、エンジニアリングを行う企業とのパートナーシップで、お客様のDXを支援していきます。お客様側からすれば、一気通貫で、設計から実装、評価までができることになります。

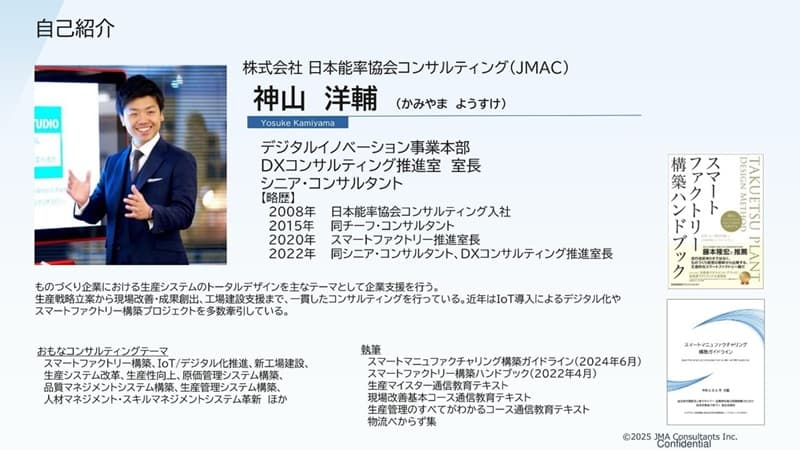

私は、JMACの中でDX推進を支援するデジタルイノベーション事業本部で製造業DX領域の責任者を務めています。もともとは、入社以来工場の生産性向上や品質向上、リードタイムの短縮など、改善活動を支援してきました。やがて、新工場建設を専門的に取り扱うようになり、その中で、デジタル化やDXが潮流となってきたことから、デジタルイノベーションの専門組織を作ることになったのです。

最近では、スマートファクトリーやスマートマニュファクチャリングといったテーマで支援をすることが多いです。

2024年6月に経済産業省とNEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)から『スマートマニュファクチャリング構築ガイドライン(以下、ガイドラインと表記)』が策定・公表されましたが、私は執筆を担当しました。

最近、ネットでも新聞・TVでも「DX」という言葉を目にしない日はありません。各社の取組を見ていると、大変進んでいる会社もあれば、二の足を踏んでいる会社もあります。

スマート化を考えるうえで重要なのは、他社の先進事例を真似したり、成功事例を自社に取り組むのではなく、自社なりのスマートマニュファクチャリング像を描くことです。

そのためには、自社の現状、目指す未来、そのために何をすべきかを明らかにし、自社にとってのベストを追求していく必要があります。

そういった考え方や、具体的なDX推進の方法が『ガイドライン』には書かれています。そのエッセンスを今日はご紹介したいと思います。

『ガイドライン』は、NEDOのウェブサイトからどなたでもダウンロード可能ですのでぜひお読みください。

会社のDX支援をするにあたって、私が必ずする話があります。

それは、

の2点。キーワードは「自社」です。

なぜなら、100社あれば100通りのゴールがあるはずだからです。各社のポリシー/ポジション/業界/クライアント/製品/工程/設備/リソースが違えば答えも異なるはずです。

ですから、他社の先進事例や最先端のツールを組み合わせたからといって、皆さんにとってのベストになるとは限らないのです。

もう1つ、スマートマニュファクチャリングを考える上で重要なポリシーがあります。それは、「このデジタルツールで何ができるか」から発想しないということです。

DXの企画には多くの場合、数カ月以上の時間がかかります。その間に、デジタルツールはどんどん進化していくからです。

結局は、「目的から考えましょう」ということになります。そんなこと、言われなくてもわかっていると思われるかもしれませんが、DX展示会などでキラキラしたツールを見てしまうとどうしても「これ、いいな。これを使って何ができるかな」という発想になりがちです。そこをぐっとこらえて「目的」から考えていく。「DXで何を実現したいのか」というところに徹底的にこだわってほしいと思います。

とはいえ、何から手を付けたらいいかわからない、という企業がほとんどだと思います。その場合はぜひ前述の『ガイドライン』を活用してください。

『ガイドライン』は、「まずツールありきではなく、自分たちは何をしたいのか」から、順を追って方針を決めていけるように構成されています。

『ガイドライン』のポイントを説明しましょう。

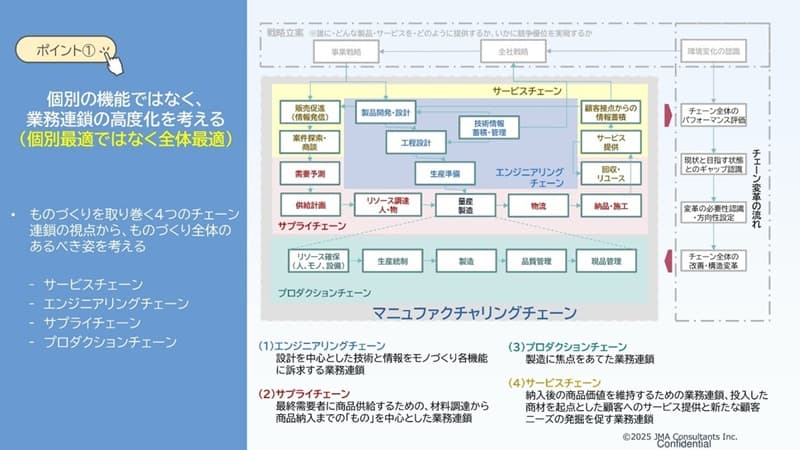

ポイント①:個別の機能ではなく業務連鎖の高度化を考える

スマート化のあるべき姿を考える時、個別最適ではなく全体最適で考えなければならないと言われます。では、具体的にどうやって全体最適を考えればいいのでしょうか。

『ガイドライン』では「4つのチェーン」すなわち、「エンジニアリングチェーン」「サプライチェーン」「プロダクションチェーン」「サービスチェーン」で、全体を俯瞰して、そのつながりをいかに良くしていくか。そういう発想で考えていきましょうと提案しています。

ポイント②:思考テンプレート集を活用した変革シナリオデザイン

ではその4つのチェーンのあるべき姿をどうすればいいのか。自分たちでゼロから考えるのは時間もかかるし難しいです。そこでガイドラインでは、4つのチェーンそれぞれについて「変革課題マップ」を提示しています。このマップには57個の変革課題が書かれていますが、この中から自社の重点課題として当てはまる項目を探索し、「どの項目とどの項目を実現できれば自社にとってベストと言えるのか?」を取捨選択していくことで、スピーディかつ網羅的な検討が可能です。

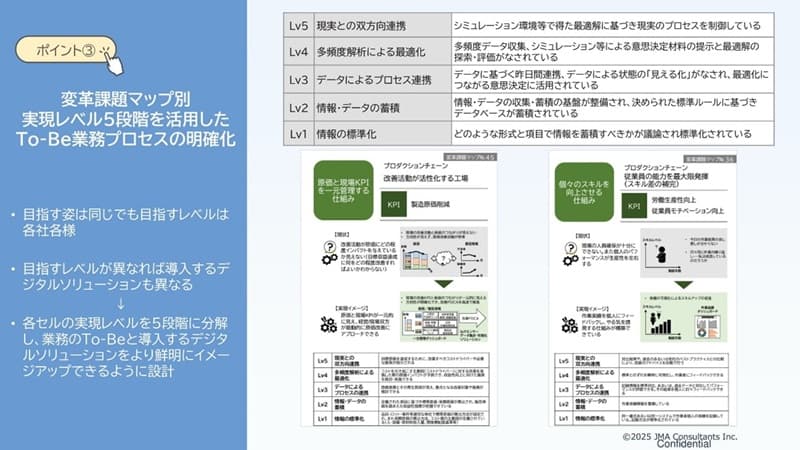

ポイント③:変革課題マップ別実現レベル5段階を活用したTo-Be業務プロセスの明確化

57の変革課題から、自社が取り組むべき課題を選択したら、次はどのレベルを目指すのかを検討します。会社の実態によって目指すレベルは異なるはずです。

ガイドラインには、57の変革課題それぞれについて、1〜5までのレベルを示しています。

目指すレベルが異なれば導入するデジタルソリューションも異なります。必ずしもレベル5を目指すのが良いわけではなく、あくまでも自社に合ったレベル感を想定していただくために、このレベル一覧は使用していただきたいと思います。

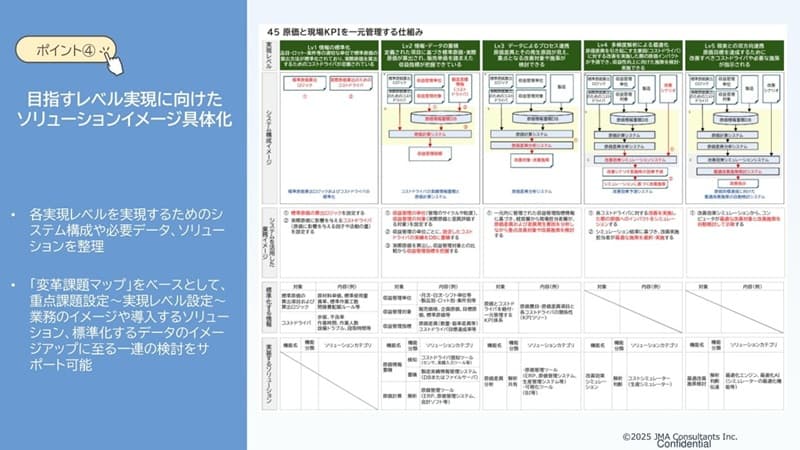

ポイント④:目指すレベル実現に向けたソリューションイメージ具体化

これまで、変革課題マップで課題を抽出し、各課題についてどのレベルを目指すかを整理してきました。次のステップでは、自社で設定したレベルのスマート化を実現するために、どんなシステム構成やソリューションが必要かを整理していきます。

『ガイドライン』では、目指すレベルの実現に向けた最適なソリューションをイメージできるようになっています。

以下は、例として「原価と現場のKPIを一元管理する仕組み」という変革課題に対して、どんなシステム構築が必要か、そのシステムを使用した場合、業務はどのようになるかをレベル別に示したものです。

以上のように、『ガイドライン』を使うと、自社にとって重点となる変革課題は何か、目指すレベルはどこか、どんなソリューションでそれを実現していくのかといった、一連の検討ができるようになっています。

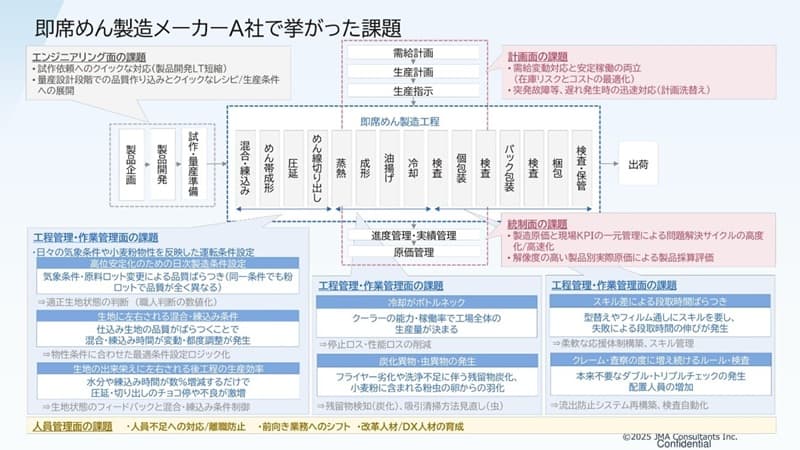

スマート化を進めるにあたって、食品製造メーカーには、共通の取り組み課題があると常々感じていますのでそれを紹介します。

以下はある即席めん製造メーカーの課題を抽出したものです(会社が特定されないように一部設定を変えています)。

エンジニアリング面では、新製品をいかに迅速に出していくかが課題として挙がっています。生産計画では、需要変動の対応や、在庫のリスクとコストをどうバランス化させるのかといった課題があります。統制面の課題では、原価が見えづらい。あるいは現場では一生懸命生産効率向上のために努力をしているが、それが原価にどれだけインパクトがあるのか見えてこないなどの課題が挙がっています。これらは、多くの会社の共通した課題だと思います。

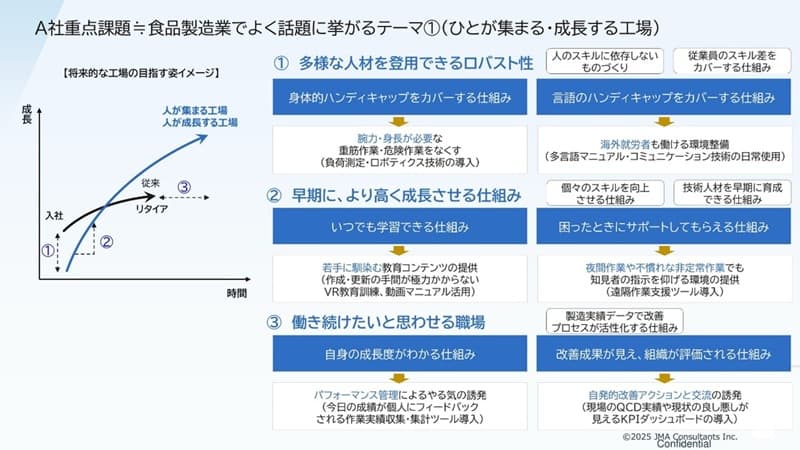

また、食品製造業でよく話題になるのが、人材の問題です。

人材不足は全業種共通の悩みですが、食品製造業では夜勤があるのでさらに人を集めにくい。なんとか雇って教育してさあこれからというときに辞められてしまう。それをスマート化によってどう解決していくのか。

人の問題を解決するために目指すべき方向性は2通りあります。

1つは、人をいかに成長させていくか。もう1つは自動化を進めていかに人に頼らない仕組みを作るかです。

1つ目は多様な人材を登用できるようにすること。たとえばロボットを導入してハンディキャップのある人でも容易に仕事ができるようなものづくりを目指す。あるいはマニュアル等の多言語化、動画による解説などによって外国人も働きやすいようにする。

2つ目は、成長カーブをより早く高くするための仕組みを考える。たとえばいつでも学習できるコンテンツの提供やVRを使った教育、動画マニュアルの活用、夜間作業や不慣れな非定常作業でも知見者の指示を仰げるような遠隔作業支援ツールを導入するなどです。

3つ目は、働きたいと思わせる職場づくりです。たとえば自分がどれだけ成長したか、あるいはチームとしてどれだけ生産性が向上したかをダッシュボードなどで見える化し、きちんと評価をしてあげることで、会社へのエンゲージメントを高めていく。

そういったことがデジタル化によって改善・実現できるのではないでしょうか。

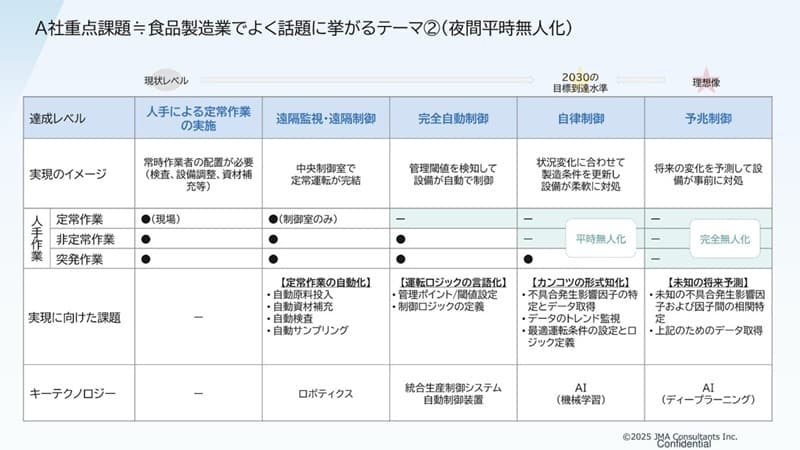

次によく食品製造業で話題に上がるテーマは、無人化です。

完全無人化を目指すとハードルが高くなりますしコストもかかってしまいますが、夜間だけ、あるいは何もトラブルが起こっていない平時だけは無人で運用できるという状況を目指していくことが一つの正解だと思います。

その実現をロードマップで表したのが以下です。

現状は、常時、作業者の配置が必要だとしたら、第一ステップとして、中央制御室で定常運転ができるようにする。そのために、原料投入や資材補充、検査、サンプリングを自動化していく。

そこから、定常作業の無人化、非定常作業の無人化、突発作業の無人化と、段階を追って完全自動化を目指していく。

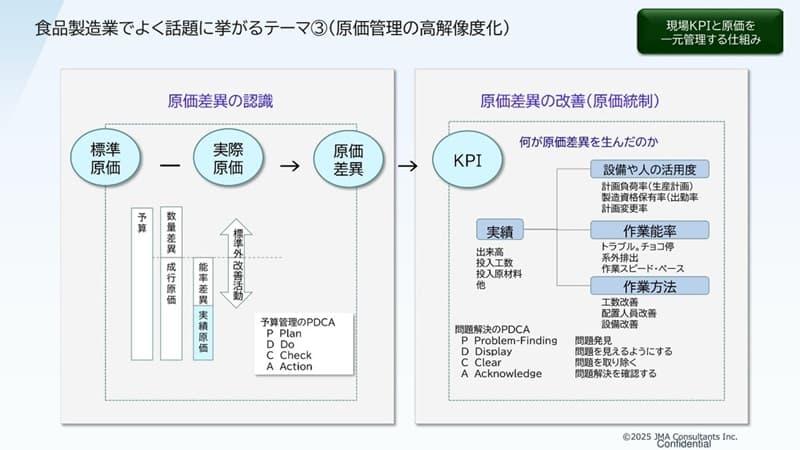

そういった取り組みとあわせて、現場のマネジメント、たとえば「現場のKPIと原価を一元管理する仕組み」が最近、クローズアップされています。他の業界ではよく出てくる話題でしたが、最近は製造メーカーでもよく聞くようになってきました。

下の図を見てください。

左側は原価管理、右側は現場のKPI管理項目です。多くの会社では、左右が連携せずぶつっと切れています。たとえば現場では、洗浄切替を10%に短縮したとか、設備のトラブルが先月の半分に減少したとか、一生懸命いろいろな改善をしていますが、経営側からしたら、それが一体コストにどれだけ効いているのかわかりません。そんな状態が多くの会社で起こっています。だから、現場からすると「こんなにがんばっているのになぜ評価してくれないんだ」となり、経営からすると「なぜ良くなったか、悪くなったかがわからない」から、製造側にどのような依頼をしたらいいかわからない。

そのような状況を解決するために、現場のKPIと原価を一元的につなげたマネジメントをデジタルによって実現していく。

たとえば、今月は加工費の原価差異がいくら出ています。製品別にみるとこの製品の原価が大きかったです。この日、洗浄切替に時間がかかり過ぎたことが原因です、というように掘り下られるようにし、問題解決につなげていく。

これをExcelや手書きの日報で管理するのは無理があります。こういうところにデジタルツールを使い、現場のKPIを一元管理していきましょう、という提案が最近非常に多くなっています。

今回の話をまとめます。

まとめ①:スマート化はシステムありきではなく、「何を実現すべきか」に徹底的にこだわることが非常に重要です。同じ食品製造メーカーでも、ビール工場とお弁当工場では考えることが全く異なりますから、「他社がこんなツールを導入しているからうちも導入しよう」という発想ではスマート化は失敗します。

また、「このツールで何ができるか」ではなく、自社の経営課題、業務課題に立脚しながら、自社にとってのベストを考えることが重要です。

まとめ②:各社固有の最適解を導くことがなにより重要です。そのための思考プロセスやフレームワークを、『ガイドライン』の中から紹介しました。57の変革課題マップや、各課題のレベル5段階の達成目標をヒントにしていただくと、考えやすいでしょう。

まとめ③:ものづくりを取り巻く4つのチェーン(エンジニアリングチェーン・サプライチェーン・プロダクションチェーン・サービスチェーン)のつながりを俯瞰的に見て全体最適を目指しましょう。

まとめ④:主役は「人」です。スマート化で生産性の向上や質の向上を目指すのはもちろんですが、そこで働く人の働き方改革、質の高い業務への転換まで追求をしたい。ですから、スマート化の検討をする際には、各階層の人の役割や組織の役割の変革、マインドチェンジを行っていくところまで落とし込むことが非常に重要だと思っていますし、我々がコンサルティングを行う上でも大切にしたいと思っています。

食品業の経営者・マネージャーの皆さまへ