- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

|

株式会社 日本能率協会コンサルティング 生産戦略に基づく生産システム再構築を主領域とし、新工場建設、生産プロセス再設計で多数の実績。JMACスマートファクトリー構築のコアコンセプトと構想実現ノウハウ「イメージセル」を開発。製造業デジタル化推進の第一人者である。 ・新工場企画、生産システム基本設計、移行管理、立ち上げ ・生産拠点再編成、総合的効果試算、移管計画、立ち上げ ・生産管理システム再構築、拠点適正在庫評価 ・生販在SCM最適化 ・スマートファクトリー構築。 |

昨今IoT、クラウド、AI、AR、5Gと言ったデジタル技術革新をベースとした、様々なサービスやデジタルツールが開発され市場に投入されている。自動運転、遠隔医療、メタバース、スマートシティ、そしてインダストリー4.0におけるスマートサプライチェーン、スマートマニュファクチャリングもその一つである。

スマートファクトリー構築は、最早ものづくり企業が取り組むべきデファクトの課題と位置付けられており、大半の企業の経営計画にそのワードは織り込まれているのではないだろうか。一方で実際に何をどのように進めて行けばよいのか分からない、考えてはみたもののこれがDXと言えるのか、と言った悩みを多く耳にし、ご相談をいただける機会が増加しているのも実態である。デジタルは手段であるに過ぎないと分かりつつも、スマートファクトリー化あるいはDX化と言う言葉だけが先走り、また日々生まれる新技術や新ツールを目の前にしてどう自社に適応していくのが正解なのか分からないと言ったお悩みは理解できる。

ではどのようにアプローチすべきか。本稿では筆者が推奨するスマートファクトリー構築の進め方を前段でご紹介し、後段で化学業界におけるDXの論点について言及していきたい。

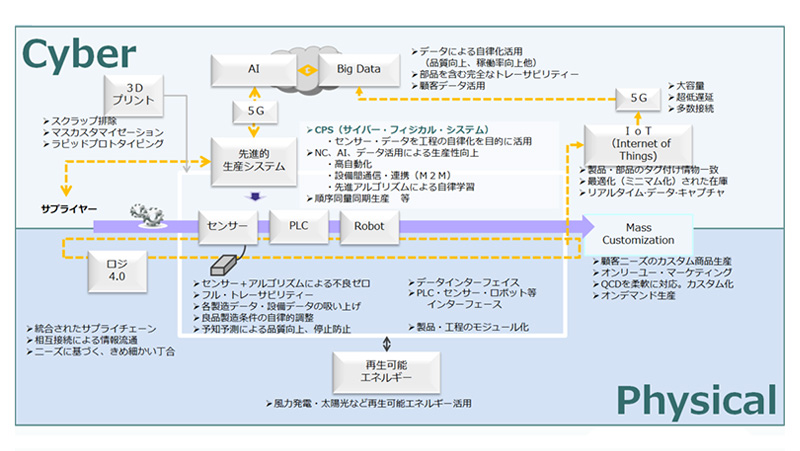

「今までにない“様々なデジタル技術”を取り込み、ものづくりにおける“様々な課題”を段違いに改革していく事がスマートファクトリーの主眼である。」取り組みの目的をこの様にとらえると、「デジタル技術で何ができるか」を考える事と、「どんなものづくり課題を解決したいか」を考える事の両面のアプローチが想定できる。陥りがちな失敗ケースは、前者のアプローチに偏るケースである。デジタルツールで何ができるか?これを我々は可能性発掘型のアプローチと呼んでいるが、展示会などで新しい技術を探索し、その技術を中心にスマートファクトリーをモデルとして描く事はできる(図1)。

図1:デジタル化された工場のイメージ ©JMAC 生産コンサルティング事業本部

しかしながらこの様に描いた絵は、日進月歩の技術革新を考えると書いた瞬間から陳腐化して行く。また、よくよく見ると、どの業界にも通じる一般的な絵になる事も理解できるだろう。デジタルから一歩離れ、「どんなものづくり課題を解決したいのか」をまずは整理する事が最も重要であり、その上でそれをブレークスルーできるツールを探索する方がより早道であると同時に、このプロセスを踏むことで、自社の環境やポジションあるいはポリシーに即した、独自のスマートファクトリーを描く事ができると考える。

ではどのように自社の課題をあぶりだしていけば、スマートファクトリーにたどり着けるだろうか。その4つの視点について御紹介したい。

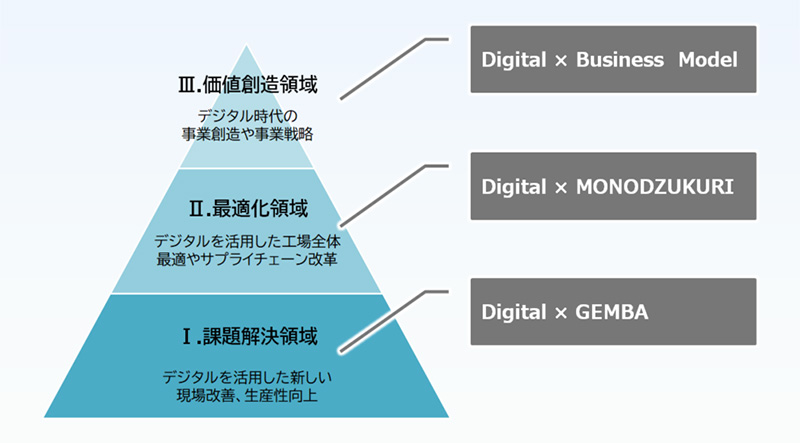

「身近な課題解決 or 事業プロセス全体」前者は現場主導のスモールスタート、後者は事業全体を視野に入れたデザインアプローチであり、スピード感、全体感、費用面などそれぞれ良し悪しはあるが、自社に見合ったアプローチを選択すればよい。

図2:イノベーショントライアングル ©JMAC 生産コンサルティング事業本部

「事業課題や現場の課題をまずは考える」前述の通りである。

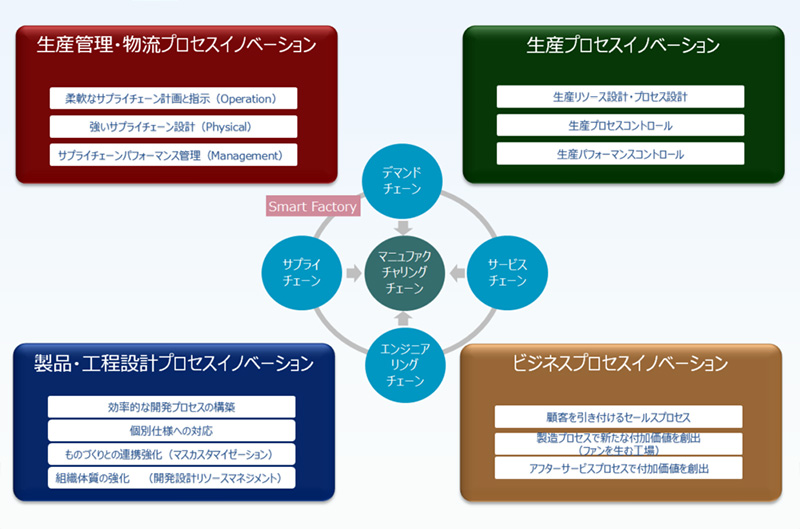

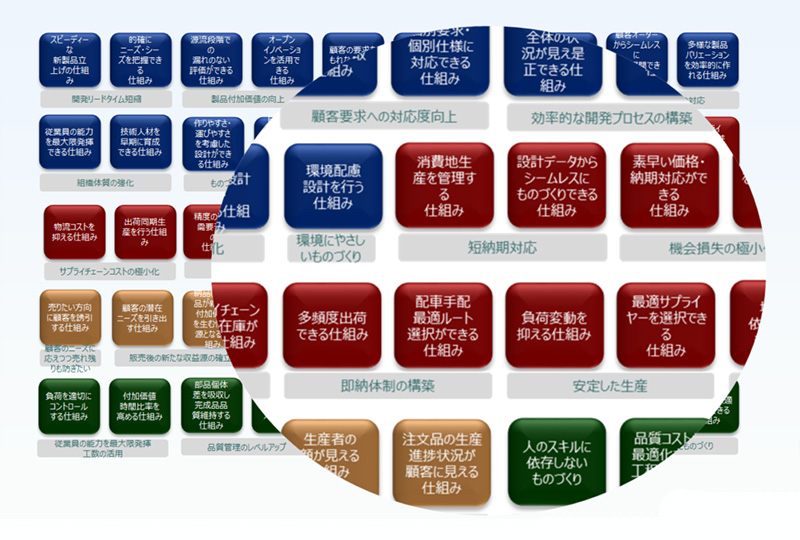

「エンジニアリングチェーン」「サプライチェーン」「デマンドチェーン」それぞれにおける工場の役割を考える。(図3)50のプロセス改革x実現の5段階をスマートファクトリーイメージセルとしてリファレンス化しているので、議論の入り口としてご活用頂きたい。(図4)

図3:4つのプロセスイノベーション ©JMAC 生産コンサルティング事業本部

図4:JMACスマートファクトリーイメージセル ©JMAC 生産コンサルティング事業本部

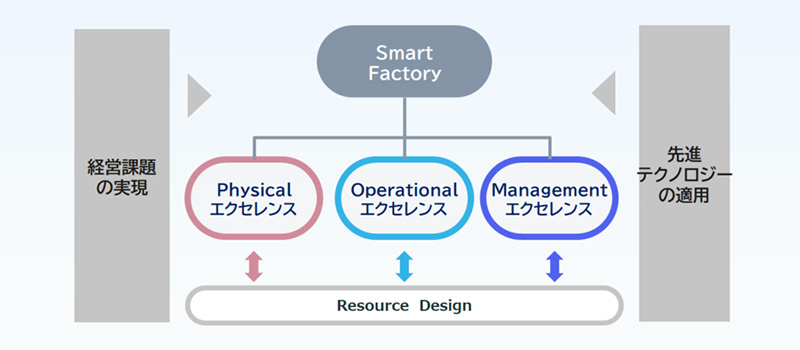

「生産システム = Physical(工程や設備や人)x Operation(計画や指示)x Management(維持向上のための仕組み)」と捉え、3要素のエクセレンスをデジタルで考える。(図5)

図5:TAKUETUPLANT Design Method ©JMAC 生産コンサルティング事業本部

それぞれについて詳述したいところだが、紙面の関係上難しいため、詳細は「スマートファクトリー構築ハンドブック(2022.4 日本能率協会マネジメントセンター)」にて事例を交えて記載させて頂いているのでそちらをご参照頂ければ、ご理解を深める一助になると考える。(弊社は、上記4つの視点をポリシーとしたJMACスマートファクトリーイメージセルを開発し、イメージセルを中心とした、TAKUETUPLANT Design Method によって、様々な製造業のスマートファクトリー化の支援を行っている。)

さて、化学品製造業のスマートファクトリー化について考えてみる。業界における事業環境変化については、高付加価値機能品へのシフト、CO2排出削減、環境汚染監視の厳格化、工場操業における高度制御の実現、国内生産からグローバル調達へのシフトなどが想定される。こうした変化についての理解は、本コラムシリーズ1〜4に譲るとして、この様な環境変化を捉えてものづくりはどう変わっていくべきか、その出口の一つとしてのスマートファクトリー化と見据えて考えて行きたい。表1は弊社デジタルイノベーション事業本部化学業界スマートファクトリー研究会における議論の一部紹介である。

| 1.顧客の個別要求を実現できる配合・製造条件変換の仕組み構築 |

|---|

|

| 2.バッチ・連続を組み合わせたものづくりが可能な生産&搬送・物流システム |

|

| 3.プロセス常時監視とリアルタイム運転制御システム |

|

| 4.危険作業の排除と設備保全の負荷軽減 |

|

| 5.エネルギー消費・マテリアルバランスモニタリングの仕組み |

|

| 6.品目・仕向け別個別原価管理の精度向上 |

|

表1:機能化学業界のものづくりに望まれる「改革テーマ」 ©JMAC 生産コンサルティング事業本部

表1では、6つの改革テーマとその意図、あるいは一段掘り下げたイメージを整理している。お気づきの様に6つの改革テーマの表現は、“デジタルツールの可能性”ではなく、“解決したい普遍的な課題” である。自社にとって重要度の高いテーマは何か、その議論を行った上で次にそれぞれをどのように実現していくかを考える。

例えば、2番目のテーマである「バッチ・連続を組み合わせたものづくりが可能な生産&搬送・物流システム」の実現を考えると、求められるいくつかの仕組みが想定でき、それぞれの実現のためには、デジタルツールに求められる要件とその前提となる業務課題が浮かび上がってくる。

| 求められる仕組み | システム課題 ※SIerソリューションの適用 |

業務課題 ※ユーザー企業が主導すべき事項 |

|---|---|---|

| 需要に連動した生産計画シミュレーションと最適なサプライチェーン選択 |

|

|

|

|

|

| 品目垂直切り替え時と品質のロバスト性確保 |

|

|

| 複雑化したサプライチェーンにおけるトレーサビリティ―確立 |

|

|

表2:テーマ2実現のための課題 ©JMAC 生産コンサルティング事業本部

こうしたテーマを実現していくための段階的ゴールを定め、上記の課題解決に取り組んでいくための体制や予算を時間軸に落とすことができれば、それが自社流スマートファクトリー構築のロードマップとなる。

ひょっとしたら、今の技術では突破できない課題もあるかもしれない。または現時点ではコスト的に導入を断念せざるを得ないものもあるかもしれない。しかしながら、近い将来技術的にも費用的にも導入可能なものがリリースされるかもしれない。その時に正しい選択をするための羅針盤としても、上述のような整理を自社なりに行う事が最も重要である。ここが「ツール起点の可能性発掘型」アプローチと大きく異なる点である。

デジタルツールは自社のクリティカルな課題を解決してくれる道具に過ぎない。しかしその道具は今までにない非連続な改革をもたらしてくれる可能性を秘めている。だからこそデジタル化は各社の重要な経営マターに位置づけられている。この改革は、決してソリューション提供企業に丸投げで実現できるものではない。経営レベル、現場レベル様々な課題を自社でイニシアチブ取りながら重点化し、賢くツール選択につなげていく事が成功のための必須要件である。

※化学品業関連コンテンツ:化学品業向け専用ソリューションサイトもご覧ください。

化学品製造業・卸売業のビジネス課題解決のヒントに!