テクノロジーで世の中をよくする会社

ウイングアーク1st株式会社は、2004年に設立した、企業向けソフトウエアおよびサービスを開発・販売する会社です。社員550名、売上高130億円。国内11拠点と、海外はアジア圏を中心に7拠点を展開しています。

データの価値を最大限に活かすことによりビジネスにイノベーションを起こし、企業を元気にし、世の中をよくしていくことを目指しています。

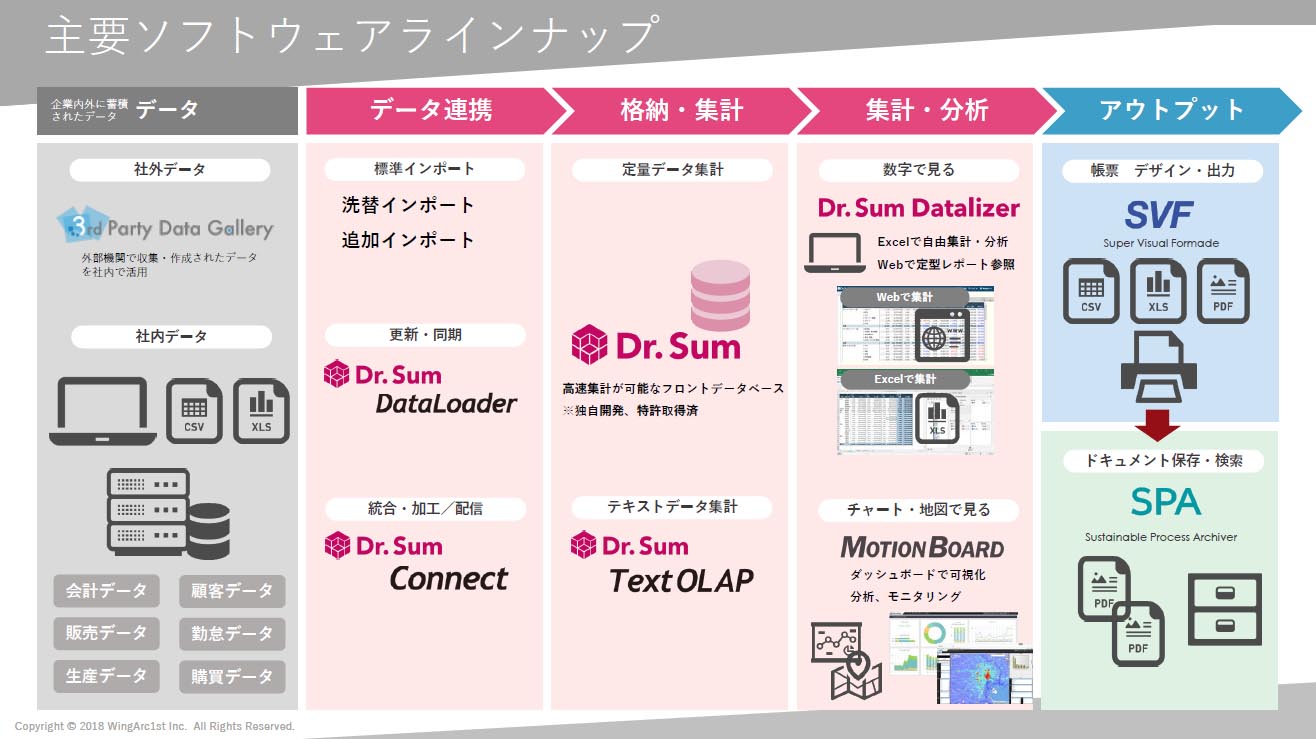

当社が扱う主要ソフトウエアには、Dr.Sum(データベースエンジン)、MotionBoard(様々な情報を可視化するツール)、SVF(Super Visual Format)(帳票出力ツール)があり、Dr.Sumは、5,760社、MotionBoardは1,492社、SVFは21,479社に導入いただいています。

今回は、MotionBoardを活用した、企業情報の見える化による生産性向上について事例を交えながら紹介いたします。

様々なデータを結合し見える化するMotionBoard

MotionBoardは、ビジネスインテリジェンスツールの一種で、営業データ、経理データなど、システムごとに分散しているデータを、一つのダッシュボードでひと目でわかるように可視化することができます。専門知識を要するプログラミングなしで、様々な形のダッシュボードを作成できることが最大の特徴です。

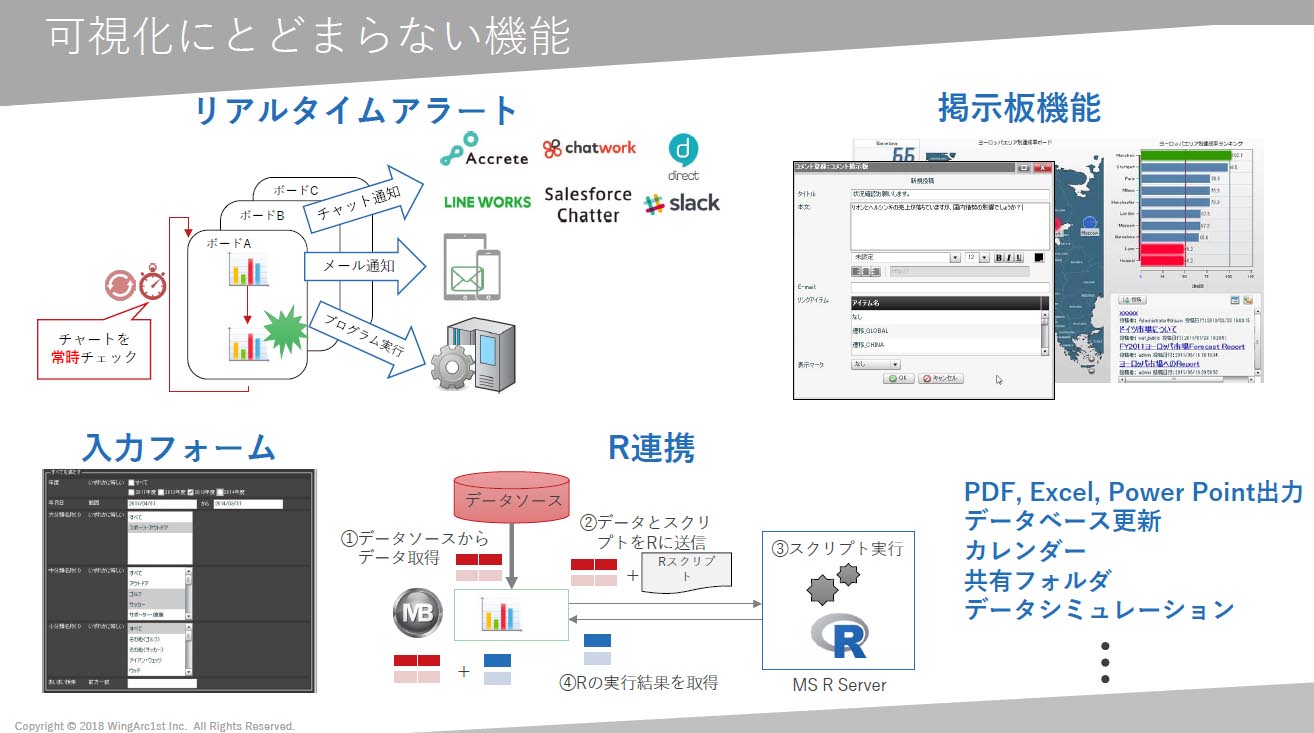

MotionBoardでできることは、可視化だけではありません。

センサーから発生する様々なデータ(IoTデータ)をMotionBoard が受け取り、瞬時に可視化し、アラートを出すといったことも可能です。たとえば電力量が特定の値を超えた、在庫が安全在庫数を下回った、機械のセンサー値が異常になったなどの際に、メールやビジネスチャットで通知する、プログラムを実行するなどの方法で通知(アラート)することができます。

集計データから、様々なチャートを生成したり、レポートとしてExcelやPowerPointファイルに出力し全社で共有したり、掲示板機能を利用してチャートにコメントを付加することもでき、社内コミュニケーションを活性化することができます。

また、OLAP分析機能も網羅しているので、集計データをさらに深堀りしたり、多角的な分析を行うことが可能です。

MotionBoardは、様々なデータソースに対応でき、また複数の異なるデータソースを一つのデータソースとして結合できます。オンプレミス環境のデータも、クラウド環境のデータも、MotionBoard上に集約することが可能です。

企業内の情報の80%は活用されていない

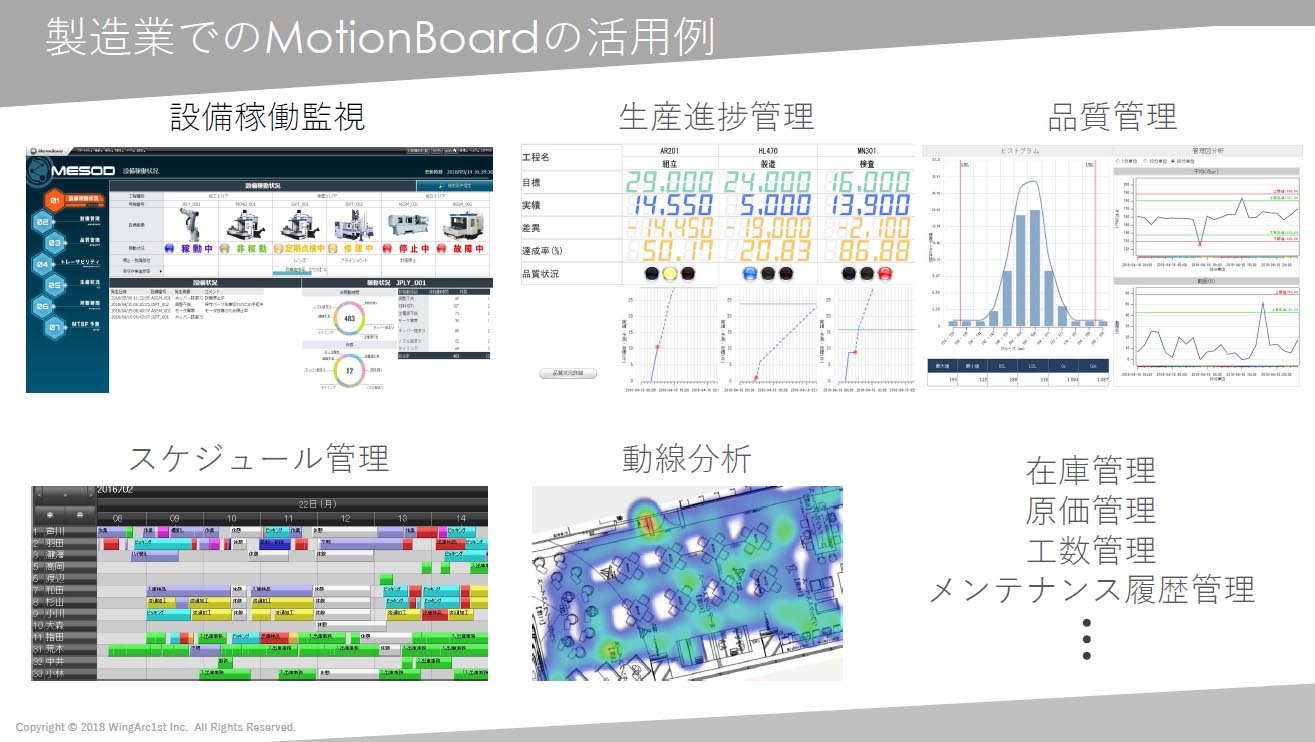

以下は、製造業でMotionBoardがどのように活用されているかを示したものです。

設備の稼働状況の把握、生産進捗管理、品質管理、スケジュール管理、工数管理等、様々な用途で活用されています。

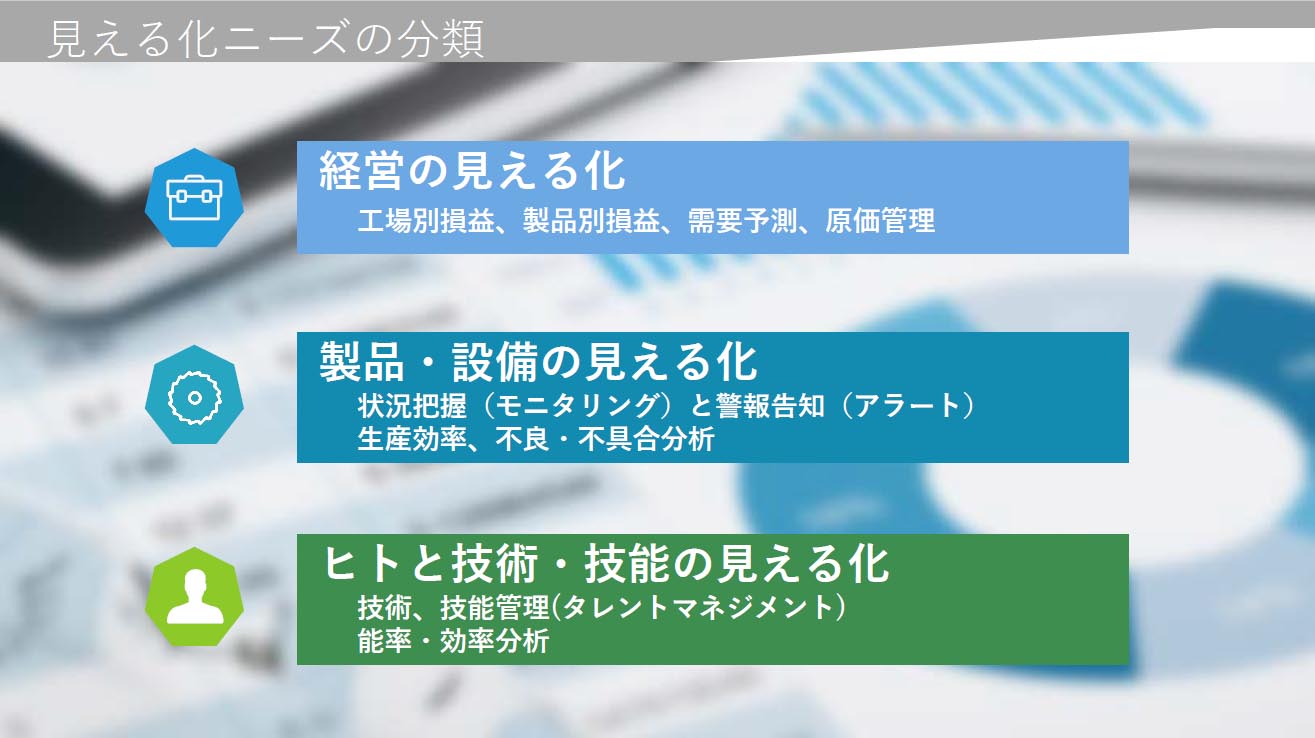

モノ作りの現場における、データの見える化のニーズは、大きくは、

- (1)経営の見える化

- (2)製品・設備の見える化

- (3)人・技術・技能の見える化

これら見える化の共通の目的は“改善”です。

改善のプロセスは一般的には、

- (1)現状把握

- (2)現状の数値化

- (3)目標値と現状のギャップの把握

- (4)解決策の検討

となります。

しかし、(1)(2)の段階で苦労するケースが大変多いのです。

20:80の法則をご存じでしょうか。

20は整理されている情報、80は整理されていない情報を差しています。

データベース化され目的に合わせていつでも使える状態になっている情報は全体の20%しかなく、残りは、紙や手書きの帳票、フォーマットがばらばらの各種ファイルなど、使おうと思っても使えない情報。あるいは、勘や経験といった属人的なノウハウなどです。

使えるデータが20%しかないのでは、現状把握がきちんとできず、改善もうまくいきません。

改善の鍵は、残り80%のデータをいかにとるかにかかっているのです。

そこで、様々な形式のデータや、センサー、カメラからの情報を結合し簡単に可視化できるMotionBoardが役に立ちます。

事例1:月次ベースの実績報告をMotionBoardで日次化

〜生産管理部門自らの手で、 PDCAサイクルの高速化をITベースで実現

ヤマハ株式会社様

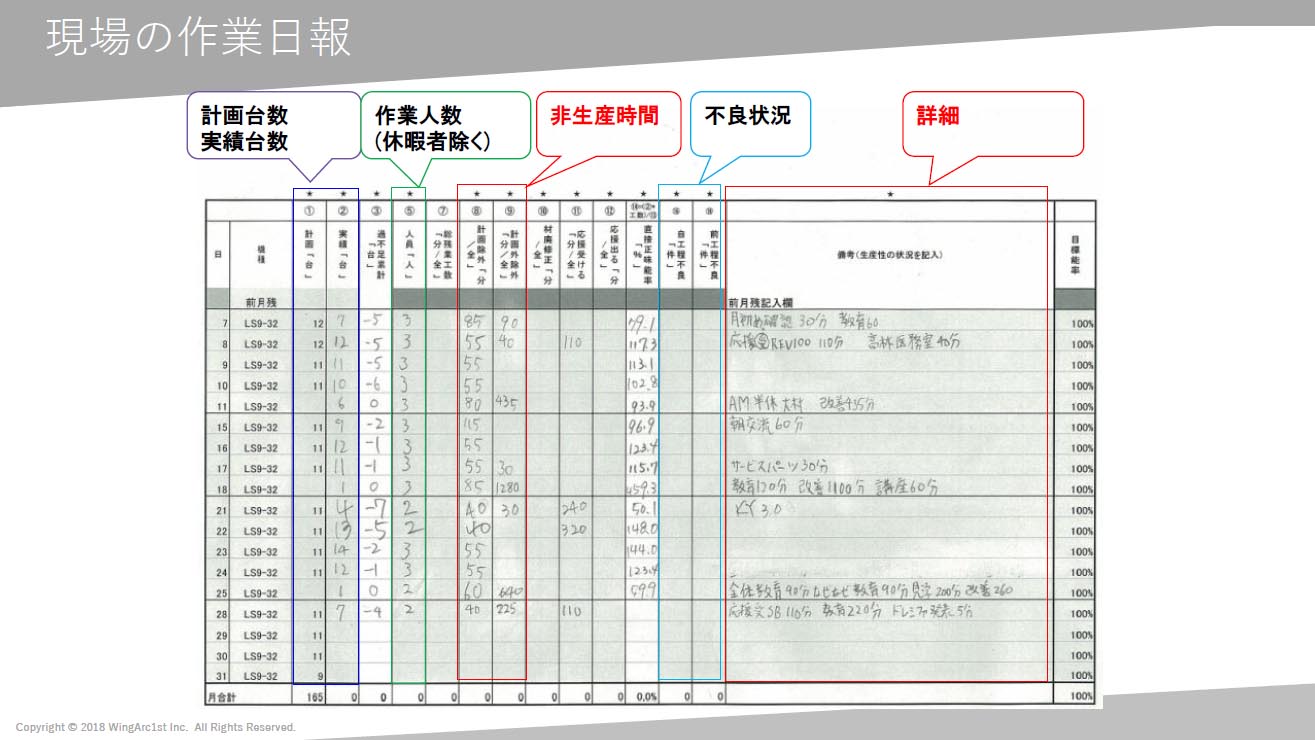

ヤマハでは、現場の作業日報を手書きで行っていました。各作業員が手書きしたものを、現場の責任者が1週間毎にExcelに転記し、管理職が1カ月毎に集計して経営会議で報告するというルーティンでした。しかしこれでは、1カ月前の情報を報告することになり、リアルタイムで課題に対応することができないという問題がありました。

そこで、タブレットを導入し、作業人数、作業時間、不良状況、出来高など現場のデータを、その都度その場で入力することを提案しました。

これによって、日々のデータがリアルタイムで把握できるようになり、またデータ入力業務や集計業務が不用になりました。結果的に、年間2000万円の削減効果が生まれました。

それだけではありません。原価のデータと照合して利益がどれだけ出たかなど、これまで見えなかったデータも見えるようになりました。他の班との出来高の比較ができることから、良い意味での競争が生まれるなど、各作業員のモチベーションが高まり、さらにはデータを活用してマネジメントするという意識が芽生えました。

しかし、現場にタブレットが持ち込めない、過去の紙の資産を捨てられない、紙での原本保管が義務付けられているなど、紙の運用は捨てられないという企業様もあるかと思います。

その場合、当社では、手書きの帳票や日報、図面等を読み取り、仕分け・データベース化するソフトウエアSPA (Sustainable Process Archiver)を提供しています。これによってアナログデータをデジタルデータ化し、MotionBoard上で可視化することが可能になります。

事例2:設備の稼働情報を収集し、さらなる生産性向上

〜取得できなかった設備データを活用して 生産性向上に役立てる実証実験を進める

株式会社ツバメックス様

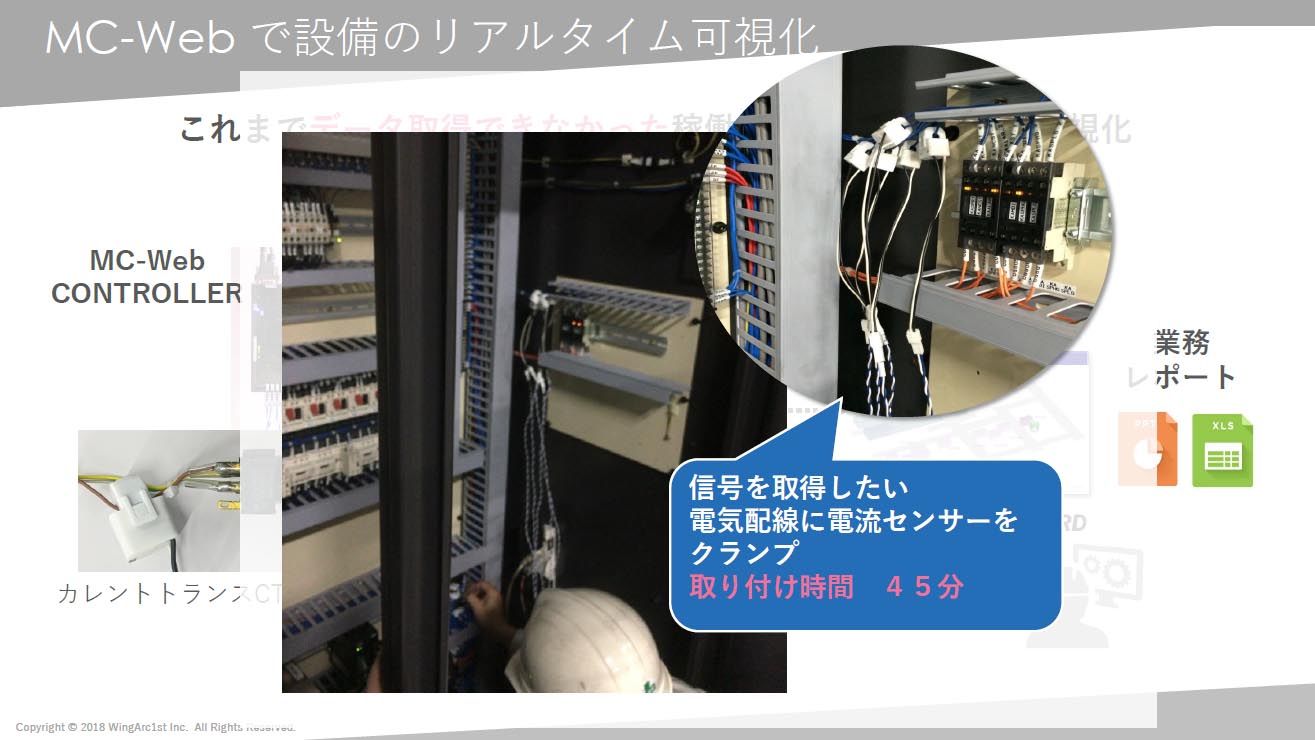

次は 自動車部品メーカーの工場設備の事例です。自動車メーカーが主要な取引先で、自動車の金型を製造する成形機、プレス機等、メーカーも年代もばらばらな機械が数十台もあります。

作業状況を把握するため、当初、作業員が作業日報をつけていましたが、精度が低いため、1990年代後半から、機械から直接データを取るようにしました。しかし、機械がばらばらで数も多いため、全ての機械に同じ装置をつけることができない。やるとしてもコストがかかる。

そこで、信号を取得したい電気配線に、 CTカレントセンサーという電流センサーを取り付けることを提案しました。センサーはクランプ状のものを配線につなぐだけなので工事も不用です。これにより、機械が動くとセンサーを通じて信号が送られてDBに蓄積され、それをMotionBoard上で可視化できるようになりました。

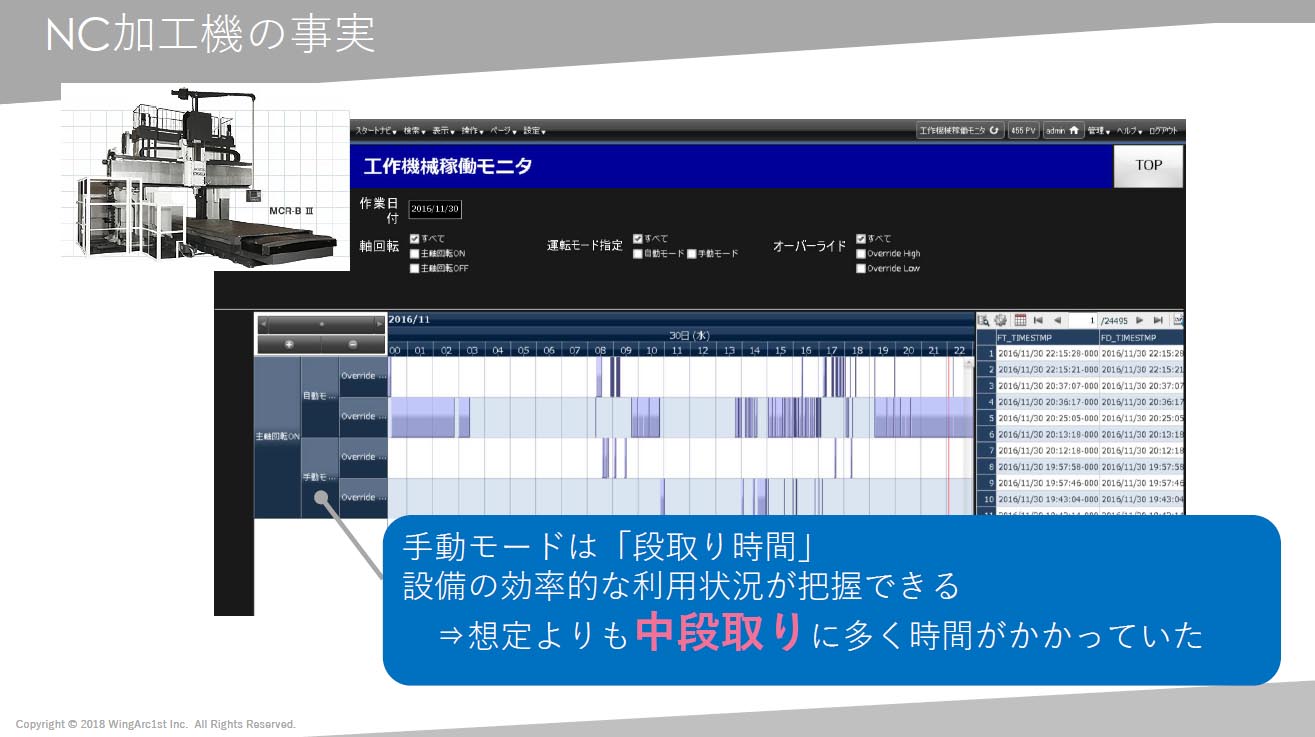

データを取ったことで、いろいろなことが見えてきました。

たとえば、鉄を削る加工機で、ある部品を削り出すのですが、本来は7時間で終了するようプログラムされているのに8時間、9時間かかっているものがありました。作業日報だけではその理由がわかりませんでした。

しかし、センサーによるデータを調べた結果、作業の途中で2時間ほど手動モードで機械が動いていることがわかりました。さらに調べた結果、その間は、人が機械を止めて中段取りをしていることがわかったため、中段取りの時間を加味した生産計画を立てていくことなりました。

事例3:人では取れなかった設備のデータを活用し品質向上へ

〜プレス機の荷重値のブレと前工程の情報を分析して不良の要因を推測、品質向上を実現

某自動車部品メーカー様

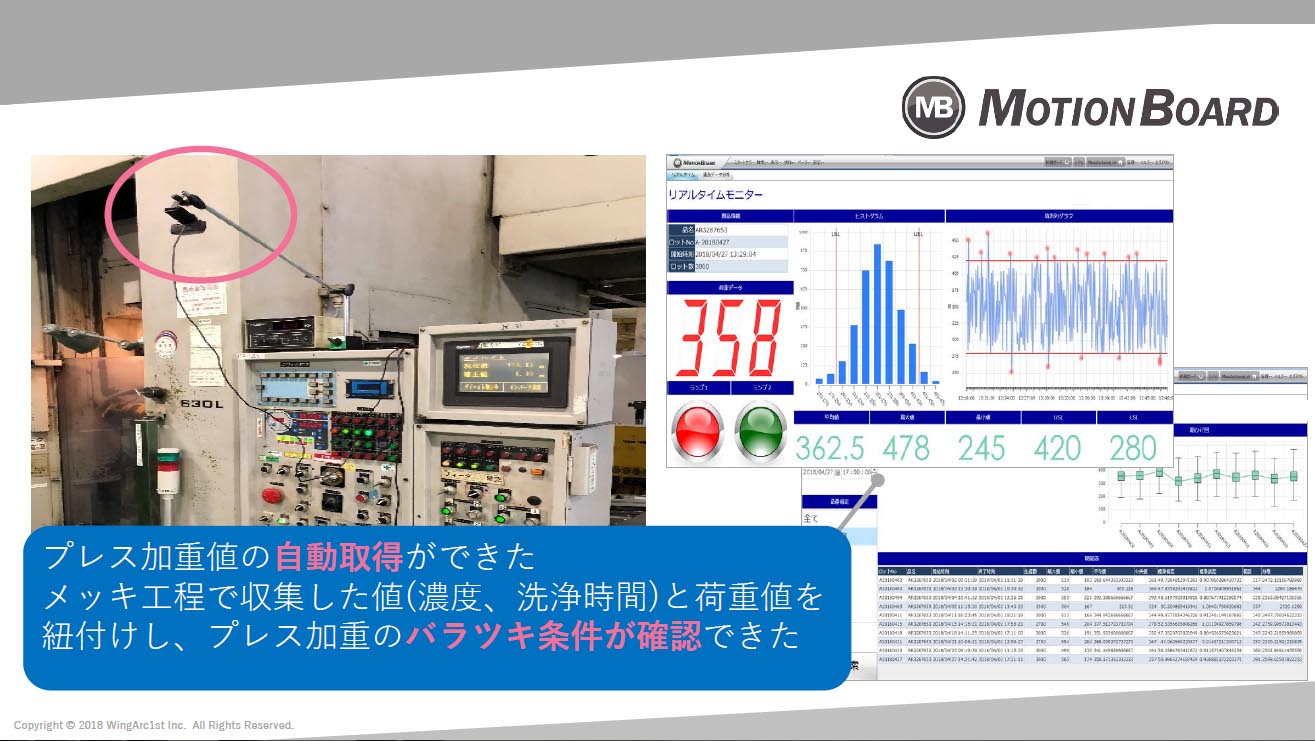

次は、某自動車部品メーカーの事例です。

プレス機で部品を製造する際に発生する、不良品を削減したいという課題がありました。プレスの荷重が安定しないことが原因と考えられましたが、荷重値のデータを取得できていないため、分析ができない。プレス機に取り付けられたディスプレイに、その都度、荷重値が表示されるが、それを人の手でいちいち記録していくのは難しいのが現状でした。

そこで、プレス機にカメラを取り付け、ディスプレイに表示される数値をその都度撮影、保存。撮影した数値をデータ化して蓄積し、MotionBoardで可視化するという方法を提案しました。カメラはマグネットで取り付けるだけで工事も不用です。

これによって、プレス荷重値がばらついていることが明らかになりました。ロット情報とプレス荷重値のブレをひも付けて、ばらつき条件を確認するところまでできて、これから改善につなげていくところです。

これらの事例を見ていただくとわかるとおり、どれも費用をかけず、簡単なツールを組み合わせることで、改善の最初のプロセスである、(1)現状把握、(2)現状の数値化の第一歩を踏み出すことができます。

まずは、データを取り、可視化して、ようやく改善策の検討に進むことができます。

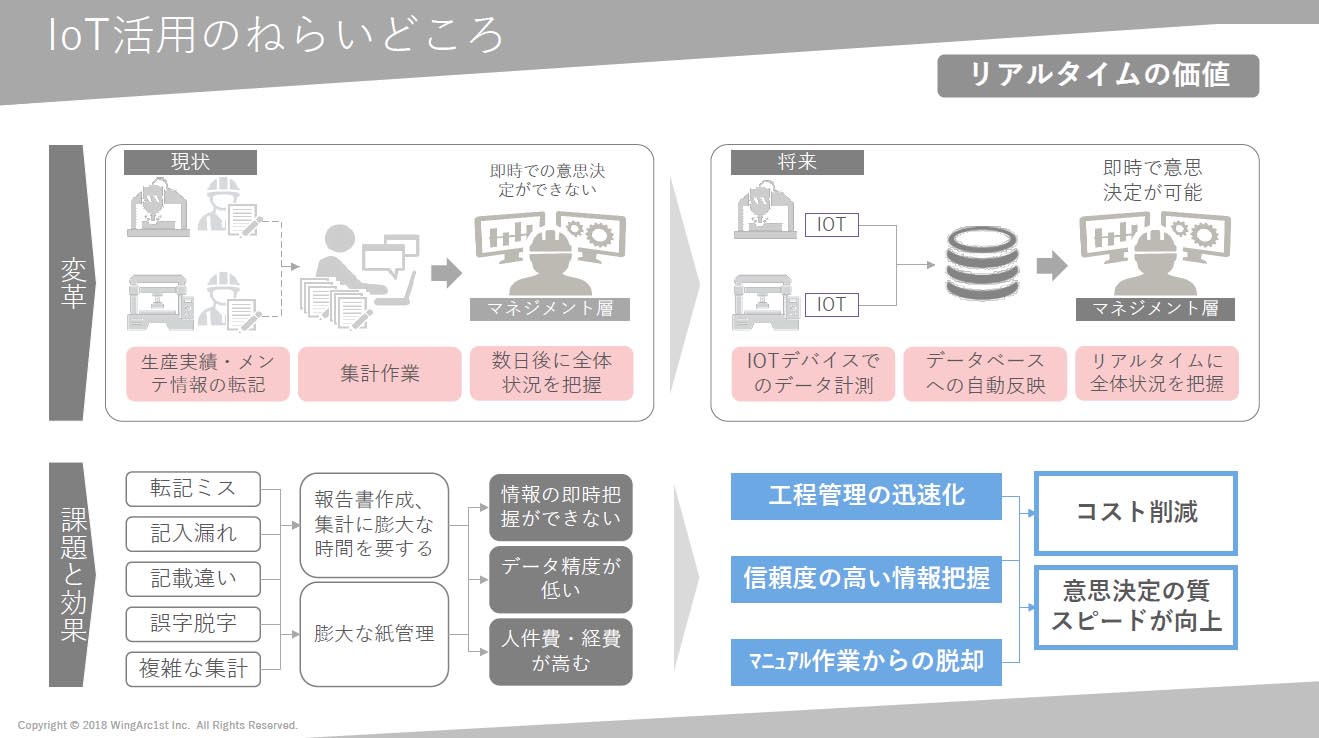

まとめ〜IoT活用のポイント

(1)まずは人がしている作業から

IoTを業務にどう生かすか。色々なツールやアプローチがありますが、まずは、人がやっている作業をIoTに移行することから始めるといいと思います。集計、日報、転記、レポート作成といった作業をデータ化する。手作業が減ることで現場からも喜ばれますし、データを出すことで、改善のポイントが見えてきます。

今まで想定していなかったデータも取ることで、新しい改善の糸口が見えてくることもあります。作業効率が向上しROI(投資利益率)も簡単に出すことができ、成果が目に見えるので、改善への動機づけも高まります。

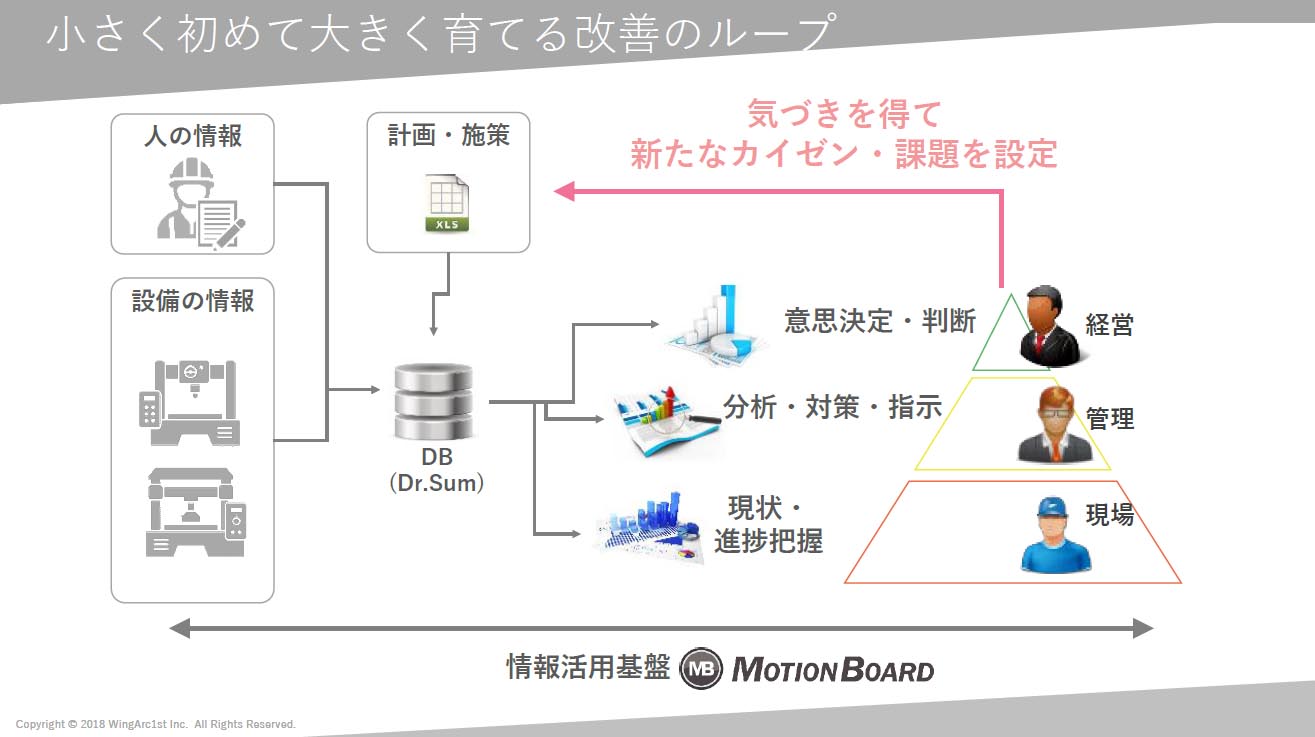

(2)3つのデータを組み合わせる

一つのデータだけを見ても改善はしづらいです。人の動きと、設備の動き、さらに物差しとなる計画、この3つがあれば改善は進みます。

同じデータを、現場では現状や進捗の把握に、管理職は分析・対策・指示に活用する。経営者は意思決定や判断に活用する。活用した結果をフィードバックすることも大切です。そのことによって新しい気づきが生まれ、成功体験が次のモチベーションとなり、データを活用するという文化が定着していくのです。