物流の改善の効果は利益に直結する

私が所属する東京海洋大学は、2003年に二つの国立大学「東京商船大学」と「東京水産大学」が統合して生まれた大学です。前身の大学名に「商船」が付いていることからもわかるように、昔から載貨論という船への荷役、積み付けをはじめとする物流についての教育に取り組んできました。特徴は、工学的に教えることで、輸送以外にも、現在では情報やマーケティングも付加して教えるようになっています。私は、在庫管理や作業管理を担当していて、普段からいろいろな物流の改善事例に現場で触れる機会がありますので、本日はそのいくつかを紹介したいと思います。

本日の内容は次の3点です。

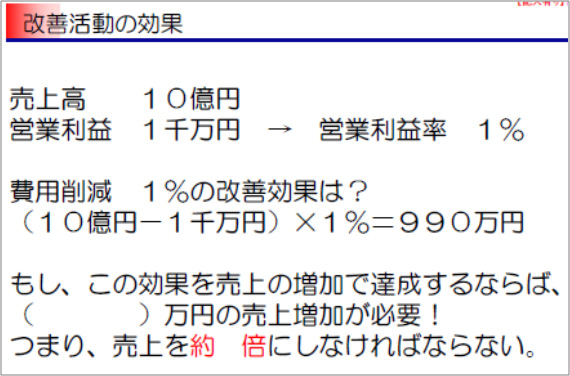

まず、経営における改善の重要性について話します。この改善の効果は、どれぐらいあるのか。簡単な例を作りました。

上記の例では、費用削減1%の改善効果は990万円になりますが、この効果を売り上げの増加で達成しようとすると、9億9000万円が必要となります。単純に言えば、売り上げを2倍にしないとならないのです。

コスト削減は、利益に直結するので効果がとても高いのですが、物流の現場の方たちは自身の努力の大きさを十分理解されていないことが少なくありません。企業も、売り上げを伸ばすことばかりを意識し、費用削減の意識をあまり強く持っていないことが多く見受けられます。

このような意識を改め、改善は利益に直結する重要な活動であるとしっかりと理解し、改善に取り組んでほしいと思っています。

物流の改善をするときは全体の流れを見失ってはならない

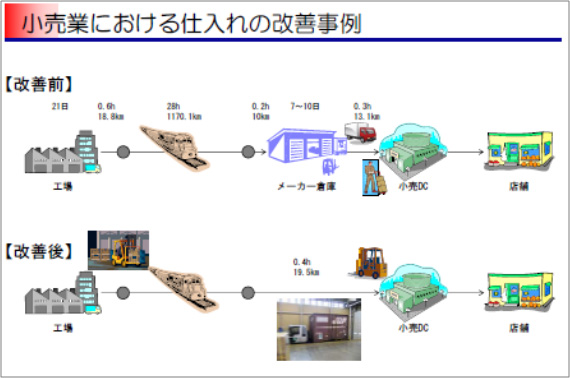

一つの改善事例を紹介したいと思います。関東の飲料メーカーが北海道の小売企業に荷物を運ぶ際の改善事例です。

当初、このメーカーは、鉄道を使って工場から北海道のメーカーの倉庫まで商品を運んでいました。そして、小売企業のDC (Distribution Center)に運び、そこから店舗に配送するという流れでした。

このメーカーは、この流れを見直して、商品を工場から小売DCまで直接運ぶように変更しました。飲料品なので、夏になれば数多く売れます。メーカー倉庫に入れてもすぐに大量に出て行くので、わざわざ在庫を一時的に持つ意味がなかったのです。一般に、費用というのは活動するたびに発生します。倉庫を使わなければ、ここでの活動費がすべて削減できます。

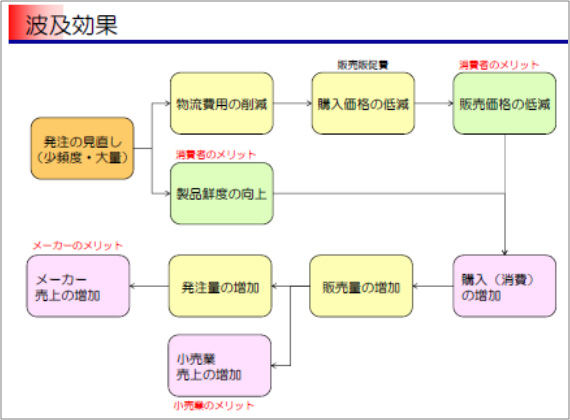

この改善効果は、これだけにとどまりません。改善前は、商品がメーカー倉庫に1週間から10日ほど滞留していましたが、これがなくなり、小売企業に早く商品が届くようになりました。小売企業は日々、商品の新しさや安さで勝負していることが多く、新しい商品をいち早く店頭に並べられれば、売り上げの増加につながります。また、物流コストを削減できたことで、販売促進という形で小売側の仕入原価を下げることも可能になります。店頭での価格も下がり、消費者のメリットも生まれます。当然、小売側の売り上げが伸びます。多くの商品が消費されれば、メーカーの利益も増加します。実際に聞いた話では、販売量が3〜4倍に増えたそうです。

これらの波及効果をまとめると、次のようになります。

ここでとても重要なのは、この改善でデメリットを被った関係者はいないということです。メーカー倉庫を使わなくなりましたが、そこはメーカーの子会社が運営しているので、メーカーの負担が減っただけです。

売り手よし、買い手よし、世間よし サプライチェーン全体を強くする

私が改善の現場を多く見てきて思うのは、自社の利益だけを考える企業は最終的には勝てないということです。自社の利益だけを追い求めれば、関係する企業が利益を確保できなくなり、やがて疲弊してサプライチェーン全体が弱くなり、関係企業がすべて力を失っていきます。

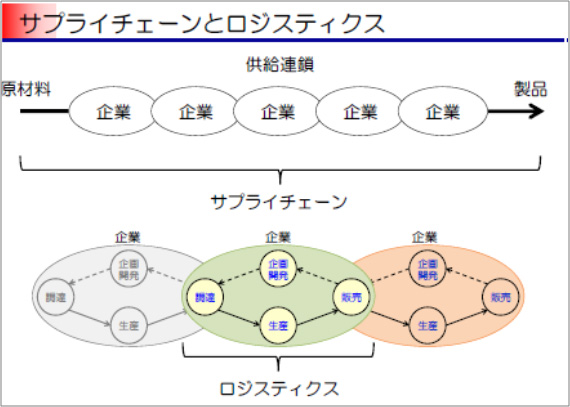

サプライチェーンとは、次の図のように企業が連なる供給連鎖です。

一つの企業の中では、「調達」「生産」「販売」という活動が行われますが、川上側の企業の「販売」は川下側の企業の「調達」となり、次々につながっていきます。物流は、この販売の送り主と調達の受け主をつなぐ役割を担っているのです。

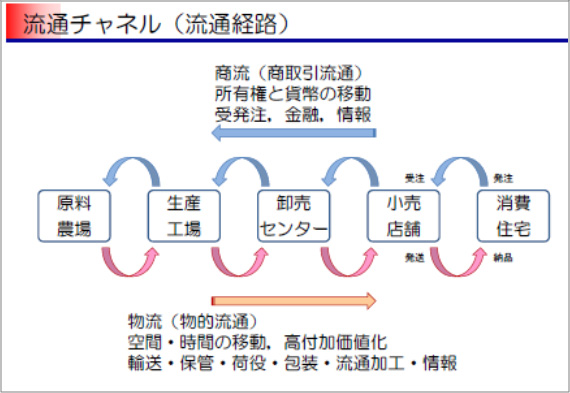

次の図のように、物流の需要は、小売企業から卸、卸からメーカーに対して発注することに応じて生じます。言い換えると、必ず商流があって物流があるわけです。だから、物流の改善に取り組むときは、商流の流れも含めたサプライチェーン全体を考えなくてはならないのです。

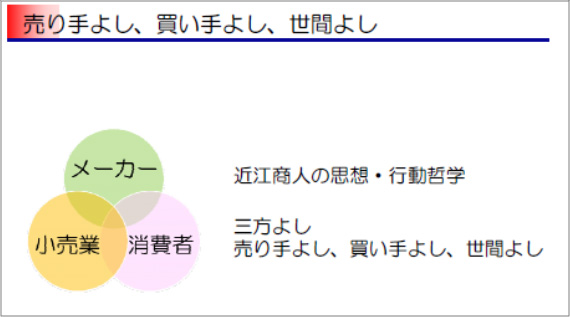

物流の改善をするときは、商流の担当者も巻き込むことが一つのポイントです。なぜなら、小売企業の中でも、物流の担当者はサプライチェーンの流れを理解していることが多いのですが、商流を担当する発注担当者はわかっていないことが多いのです。「こう発注すれば、全体コストが下がって、やがて仕入価格も安くなります」と説明しても、なかなか理解してもらえない。この壁を乗り越えるためには、発注担当者をうまく巻き込むことです。そして、全体の流れを理解した上で、関係者全員にメリットがあるように改善に取り組む。近江商人の思想・行動哲学で、「三方よし」という考え方があります。売り手よし、買い手よし、世間よし。このような視点で物流の改善をしたとき、大きな効果が現れるのです。

関係する企業が互いに一歩ずつ踏み込む

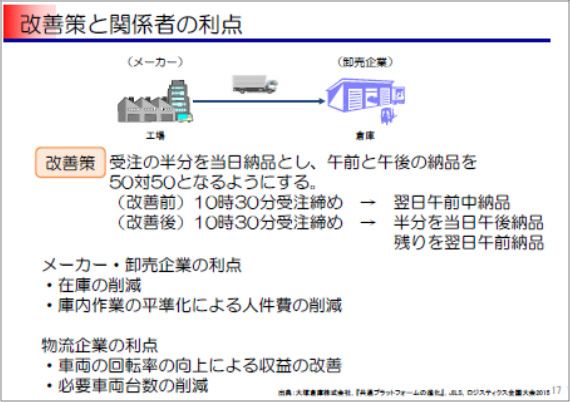

もう一つ事例を紹介したいと思います。トラックによる商品の納品に関わる改善です。

トラックの納品は、午前中に求められる場合が多くあります。サプライチェーン全体で見れば、人手不足と言われているトラックの運転手が午前に多く必要となり午後は少なくなるというのは、とても悪い状態です。トラックの回転率をうまく高める必要があります。

そこで改善策として、納品を当日の午前と翌日の午後に半分ずつ分けることにしました。大事なポイントは、半分の納品を従来よりも早くしたことです。もし、従来よりも遅くするとなると、受け主側のリードタイムが伸びるので、デメリットになります。逆に、従来よりも早くすれば、物流業者はトラックの回転率が上げられ、受け主側はリードタイムを短くでき在庫の削減となり、さらに庫内作業の平準化もできるので、互いにメリットが出てきます。

トラックの動きを調べるとわかるのですが、トラックは意外と止まっている時間が多いのです。これは、荷役や荷役待ちに多くの時間が取られるからです。ここは改善すべきところなのですが、今の中小の物流業者は、コストを下げることを強く求められて、スタッフの余裕がまったくありません。改善したくてもできない状況です。無理強いをしても意味がないと気づいた荷主企業の中には、物流業者を支援するためにスタッフを派遣するなど、サプライチェーン全体を強くする取り組みに踏み出すところが現れています。サプライチェーン全体として大きな改善をするには、このように関係する企業が互いに一歩ずつ踏み込むことが重要です。

KPIという指標は相対的なもの 数値の意味を理解し合うことが重要

KPIについて少し話したいと思います。

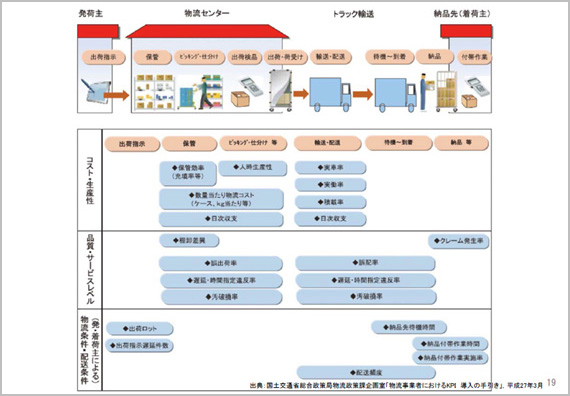

物流においては、次の絵のように、指標をいろいろと取ることができます。

まず注意しなくてはならないのは、多くの場合、指標は相対指標であるということです。その指標が持つ意味をしっかりと捉えて、比較する相手をきちんと見つけ、例えば過去の自分や同業他社と比べたときに、はじめて何かが見えてくるのです。

参考事例を一つ出します。日用品を扱っている小売業者が委託する物流業者の事例です。

この物流業者では、KPIを用いてピッキングの生産性をうまく管理していました。どのような指標かというと、1人の作業員が1時間でいくつピッキングができたかという指標です。この指標をKPIとして活用し、仮に、普段、1人が1時間で100ピースの作業をできるとして、その指標の数値が90や85に減ったら、その時点ですぐに原因究明を始めていました。すると、季節が変わって商品が入れ替わったとか、ピッキングしにくい大きなトイレットペーパーが多かったとか、だんだんと原因がわかります。

注目したいのは、指標に対して基準を設け、指標の数値が変わったら、必ず現場と対話をして、議論しながら原因を究明するという仕組みを整えたことです。原因が商品特性なのか、ミスなのか、きちんと区分けして、改善すべき点があればすぐに対応していく。これを丁寧にやり続けて、生産性を上げていました。

小売業者と物流業者の関係はとても良好で、荷主企業が「この指標でこの基準以上にやってください」と一方的に押しつけることは、決してしていませんでした。指標の数値だけを見ず、その背後にある原因を見て、商品特性であれば、荷主企業も「仕方ないよね」と理解していました。物流においては、指標の持つ意味を関係者同士で共有することがとても重要だと思いました。

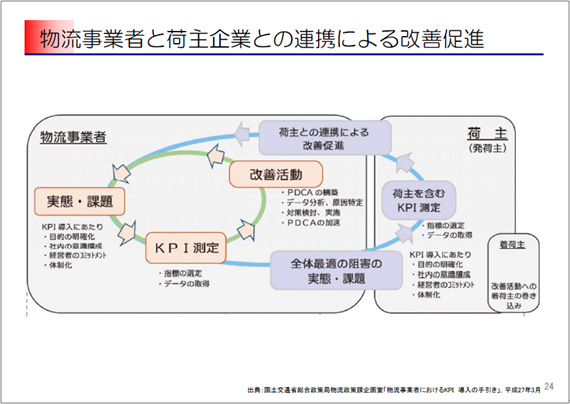

国土交通省では、物流業者と荷主企業が連携して改善するやり方を、次のような図で示しています。

最後に、経営における改善の重要性は何かということを改めて説明したいと思います。改善は、企業競争力の向上や企業価値の向上だけでなく、サプライチェーン全体の価値の向上にもつながります。サプライチェーン全体で生産性を上げれば、自社の競争力や価値も上がっていきます。ここがとても重要なところです。

改善をするには、幅広い視点を持つことが大事です。例えば、商品の包装設計を考えるときは段ボールのサイズにピッタリ合うようにするとか、発注をするときもパレットが積み上げられる数量にするとか、全体を常に考える。KPIについても、指標をとることで物事を定量的に見続け、変化が生じたときは、その原因を物流会社と荷主企業が一緒になって突き詰めていく。これらのことを丁寧にやり続けることが全体の強さにつながっていきます。関係する者同士が広い視点で改善に取り組めば、サプライチェーン全体の価値は底上げされていくはずです。