レッドホースコーポレーション株式会社は、東京の豊洲に本社を持つ売上高14,105百万円(平成27年12月期)規模の会社です。全国に26拠点の営業所、17の店舗を持っています。国内外の旅行者を対象とした、各種旅行用品やおみやげ品の通販が主要な事業です。

当社では2007年に、内田洋行の「スーパーカクテル物流」を導入し、物流業務の改善に踏み切りました。その事例を紹介いたします。

改善対象の特定、目的・行動の明確化が重要

改善にあたっては、改善の対象、目的、それに向けての行動を誰にでも納得できるように明らかにしなければなりません。

今回は、目的と行動を以下のようにまとめました。

売上低下が改善のトリガーに

ところで、なぜ改善が必要となったのでしょうか。

2000年までは努力をしなくても売上が上がった時代です。物流部門は、販売部門の指示に従って商品を発送するだけでよかった。量をこなすだけで、創意工夫もなく言われたことだけをやっていました。

ターニングポイントは2001年です。米国でのテロ、翌年の新型感染症のSARS、その後も各地で紛争があり渡航者数が激減。一方、2000年の雪印の集団食中毒事件以来、賞味期限に対する管理が厳しくなっていました。以前は、食品を扱う会社でありながら賞味期限に対する関心が高いとは言えませんでした。

このような状況を打破しようと、各部門が独自にキャンペーンを仕掛けたりスポット品を乱発したりしていましたが、売上は上がってもコストがかさんだり不良在庫を抱えるなどの弊害がありました。不良在庫については、どの部門が仕入れたのか責任があいまいで、誰も責任を取らないという状況が続いていました。

このような状況を改善するため、物流業務の改善に踏み切りました。

物流改革は「コスト」「品質」「効率」をベストにすること

ロジスティクスとは仕組みの最適化だととらえています。最適化とは「業務の遂行手順、方法」が適切な状態であること、適切とは、「コスト」「品質」「効率」がベストであること。

そのためには、現状を把握し、正しい手順で改善することが必要です。しかし、人によって改善のレベルや実現度合いにはばらつきがあります。

正しい改善を行うためには、「認識」「計画」「適応」が大事です。

特に大事なのは、現状の問題を「認識」することです。なぜそれをしなければならないのか、なにが問題なのかがわからないと先に進めません。

問題がわかれば、おのずと原因と対策が出てきます。

対策がわかれば、あとは優先順位を考えること。結果が見えやすい、影響力の大きいところからスタートするのがポイントです。

「スーパーカクテル物流」導入の成果

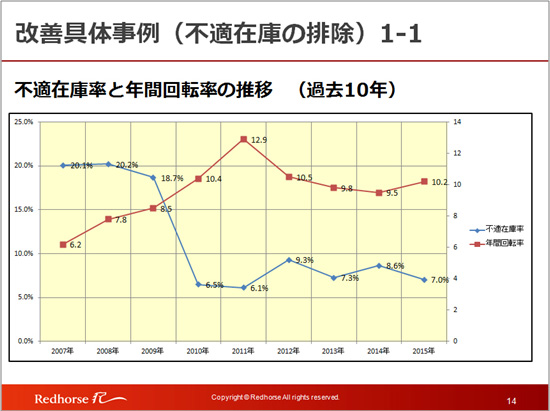

下表の赤線は、年間の商品の回転率を示しています。「スーパーカクテル物流」を導入した2007年から2015年の8年間で、回転率が6.2%から10.2%まで向上しました。

青い線が不適在庫(賞味期限間近、過去3月動いていない)率です。こちらは20.1%から7.0%に減少しました。

どのようにして、この改善が実現できたのでしょうか。

まず、不適在庫はなぜ発生するのでしょうか。調べたところ、以下のような課題がありました。

・専用品の増加(現在3000アイテムの取り扱い品がある)

・使用期間が不透明

・必要数算出基準、仕入方法が曖昧

・欠品リスクへの過剰な配慮

・適正在庫の基準が曖昧

これまでは、誰が仕入れたのかが管理されておらず、仮に商品が不良在庫化した場合でも、誰も責任を取らない。欠品を恐れて過剰に在庫を抱えてしまった場合も「なんとか売り切ります」という精神論だけで通してきました。このようなことから不良在庫がどんどん増えていました。

社内の基幹システムの商品のマスタに商品毎の主要部門を登録するようにしました。これにより、過去3カ月動いていない商品があれば、責任部門に告知することが可能になりました。翌月も消化できなければ、滞留商品と認定され、他部門も原価で販売してよいことになります。キャンペーン品が欲しい部門はここから調達することができ、その売上は販売した部門の営業利益になる。一方仕入れた部門のほうは、利益が減ることになる。どちらの部門も、不良在庫を出さないこと、商品を売り切ることに対し、真剣になります。これを社内で徹底するようになってから、安易な仕入れは減りましたし、滞留商品も、目玉商品としてさばけるようになりました。

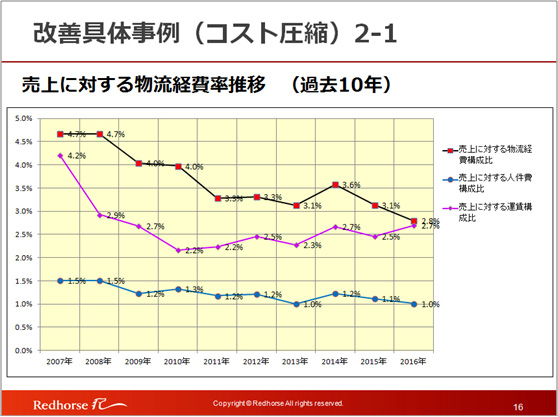

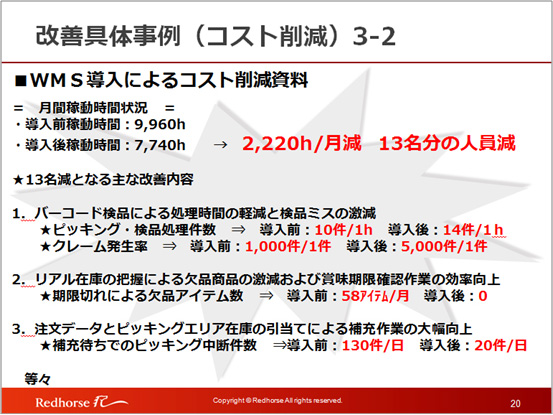

物流のコストも大幅に削減することができました。(下表参照)

黒い線が物流コストの推移です。2007年から2016年の9年間で、4.7%から2.8%に圧縮できました。紫の線は売上に対する運賃の割合です。これも4.2%から2.7%に圧縮できました。

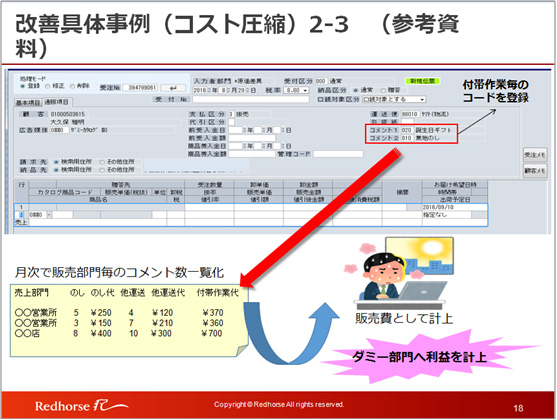

コストが上がった背景は、売り上げ低下に伴い、各部門がいろいろな付帯サービスを安易につけたために、余剰作業が増えたということがあります。たとえば、あるお客様には、Aというサービスを、他のお客様にはBというサービスをつけるといった場合、何千枚もの受注表から該当するお客様を手作業で探しだし、サービスをつける作業をやっていたのです。

この運用を見直しました。これは、社内の受注登録の画面のコメント欄に、付帯サービスを記入することにより、手作業から解放されました。サービスを付加した部門もひも付されているので、その作業にかかったコストはその部門に振り分けます。すると、各部門が安易に付帯サービスをつけることも減りました。

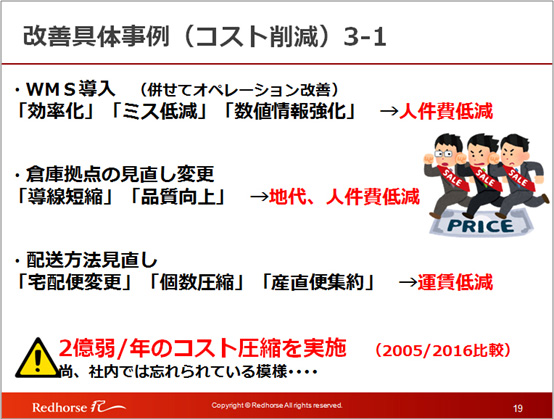

年間2億のコスト削減を実現

以下は、「スーパーカクテル物流」導入による効果を示したものです。

人件費、地代、運賃を圧縮したことで、年間2億弱のコスト削減を実現しました。

また、作業の簡略化により、13人分の人件費削減ができました。

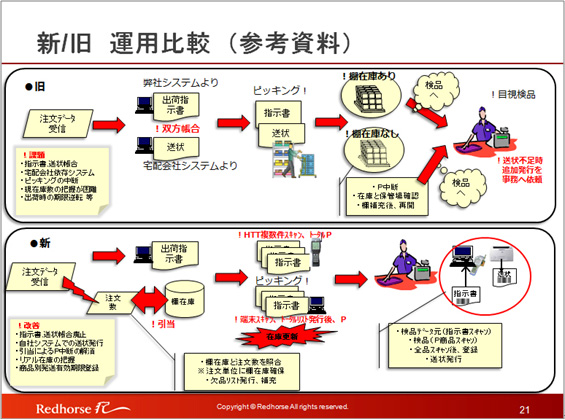

「スーパーカクテル物流」による作業効率化は以下の新・旧比較表に示したとおりです。

以前は、注文を受けたら、出荷指示書と、宅配会社システムからの送り状の2通が出て、それを帳合いする作業がありました。また、ピッキング時には棚に在庫がないとそこで作業がストップ。補充待ちのカゴが並びます。補充が終わったら手作業で指示書と照合して目視でチェック、これでようやく検品が終わっていました。

「スーパーカクテル物流」導入後は、注文を受けた時点で棚の在庫とデータ上で照合。在庫が足りなければ欠品リストが発行され補充されます。ピッキングも、ハンディ端末で、短時間でできるようになりました。

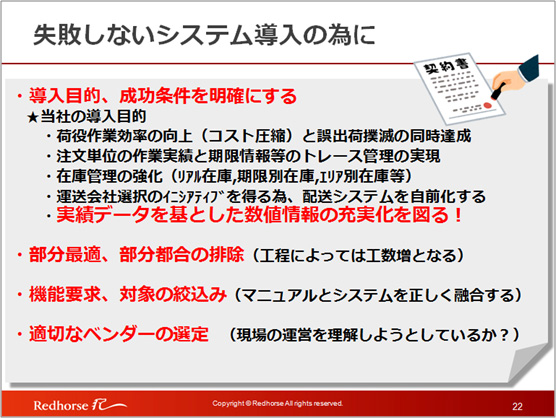

システム導入を成功させるために

システム導入にあたって、失敗しないためには、導入の目的を明確に定め、何をもって成功とするかを明らかにしておくことです。

システム導入で失敗するケースの共通点は、目的が曖昧なことです。

「作業効率が悪い、なんとなくうまくいっていないから、とにかくシステムを入れよう」というのは危険な発想です。

どの部門の何を改善したいのか、どのようなオペレーションをしたいのかを明確にし、ベンダー企業としっかり協議しなければ、ニーズに合わないパッケージ商品を購入して失敗した、ということになる可能性が高いです。

システム導入にあたっては、人が判断しなければならない作業と、人が判断しなくていい作業の仕分けが大事です。人がしたほうがいい作業までシステム化してしまうと、「システムを導入したら前より仕事がやりにくくなった」ということになりかねません。導入したあとのイメージをすることも大事です。

さて、今回の改善プロジェクトを振り返り、なぜ成功できたかをまとめてみました。

当社の場合は、注文から、仕入、発送、債券、問合せまでの機能を全て一つの部門が担っているため作業の全貌が見渡せ、意思決定が速い。加えて私が基幹システムの改善についても経験があったため、業務全体の詳細を理解していること。

これらの背景から、新規案件が発生した際には、必ず当部門に確認や質問がくるということが常態化しています。その結果、当部門に情報やノウハウが集約しそれを戦略的に活用していくことができる。それによって、当部門の必要性や価値が高まっていくのではと思っています。