RFID�̓������Ăъ��������钆�AIoT��V�F�A�����O�ȂǐV�g�����h��

���́A������З��ʌ����Ђ����s���Ă���w�����}�e���A���t���[�x�̕ҏW���߂Ă��܂��B�{���́A�����ƊE�̍ŐV��������Љ�����Ǝv���܂��B�œ_�͑傫���O�ł��B

�@

- 1. RFID�����`�������W����

- 2. �����ƃ��{�e�B�N�X�A�h���[��

- 3. �����ESCM��IoT�^���A���^�C�������鉻�A�V�F�A�����O

�@

��ڂ́AID���ߍ���RF�^�O�uRFID�iradio frequency identifier�j�v�ł��B����́A�����ł�2000�N��̒��Ղ��琷��Ɏ��グ�A����ւ̎�ނ������Ă��܂��B�ꎞ���ARFID�͏����������Ƃ�����܂������A���Ăъ��������āA���܂��܂ȓ���������Ă��܂��B��ڂ́A�ŋ߂̃��{�e�B�N�X��h���[���̘b��ł��B�O�ڂ́A�V�g�����h��IoT�̓�����V�F�A�����O�ɂ��Ă̂��Љ�ł��B

�S���i��RFID�����t���Đ��Z�B�����A�d�����A�����i�A�ɊǗ��A���Z�Ƀt�����p

RFID�̓����`�������W������O�Љ�܂��B

��ڂ́A�h�C�c���̃A�p�������������Ɓu�}���R�|�[���v�ł��B����́A���Ǝ��ZARA��H&M���1�����N��Ƃ��������̃v���~�A���J�W���A���t�@�b�V�����������Ă��āA���{�ł͖��i�o�̂��ߒm���x�͒Ⴂ�̂ł����A���B�ł͍L���������A�ŋ߂͒����ɐi�o����Ȃǐ��͂��g�債�Ă��܂��B�����ł́A�h�C�c�E�~�����w���X����ނ��܂����B���ׂĂ̏��i��RFID�̃^�O���t�����ĊǗ�����Ă��܂����B�H��╨���Z���^�[�ł̓��o���i���͂��߁A�X�܂ł̔̔��G���A��o�b�N���[�h�̓��o�ɊǗ��A�I�����A���W���Z�A�������h�~�܂ŁARFID���t�����p�B�}���R�|�[�����ɘb���ƁARFID�̓������R�ň�ԂɌf���Ă����̂͐ڋq���Ԃ̊g��ł����B�ڋq���ԂƔ���グ�̑��֊W�͏ؖ�����Ă���A�X������₷�I������W�Ή��A���o�Ǘ��A�ɊǗ��̎��Ԃ��ł��邾���ŏ������Đڋq���Ԃ��g�傷�邱�ƂŁA����グ��L�������Ƃ̂��Ƃł����B�Ⴆ�A�I�����̍�Ƃ́A�����O��15�l4���Ԃ������Ă����̂�12�l30���Ɍ��点�������ł��B�X�̌g�ђ[�����I�ɂ������A�ǂ̏��i���������邩���Z���Ԃœǂݎ��邩��ł��B�H�ꂩ�畨���Z���^�[�A�X�܁A���W�܂ŁA�T�v���C�`�F�[���̑S�ߒ��ň�̃^�O���g�����Ƃɂ�蓱���o���Ă��郊�^�[���̂�����́A���ڂ��ׂ����Ⴞ�Ǝv���܂����B

��ڂ͓��{�̎���ŁA����������Ɓu�A�T�q�E�����N�v�̋��z�Z���^�[�ł��B�ҏW���́A�A�T�q�E�����N�̊�LC�ɍs���A�C�I���O���[�v�̒��j�������Ɖ�Ёu�C�I�����e�[���v�����̋��z�������ނ��܂����B�����ł͓����i�̎������Ƀ`�������W���Ă��āA�g���b�N����^�яo�����i�{�[���P�[�X�ɓ��ꂽ�܂܁ARF�^�O�t���̃A�p�������i�̑S����ǂݎ�낤�Ƃ��Ă��܂����B����͋ɂ߂ē�Փx�̍����ǂݎ��ł����A�t����Ƃ���ؐ����Ȃ��Ƃ��������b�g������܂��B�ǂݎ�肪���܂������Ȃ��Ƃ�������̂ł����A���コ��ɐ��x���グ�Ă����Ƃ̂��Ƃł����B���Ђ͂���RF�^�O���g���A�d�����H���ł����������߂悤�Ƃ��Ă��܂����BRFID�̔\�͂��ő���Ɉ����o���Ȃ���g�����Ȃ��H�v�����邱�Ƃ��A�Ȃ��Ȃ��������Ȃ��ƌ����Ă���RFID�̊��p�̓����J���|�C���g�̂悤�ł��B

�O�ڂ́A����x�̋��H�����̎���ł��B��ނ�����Ƃ́u�����v�ł��B���H�̕����͂ƂĂ�����A�a�@����{�݂Ȃǂւ̋��H�ƂȂ�ƁA��l��l�̃��j���[�������đ��i�폭�ʂƂȂ�A������3���x�тňꊇ�[�i�B���ꂪ�A365���A���p�x�A���X�ܕ����ƂȂ�܂��B�~�X�͋����ꂸ�A���i���͒lj��z���ƂȂ�R�X�g�������グ�܂��B���̎d�����~�X��o�ł��邽�߂ɁA�A�\�[�g�i�d�����j�H����RFID�t���̂ӂ�����R���e�i���g���Q�[�g�A�\�[�g�V�X�e���iGAS�j���B��Ƃ���l���d������Ƃ��A�H�ނ��ƂɁA�����ׂ��R���e�i�̂ӂ����J���悤�ɂ����̂ł��B���̃R���e�i�̂ӂ��͕܂��Ă��܂��̂ŁA����Ȃ�ԈႦ�邱�Ƃ͂���܂���B���Y���́A800�`1000�^�l�����قڒB���B�����R�X�g�́A�~�X�����Ő����Ă����lj������̃R�X�g���s�v�ɂȂ邱�ƂŃy�C�ł���Ɣ��f���Ă��܂����BRFID�ɂ́A���낢��Ȋ��p���@�����邱�Ƃ�������܂��B

���{�b�g��������Đl��s�������Ɛ��Y������

��������̓��{�b�g�̎�����������Љ�܂��B

����̎l�ڂ́A���{�b�g�����q�ɂł��B�Ƌ�E�C���e���A�p�i�̐����̔�������u�j�g���v�́A�����q��Ёi�z�[�����W�X�e�B�N�X�j�̒ʔ̔����Z���^�[�i���킳��Faz�j�ɁA���{�b�g�����q�ɁuAutoStore�v�����Ă��܂��B���̑q�ɂ́A������u�ςݖ،^�v�ƌĂ����̂ŁA���b�N�Ȃǂ̍\�������قƂ�ǂ���܂���B3�����i�q�̃O���b�h�X�y�[�X�Ƀv���X�`�b�N�R���e�i��12�i�ςݏグ�āA���̏�����{�b�g���������ĕK�v�ȃR���e�i����グ�ďo�׃|�[�g�Ɏ����������܂��B���{�b�g�̓����͂ƂĂ������A���o�ɔ\�͂̐��Y����4.5�{�ɂȂ��������ł��B�����A����̎��Ƃ��ǂ������A���Ђ͂��̍�Ƃ̎������������B���l����ڎw���Ƃ̂��Ƃł����B

�܂ڂ́A�I�t�B�X�p�i����p�i�Ȃǂ̒ʐM�̔�������u�A�X�N���v�̎���ł��B���Ђ́A�����Z���^�[�ł̏��i�̃s�[�X�s�b�L���O�Ƀ��{�b�g�����܂����B���̊�Ƃ̎戵���i�́A�I�t�B�X�p�i���͂��߁A�J���[�̃��g���g�p�b�N�A��܁A�������ȂǕ��L���A���̌`��d���A���ׂ�₷���Ȃǂ����ɑ��l�ł��B���̂悤�Ȍ���Ńs�b�L���O���{�b�g������̂́A����܂ł̓n�[�h���������ƍl�����Ă��܂����B�ʏ�A���{�b�g�́A���炩���߃v���O�����Ńe�B�[�`���O�����Ȃ��ƁA�v���ʂ�ɍs�������邱�Ƃ��ł��܂���B�������A��������ł͐獷���ʂ̏��i�������P�[�X������̂ŁA�v���O���������ɂ����킯�ł��B�����ŁA���Ђ͎Y�Ɨp���{�b�g�R���g���[���̑������[�J�[�uMUJIN�v�ƋƖ���g���A����I�ȃv���O�������J�����āA���{�b�g�����珤�i��F�����čœK�ȃs�b�L���O���@�f�ł��郍�{�b�g2����J�����A�������������̂ł��B2016�N���ɂ͖{�i�ғ�������Ƃ̂��Ƃł����B

�Z�ڂ́A�R���s���[�^���Ӌ@��Ȃǂ�����u�G���R���v�̓�������ł��B���Ђ��A�����Z���^�[�̃s�b�L���O��Ƃ̐l��s������A���{�b�g�V�X�e����2��ݒu�B����́A����d�@���̃A�[���^���{�b�g�ƃ}�C�N���E�e�N�j�J�̃J������g�ݍ��킹�����̂ł��B�傫�ȓ����́A�p�^�[���}�b�`���O�Ƃ�����@���g�킸�ɁA���i������F���ł��邱�Ƃł��B���ʂ́A�p�^�[���}�b�`���O�������邽�߂ɖc��ȃ}�X�^�[�o�^�����Ȃ�������Ȃ��̂ł����A���{�b�g�̓��ʂȃJ������lj����Ď��F�����グ�邱�ƂŁA�p�^�[���}�b�`���O�����Ȃ��Ă��s�b�L���O�ł���悤�ɂ��������ł��B3�`4�l���̏Ȑl�����ł���Ǝ��Z���Ă��܂����B

���ڂ́u�A�}�]���v�̎���ł��B���̊�Ƃ̕����Z���^�[�ł́A�ړ��Ă̏��i�������Ă���I�̉��Ƀ��{�b�g�����荞��ň��������ė��܂��B���̂����ɂ��ẮA���ʂ�����Ƃ����w�E������܂����A�g�����ɂ��Ǝv���܂��B���A�A�}�]���̕����Řb��ɂȂ��Ă���̂́A��͂�h���[���ł��傤�B���҂����܂��Ă��܂����A�����ɂ͔����Ȗ�肪����������܂��B�܂��A�^�ׂ�ו��̏d�ʂ���^�h���[���ł�5 kg���x�ł��B�܂��A���{�ł́A��s�͈͂͑��c�҂�������͈͂Ɍ���Ƃ����@��������܂��B����Ȃ�Z�p�̐i���Ɩ@�K���̕ύX���K�v�ł��傤�B

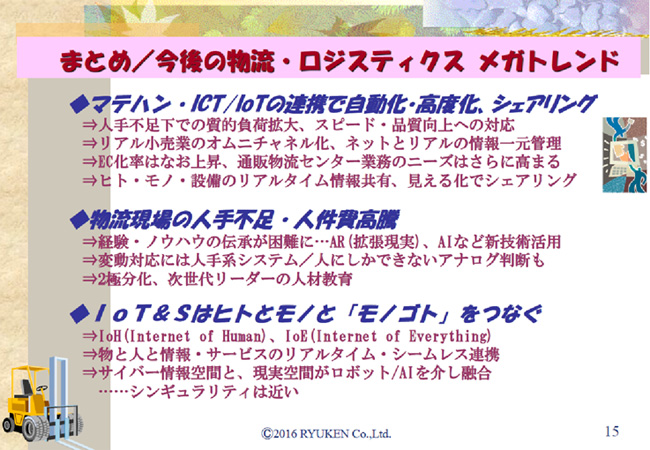

IoT�ƃV�F�A�����O�������̐��Y��������ɏグ��

�Ō�ɁA�����ɂ�����IoT�ƃV�F�A�����O�̘b���������Ǝv���܂��BIoT�Ƃ����l�����́A���Ƃ��ƃT�v���C�`�F�[���̐��E�Ő��܂ꂽ���̂ł��B���ׂĂ̂��̂Ƀ^�O��t���āA���̏����������悤�Ƃ������z�ł����B�ߔN�͂���ɉ����āA�Z���T�[�̋Z�p��������A����ɉ��x�⎼�x�A�k���A�d�ʂȂǂ̏����A�g��������܂��܂Ȃ��Ƃ������Ŕ��f�ł���悤�ɂȂ�ƁA���z�����W�����̂ł��B

�����̌���ł́A�g���b�N���ב�ɉ��x�Z���T�[��t����悤�ɂȂ�ł��傤�B�ǂ̃g���b�N�����ǂ��ʼn��������ʼn^��ł���̂��Ƃ���������A���^�C���ŕ�����悤�ɂȂ�ł��傤�B�܂��A�q�ɂł̓t�H�[�N���t�g�ɃZ���T�[�����t���邱�ƂŁA�Ⴆ�s�b�L���O���������i���ǂ̂悤�ȏ��ԂŎ��o���Ό����I�ɉ^�ׂ邩�A�@�B�����c�҂ɋ�����悤�ɂȂ邩������܂���B���ׂĂ��C���^�[�l�b�g�ɂȂ����ƂŁA�T�v���C�`�F�[���̐��Y��������ɏグ�邱�Ƃ��ł���͂��ł��B

�V�F�A�����O���A����̕����ő傫�ȃe�[�}�̈�ɂȂ�ł��傤�B�Ⴆ�A�R���r�j�G���X�X�g�A�́u���[�\���v�́A���N�H�i���z����T�[�r�X���J�n�����̂ł����A�^�����Ɖ�Ђ̍���}�ւƑg��ł���̂ł��B�����āA���[�\���̏��i�����łȂ��A�H�i��z���Ǝ҂́u��n������v��u��ł�������ځ[��v�A�X�[�p�[�}�[�P�b�g�`�F�[���́u����Έ�v�Ȃǂ��������i�ƈꏏ�ɋ��z����d�g�݂�����Ă��܂��B�R���r�j�G���X�X�g�A�Ƃ����v���b�g�z�[�����I�[�v���ɂ��āA���̔z�����\�[�X�����܂��܂Ȏ�̂��V�F�A����Ƃ����`�ݏo�����킯�ł��B�܂��A�l�b�g����́u���N�X���v�́A�C���^�[�l�b�g�Ōy�ݕ��g���b�N���V�F�A�����O�ł���d�g�݂����A�V���ȃr�W�l�X���n�߂܂����B����́A�A�����J�Řb����W�߂鎩���Ԕz�ԃT�[�r�X�uUber�i�E�[�o�[�j�v�̕����łł��B����́AIoT��h���[���̋Z�p�����y���A�q�ɂ�g���b�N�̃��\�[�X�����A���^�C���ŕ�����悤�ɂȂ�A���̗]����V�F�A�����O����悤�ɂȂ��Ă����̂͊ԈႢ�Ȃ��ł��傤�B