トッパン・フォームズ株式会社は、1955年に設立し、データ&ドキュメント事業、ITイノベーション事業、ビジネスプロダクト事業、グローバル事業という4つの領域で事業を展開しています。

トッパン・フォームズ・セントラルプロダクツ株式会社は、2012年1月に、トッパン・フォームズ株式会社より首都圏の工場を中心に、分離独立した会社で、ビジネスフォームを中心とした各種印刷物の製造、データ・プリント・サービスに関連する処理・加工の受託業務を通じて、クライアントのご要望に応じた最適なソリューションを提供しています。

首都圏を中心に5つある事業所のうち、江東区の城東センターを2017年1月に移転し、これを機に、在庫管理システムを刷新しました。今回は、その経緯についてお話ししたいと思います。

小ロット多品種の在庫管理に苦労する

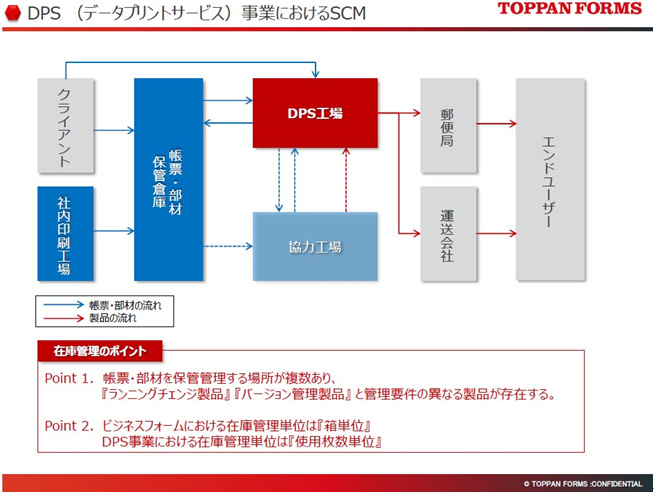

まず、当社の主要なビジネスであるDPS(データプリントサービス)の流れをまとめてみましょう。

クライアントから預かった顧客情報を、帳票に印刷できる状態のデータに加工し、工場に送って印刷。はがきや封書等の状態にして郵便局から、あるいは運送会社を経由してエンドユーザーに届けるというのがDPSの基本的な流れです。

この間に供給される、帳票や部材の在庫管理に、現場では大変苦労していました。

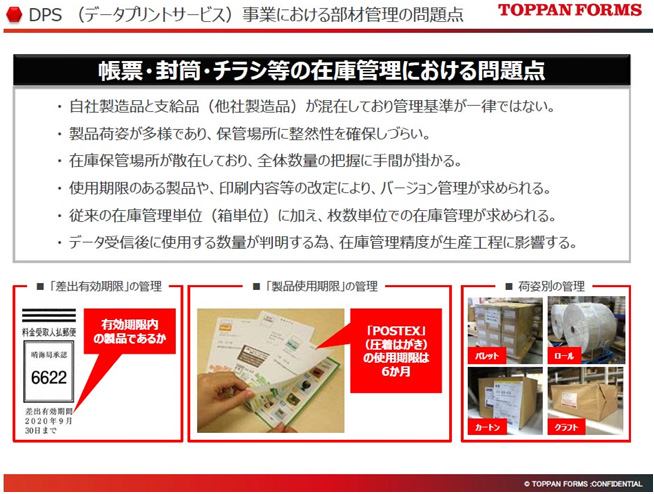

在庫管理は、普通に考えれば、入れたものから使った分を差し引けば簡単に出せるはずです。ところが実際は、印刷前の帳票・部材の保管場所が工場内に複数あり、全体量の把握ができていない。また、自社製品の部材と、クライアントから供給されるものとが混在しているため、部材ごとの入荷状況が把握しづらい等の問題がありました。

さらに、ビジネスフォームの在庫管理は箱単位で行われているのに対し、DPS事業における在庫管理は使用枚数単位で行わなければならず、正確な在庫量が把握できていませんでした。

部材ごとに荷姿が異なっていることも、在庫量の把握を困難にしていました。あるものは段ボールに入っていて、あるものはパレットに積まれている。クラフト紙で包まれていたり、ロール状で届くものもある。開けてみなければ何がどれだけ入っているのかわからない。

使用期限がある部材、バージョン管理が必要な部材もあります。また保管している部材はクライアント資産のため、正確な在庫報告が求められるので、工場における在庫管理は大きな課題となっていました。

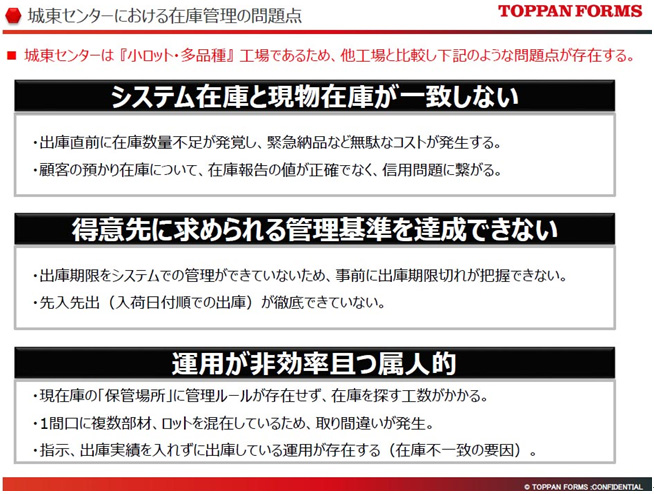

特に、今回移転となった城東センターは、小ロット・多品種工場なため在庫管理が煩雑で、システム在庫と現物在庫が一致しない、預かり在庫の在庫報告が不正確、事前に在庫期限切れが把握できないなど、信用問題にもつながりかねない状況でした。

また、運用が属人的で、感覚的に管理していたために、在庫を探すのに時間がかかる、部材を取り間違えるなどの問題も頻発していました。

在庫管理システムとしてスーパーカクテル物流を導入

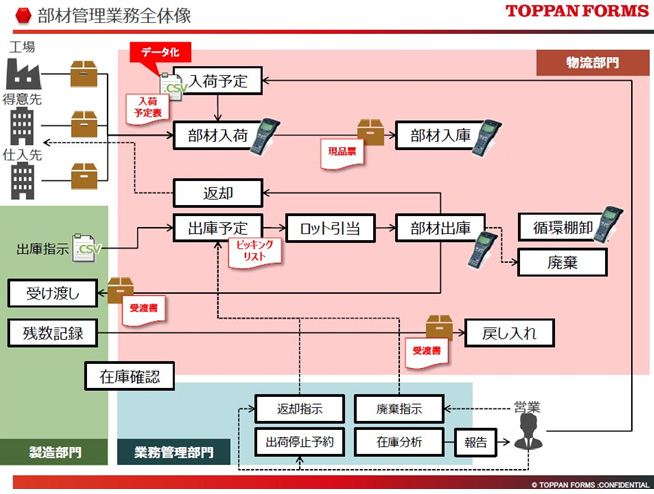

移転に伴い、内田洋行の『スーパーカクテル物流』を導入したことで、入荷検品⇒入庫処理⇒庫内移動・棚入れ⇒保管・在庫管理といった、入庫系のフローと、出荷指示⇒ピッキング処理⇒出荷検品・梱包検品⇒配送といった、出荷系のフローを一元管理できるようになりました。

スーパーカクテル物流は、当社の事情に合わせてカスタマイズしています。

ハンディターミナルで、入荷時、入庫時、出庫時、出荷時等に、その場で部材のデータを取得できるようになりました。これによって、顧客別、ロット別の在庫数、在場所、在庫状況(出庫可/不可)が、リアルタイムで把握できるようになりました。

また、入荷予定表、検品票、ピッキングリストなどのドキュメントも出力できるようになり、属人的にではなく、システム的に在庫管理ができるようになりました。

システムの在庫数と実際の在庫数が一致しないという問題も解決できました。

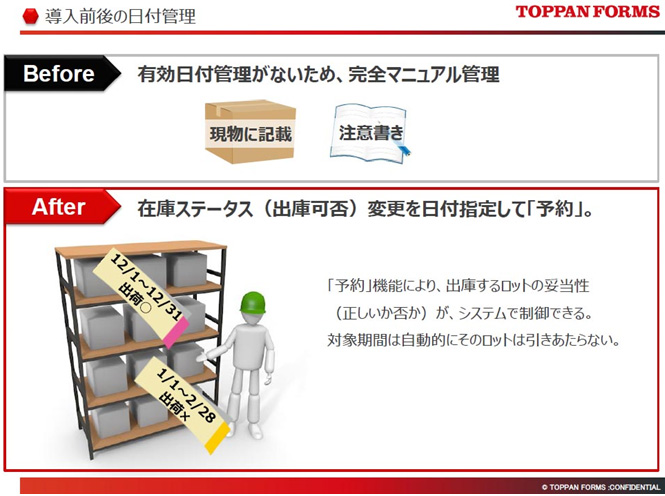

使用期限が決まっている部材については、以前は、人の手で、部材の箱などに「○月○日まで使用可」などの注意書きを書いて貼り付けていましたが、「予約」機能を使うことによって、出荷の可/不可が、顧客別、商品別、ロット別にシステムによって制御できるようになりました。

対象期間外の部材は、自動的にピッキングリストからはずされるようになったため、間違って出庫することがなくなりました。

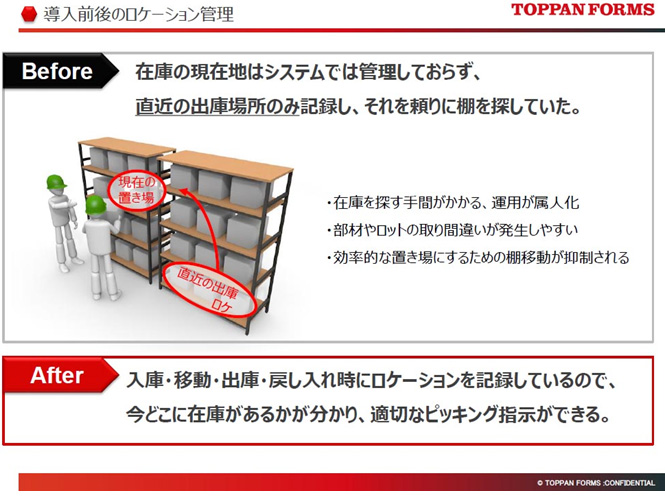

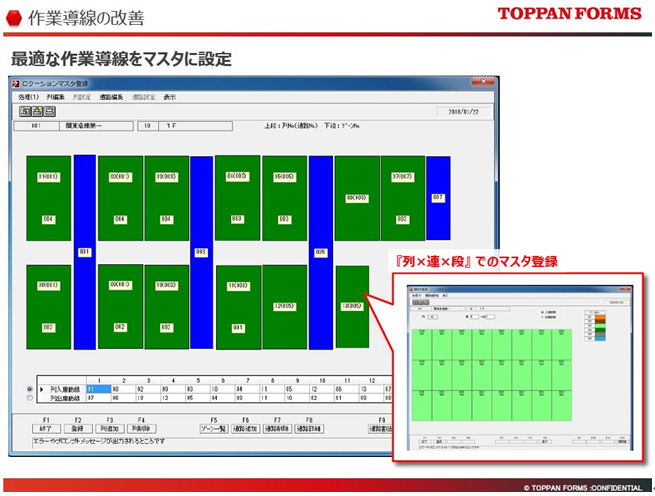

また、以前は、在庫の置き場をシステムで管理しておらず、昨日はここにあったものが今日は別のところにある、といったことが常態化しており、探す手間がかかっていました。しかし、スーパーカクテル物流を導入してからは、ロケーションだけでなく、棚の列、段といった細かい範囲まで管理できるため、適切なピッキングの指示ができるようになりました。

具体的に、どのように在庫管理が行われるのでしょうか。

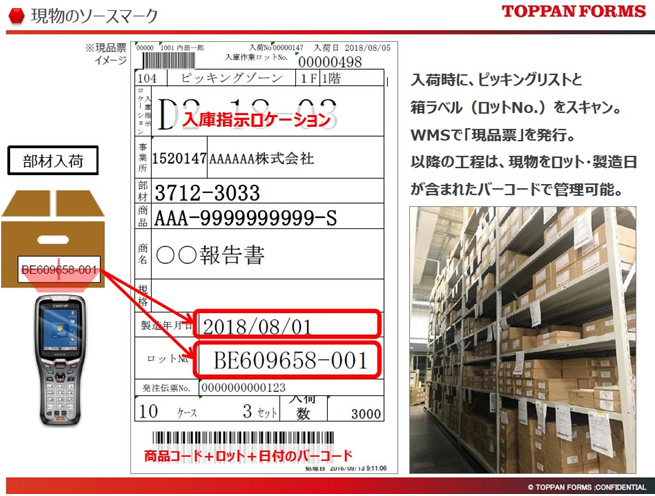

部材が入庫されると、ハンディターミナルで箱のラベルを読み取ります。すると、上図のような、製品名、得意先名、ロット番号、製造年月日などが記載された、「現品票」が出力されます。これを現品に貼り付け、倉庫の所定の位置に保管します。

出庫の際には、ピッキングリストの、何を何個出庫するという指示に基づいて、棚から部材を取り出し、ハンディターミナルで出庫する部材のバーコードを読み取ります。これにより、入庫・出庫の管理ができます。

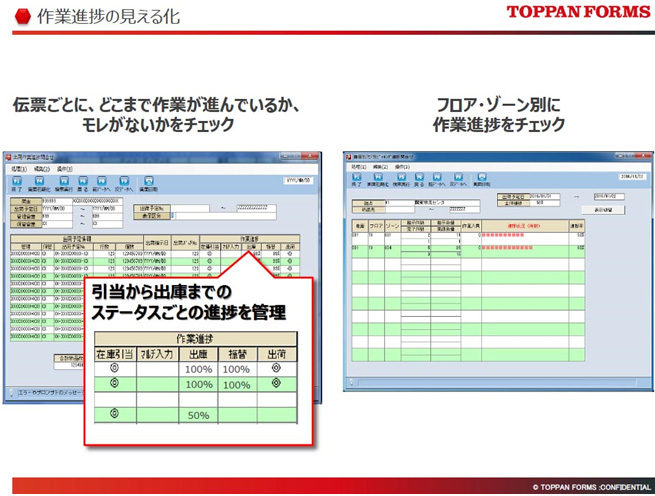

在庫の管理だけではありません。伝票ごと、フロア・ゾーンごとに、作業の進捗も確認できるようになりました。

入荷した部材を、どの棚に入れればいいかも、部材の荷姿やサイズを考慮してシステムが最適な導線を示してくれるので、その指示どおりに入庫します。これまで属人的だった作業ですが、経験の浅い作業員でも簡単にできるようになりました。

スーパーカクテル物流による効果

スーパーカクテル物流の導入による効果を以下にまとめました。

- ・「どこに何がいくつあるのか」がシステム上で明確になり、誰にでもわかるようになった。

- ・ピッキング作業における効率が向上した。(保管場所・導線の見える化)

- ・保管場所の明確化により、在庫報告作業の省力化につながった。

- ・数量不足、使用期限切れなどによる在庫切れが減少した。

- ・予約、使用期限の機能により、帳票・部材の「先入先出」が徹底できるようになった。

しかし、これらの効果も、最初に正確な情報をシステムに入れることが大前提です。アイテム数が多く形態も様々な部材を扱っていますので、まだまだ道半ばといったところではありますが、スーパーカクテル物流という大変便利なツールを得て目標に向けてより一層日々前進していきたいと思います。