自社在庫の情報だけでも統合してリアルタイムに適切な判断をしたい

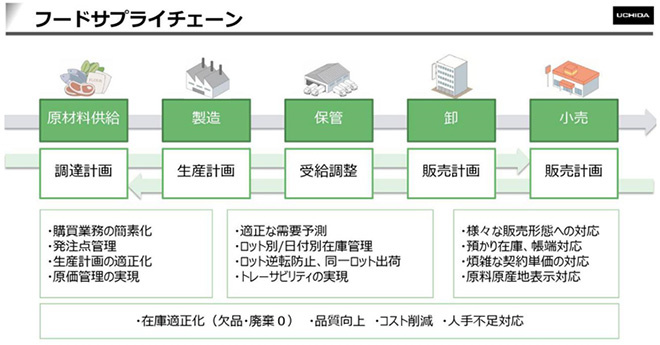

今、アウトソーシングやBCP(事業継続計画)対策などで、倉庫が分散して在庫も分散するようになりました。物流に関わるプレイヤーも増え、情報の分断も生じやすくなっています。講演のタイトルに掲げた「サプライチェーンの可視化」は、具体的には「在庫サプライチェーン上の在庫の見える化」のことで、これを実施することが在庫の最適化につながります。今日は、在庫の見える化を中心にお話しします。まず、一般的な食品業のサプライチェーンと各フェーズの課題を図示します。

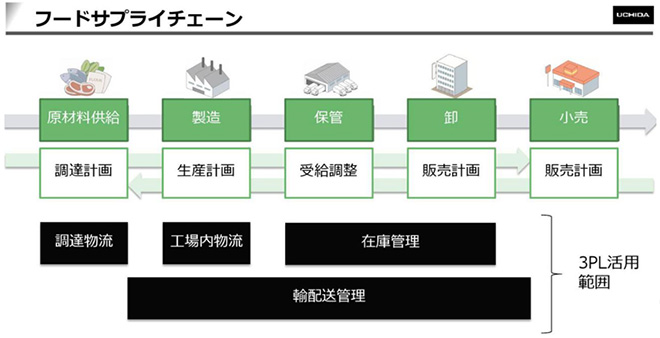

現在、このサプライチェーンを一つの会社で構築するケースはほとんどなく、たいてい複数の企業で構築していると思います。「サードパーティロジスティックス」という考え方が浸透してからは、戦略的にパートナーシップを組むことも多くなっています。サプライチェーンマネージメント(SCM)の重要性がますます指摘されるようになり、情報をリアルタイムに共有して、販売計画や受給調整、生産計画をトータルに管理することが強く求められるようになっています。

サプライチェーンに関わる企業が増えれば増えるほど、SCMの難易度は上がります。特に、食品業ではお客様の物流に対する要求も高まっていて、個別の対応やイレギュラーの対応がさらに難しくなっています。この問題をどのように解決するか。本来なら、すべてのポイントで情報・需給計画・予測が同期されるのが望ましいところです。しかし、企業間での完全な共有・同期は、現実的に難しいのが実情です。そこで提案したいのは、少なくとも自社の在庫の動きに関する情報を統合してリアルタイムに判断できる材料をそろえるということです。

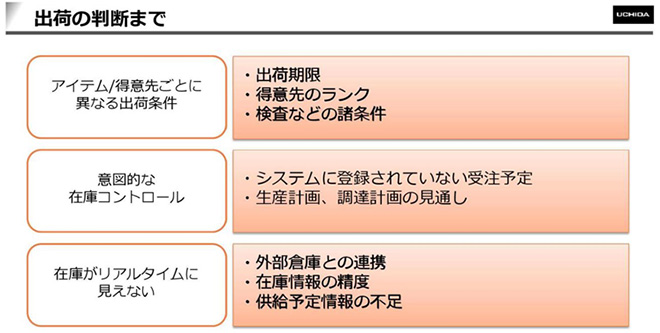

在庫の引当や調整に多くのコストがかかる三つの要因

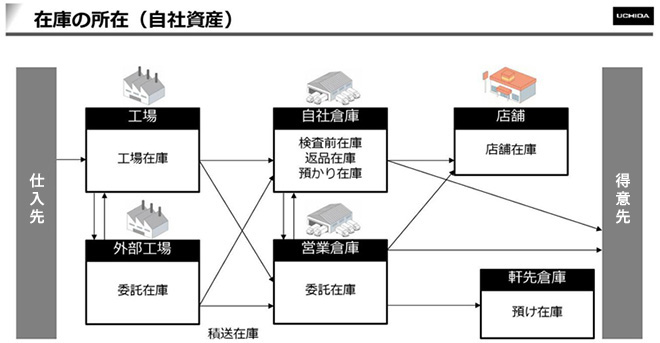

まず、自社に関わる在庫の所在を簡単に見てみましょう。

このような物流の流れの中で、在庫は多様に場所とステータスを変えていきます。帳簿上では記録されていきますが、しっかりと管理できているかと言えば、そうでないことが多分にあるようです。例えば、ある在庫の製品の現在位置や状態、その製品に関わる日付や賞味期限などの品質、今後の移動予定や出荷予定などをきちんとコントロールできている企業様は、実際はそう多くありません。

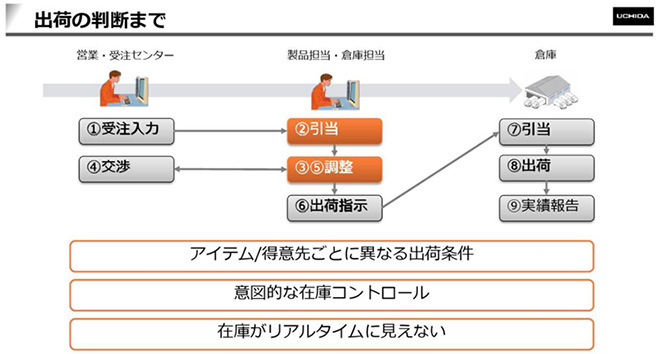

受注から出荷の判断までの一般的な流れは、上のようになっていると思います。まず、受注の入力があったら、在庫の引当をし、調整をして、欠品などがあった場合はお客様に納期の交渉をします。そして、調整が済んだら倉庫に出荷の指示を出します。最近よく聞くのが、この引当や調整に非常に多くの手間とコストがかかるという声です。どうやってもうまくできないという話も耳にします。これには三つの要因があります。

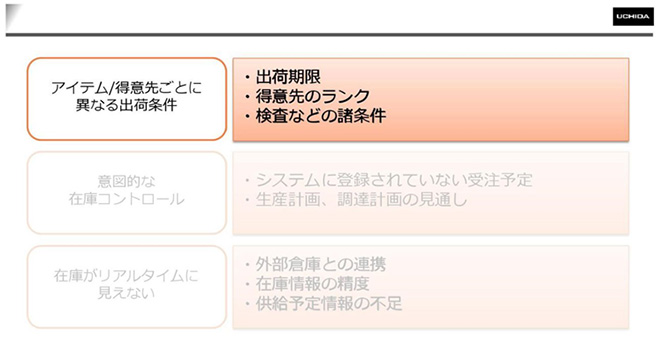

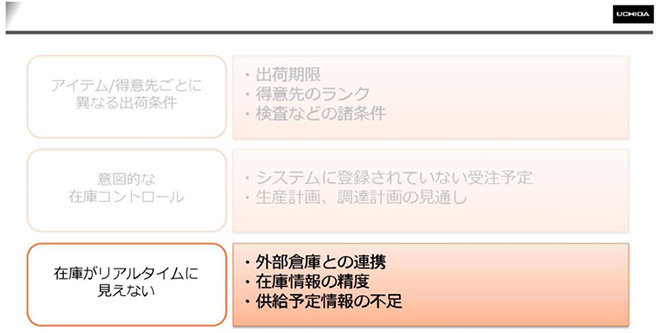

一つ目は、出荷条件が一律ではないということです。例えば、商品やお客様ごとに「賞味期限+何日」という条件を決めていたりするので、マスター登録ができません。二つ目は、意図的な在庫コントロールという要因です。「例年この時期に大きい受注が入る」とか「営業が大きい受注を取りそうだから全部を売り切りたくない」といった不明確な予定は、システムに入れられません。三つ目は、在庫がリアルタイムに見えないという要因です。例えば、外部倉庫の在庫情報が夜になってから1回しか戻ってこないというシステムでは、いつも昨日の在庫しか見えないということになります。このような悩みは、自社内で物流が完結しなくなった頃から多く見受けられるようになったのではないでしょうか。ここから、物流ネットワークを横断する簡易情報プラットフォームを構築できる弊社の「スーパーカクテル イノーヴァ」を紹介したいと思います。

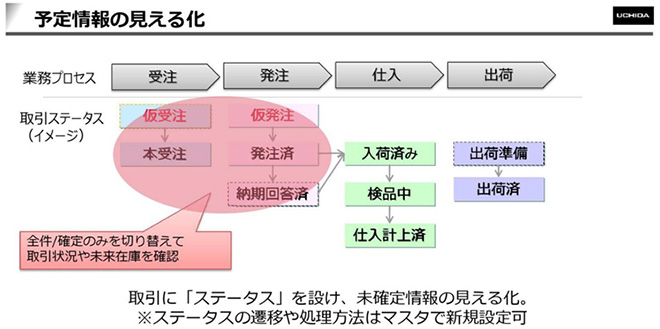

「仮受注」や「キープ」などの未確定情報も見える化していく

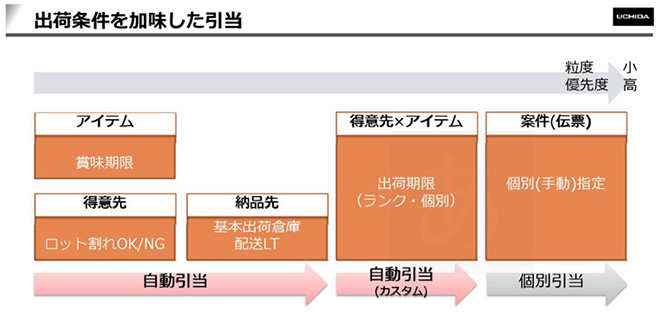

アイテムや得意先によって異なる出荷条件の問題を解決するのが難しいのは、「出荷できる」「できない」の条件がさまざまに変わるからです。弊社の「スーパーカクテル イノーヴァ」では、商品ごとに製造日などから賞味期限を設定したり、標準的な出荷期限を設定したりなど、多様な設定が可能です。また、お客様ごとの条件設定をはじめ、賞味期限までの残余日数の条件を設定したり、ロット割れの可否も設定できるようにしました。納品先までのリードタイムも登録することで、適切な出荷期限も自動で決められます。

実際のシステムの仕組みを簡単に言えば、個別のお客様と商品のマトリックスのようなものを作って、そこに出荷期限を割り振るような形になっています。よって、組み合わせの数が多くなるとメンテナンスが大変になるという面もあります。なので、お客様のランクなど、まとめられる情報はカテゴライズする工夫をします。このようにして条件を次々に設定できるようにしたので、標準でもカスタムでもマスターを作ることが可能になり、複雑な出荷条件でも自動的に在庫の引当ができるようになりました。手動で個別指定して引当をするのは、どうしてもシステムで処理できない案件だけです。

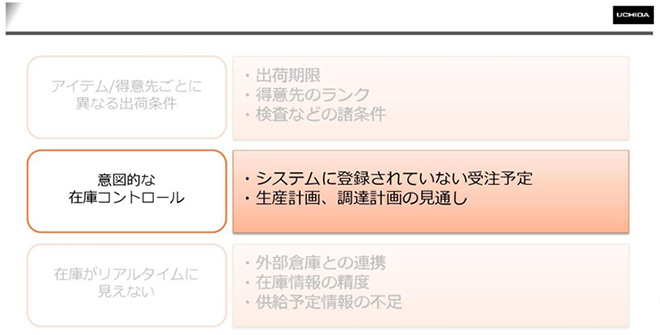

では、二つ目の問題はどうでしょうか。

意図的な在庫コントロールの問題については、予定情報の見える化が重要です。「スーパーカクテル イノーヴァ」では、受注や発注の前段階に「取引ステータス」を任意で複数設けられるようにしています。「仮受注」や「キープ」などと呼ばれる不明瞭な状態も設定できるようにして、未確定情報の見える化も図っていきます。

このような仕組みを作ると、例えば出荷予定、入荷予定を加味した未来の在庫推移を見たいとき、確定した受注・発注だけに限った場合と、未確定のものまで含めた場合とを比べることが可能になります。

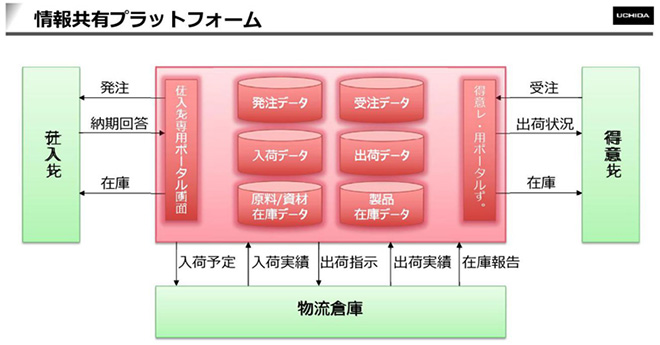

簡易な情報プラットフォームを作り仕入れ先や得意先と連携

在庫がリアルタイムに見えないという問題については、自社と他社のシステムがうまく連携できないことに起因する場合が多く、解決の鍵は「簡易情報プラットフォーム」の構築です。

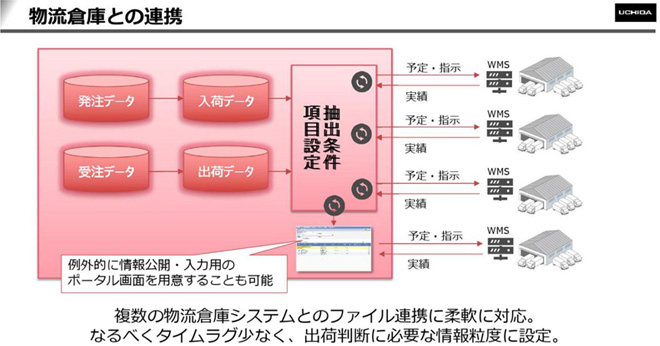

中でも物流倉庫との連携が重要で、情報のやりとりを早く、かつ整理するようにしていきます。複数の物流倉庫システムとのファイル連携も柔軟に対応できるようにすることで、タイムラグを減らし、出荷判断に必要な情報粒度に設定します。

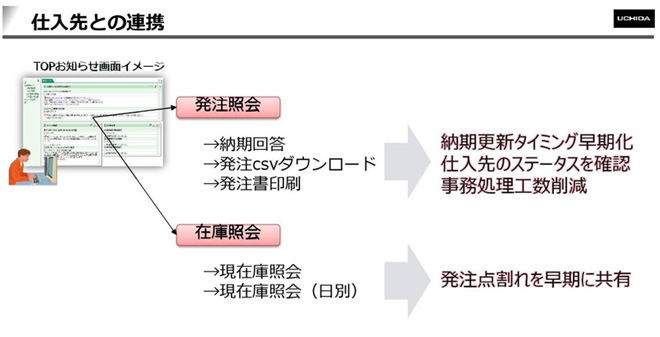

さらに、仕入れ先との連携も強化して即時にステータスを変える仕組みにすれば、事務処理の工数も削減できます。また、自社の在庫情報を可能な範囲で仕入れ先と共有することで、いつ安全在庫数を切るか互いに予測できるようになり、発注点割れを防ぐことにつながっていきます。

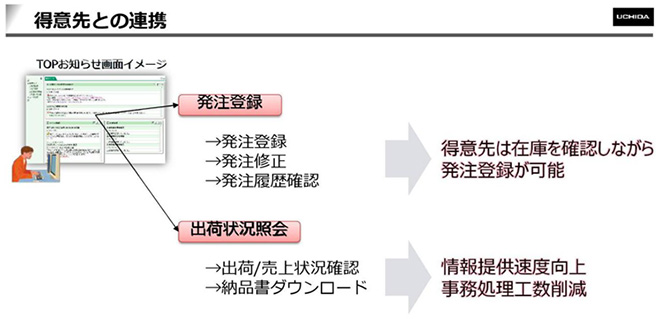

得意先に対しても、可能な範囲で在庫情報を共有するようにします。在庫の実数を公開できなくても、「多い」「少ない」「引当完了」「出荷完了」などの状況情報を共有できれば、お客様が自ら情報を確認して発注などの判断ができるようになります。事務処理の工数を削減できます。

このように、「スーパーカクテル イノーヴァ」で簡易な情報共有プラットフォームを作ることで、委託先の倉庫を含めた自社在庫を統括することが可能です。特徴の一つは、機能をモジュール別に選択できることです。実際に、既設の基幹システムにこのシステムを組み込んだという事例もあります。基幹システムで打ち出した受発注の情報をイノーヴァに入れ、その在庫情報を公開して仕入れ先に納期を回答してもらうようにしたことで、在庫の予定をスムーズにキャッチできるようになりました。また、委託先のシステムとも連携することで、自社在庫の管理の精度を上げることもできました。

柔軟な導入が可能な「スーパーカクテル イノーヴァ」はサプライチェーンの可視化をご支援します。ご興味ある方はぜひ、お問合せをお待ちしております。