KPIデータを採る

前回は流通研究社・物流KPI研究会がまとめた「物流KPIマトリクス」をご紹介しました。これで物流分野のKPIとしては、「どんな角度からどんなものが考えられるか」の全体像は、お分かりいただけたと思います。

ただ付記した通り、対象項目が多すぎてはデータが採れないし、ともかく1つのKPIデータを採るだけでも、まして採り続けるのは本当に面倒です。本気で「データを採り続け、KPIを現場改善・経営改善に活かすのだ!」とあなたが決意し、会社も認めてくれたなら、そこには何らかの仕組みが必要です。

物流分野でKPIが話題になってからすでに久しく、上の研究のベースになったFrazelle博士のマトリクス表が月刊「マテリアルフロー」に掲載されたのは1997年。米国ではとうに研究が進んでいました。そして上記報告書も出た2000年代に一度、小ブームになったことがあります。

それを物流業界でけん引したのが、3PLの旗手として知られるハマキョウレックス・大須賀会長の独自方式として有名になった「日々決算」でした。同氏を中心に組織化されて発展している一般社団法人 日本3PL協会では、今でも毎年「大須賀塾」を開催し、このノウハウを伝授していますね。

「日々決算」とは、同社が荷主から3PL業務を受託している全物流センターで、文字通り、「毎日、決算」を実施しているもの。ウソじゃない、本当です。私は食品、アパレルなど数か所の同社現場を実際に取材し、センター長さんに話を聞いてきました。

センター長は1日の仕事が終わったら、各部門の責任者の報告を集め、今日は時給いくらの人が何人・何時間働き、運営コストはどれだけかかったか、算出します。数年前の取材時点ではエクセル以外、別のソフトも使っていませんでした(燃料費、保守費、電気代などその場ですぐ出せない数字は月間の実績から按分するので、思うほどの手間ではないようですが)。そして1日当たりの収益からコストを差し引き、今日はいくら儲かったか・損したか、その日のうちに本社にデータを提出します。だから本社ではどのセンターに今、問題があることを直ちに発見し、手を打てる。「月末じゃ遅いんだ」と大須賀会長は言っていました。

実はこの方式、真似ようと思っても、なかなかできるものではないようです。これだけのデータを毎日、上から吸い上げていたのでは、センター長さんはひと月立たないうちに参ってしまうでしょう。ところが同社の場合、パートさんが「日替わり班長」になる仕組みで、経営的責任感が植え付けられており、「このまま5時までやっていたのでは今日は利益が出ない。3時までに仕事を完了してみんな、帰りましょう」などと、自発的に自分たちの労働時間を計り・コントロールしてしまう。会社を愛する彼女たちが、自分でKPIデータを採り、責任者はそれをまとめ、センター長に上げる。

KPIデータが「現場から湧き上がってくる」、というとてつもない会社だからこそ、できることだったりするのです。管理者・リーダーだけでなく、パートさんに至るまで、「人に任せ・人を育てる」方針を貫いてきた結果です。

実績データを採る

残念ながら、ハマキョウ流「日々決算」の方式は誰にもできるものではありません。大須賀会長ほどの、苦心と努力と人格陶冶を重ねた求心力のある人だから構築できた、悪く言えば属人的なノウハウかも知れません。

しかし、方法はある。現在、KPIブームが再来の様相を呈しているのは、ICTの発達により、課題だったKPIの取得が、誰にもより手軽に、ほどほどのコストでできるようになったことが大きいからだと思います。「属人的ノウハウを、ICTが社内ノウハウにする」可能性が生まれています。

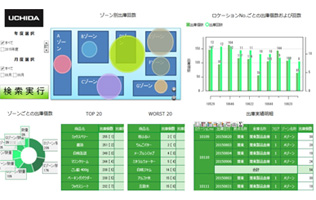

ここでは物流現場作業に関するKPIデータと採り方にこだわります。いちばん簡単なのは食品業界でも今では普通に使われる、ハンディターミナルの活用でしょう。人のID、作業内容登録で、作業開始と終了時間、作業実績数量、後工程の検品からフィードバックして正誤の精度くらいまでは採れる。WMSなどのソフトにもKPI分析対応タイプが増えてきました。

次によく話題に出るのが、歩行距離や動線。これにはいろんな技術が提案されており、Wi-Fi、超音波、赤外線、RFIDほかの無線技術で作業者の位置データとその変化をトレースする。構内GPS的な技術も出ていますね。実際に取得した、交錯し・伸び切った作業動線を見て、「何でこんなところまで、歩いて行っているんだ…」と驚く管理者もあるそうです。

歩行距離の長さ・作業時間の長さは、現場効率悪化の最たるもの。そこでこうした分析結果から、たとえばピッキング作業なら、「高頻度出荷品目のロケーションメンテナンスが、この現場で不十分だったんだ」と分かる。改善につながれば、KPI担当者の面目躍如です。

KPIを評価すること

これと同様、KPIの最後の問題となるのが、「取得したデータをどう分析し、評価付けし、現場と経営改善に活かすか」にあることは、ぜひ認識してほしいところです。

ただしこれにも難しい点があります。それを端的に表すのが、それぞれのKPIの基準となる「平均点」をどう見出すか。物流は現場によって物流特性が全然違う。扱い品目、温度帯、サイズ、硬軟、1行当たり出荷点数…etc.etc. 日々変化するそれらをどう正しく評価し分析するか。取得の仕組みに加えてここにこそ、最近のICTの出番があると私は思っています。AIも活用できるでしょう。

なにしろKPIはもともと「インジケーター」。結果を計る指標を取り出して評価し、PDCAサイクルにつなげるために誕生したものなのですから。「KPIを採るためにKPIを採る」迷路に踏み込まないよう注意したいものです。