KPIデータ取得ツール/端末系

食品ほかの物流現場で作業実績からKPIのデータを採るのに、使えるツール、ITにはいくつかの種類と階層があります。

基本中の基本になるのが、人が手に持つモバイルハンディターミナル。合わせて、ピッキングカートやフォークリフトなどで使用するモバイル車載端末、デジタルピッキング/アソーティングシステムなどの設備についた固定端末を合わせて、「端末系」と括ってみましょう。

いずれも作業者のIDカードなどで登録をして作業を開始。入出荷・入出庫検品、ピッキング・仕分け、棚卸、梱包などの庫内作業に対し、「何をどこに/どこから、いくつ」等の作業指示をペーパーレスで端末画面から伝達する手段です。このとき同時に、

・作業開始時刻

・作業数量や内容(ピッキングの4要素…件数,行数,SKU数,梱包数)

・バーコードなどID読み取りによる正誤実績

・作業終了時刻

……などの実績データを、仕組みの作り込みによって取得できます。上記に「ピッキングの4要素」とさらりと書いていますが、これらの情報が使いようによっては大変な価値を発揮することがあるのです。この点について、詳しくは本コラム第4回「収集データの分析と活用」で述べる予定です。

RFID連携

もう10数年にわたって物流現場での導入・活用が期待されてきたRFID(電子タグ or ICタグ)がいよいよ、本格普及期に入りました。ただ、タグ単価が最低でもまだ10円以上するので、タギングできる単位は、食品なら基本的にはパレットなどの集合単位で、単品ならコスト負担力の高い商品分野の話となります。

レンタルパレット各社が今、競ってプラスチック製パレットにRFタグを装着しています。最近はGPS受発信装置まで取り付けて現在位置を捕捉し、「完全な回収」を実現しようとするレンタルパレットサービスも開始されていますね。RFIDのユニークコードを積載商品情報と紐付けることで、パレット単位での入出荷検品業務をたちどころに完了可能にすることも、現実的になってきました。食品業界でも、これによりケース単位では「ノー検品」化しようというチャレンジが、この数年にわたり製配販企業の連携体制で続けられています。

なぜなら卸の物流センターなどでは入荷待ちのトラックが構外の道路までずらりと並び、やっとバースにたどり着いても1車両分のばら積みケース商品をドライバーが手降ろしするのに2時間以上かかり、さらにケース単位でバーコード読み取りの入荷検品が終わるまで、ドライバーは延々と拘束される……という現状が憂慮されていたからです。

現在の危機的なドライバー不足で物流がストップするかもという危機感の中、パレットによる荷役作業効率化と、RFIDによる一括・瞬間検品で、ドライバーを開放して次の作業に向かえるようにする。車両回転率の向上が期待されているのです。

RFIDに関しては、わが国アパレル業界で今、アイテムタギング(個品・単品ごとにタグ付け)がブレイク状態にあり、入出庫管理・棚卸・レジ清算など物流現場と店舗での付帯作業効率を数倍〜10倍レベルに高められると期待されています。

KPIの視点でいえばRFIDは、「バーコードを探して読む」手間が不要になるので、上のようなデータ取得がより簡単になり、あるいはWi-Fiや赤外線通信と連動させることで位置情報や作業動線の取得などに道を開きます。

各種センサの連携によるIoT

そして今、新たな「現場の見える化」の担い手として期待されているのが、RFIDのほか温度・湿度・空きスペースなど現場の「状況」「環境」を数値で把握する各種のセンサや3Dカメラなどを活用する先端テクノロジー。そしてこれらセンシングツールやRFIDがインターネットでいつでも・どこでもつながり合う、IoT(モノのインターネット)への展開でしょう。これによって「見える化」は新たなステージに踏み出します。

食品分野なら温度管理が重点管理項目になるのはもちろんで、倉庫だけでなく、輸配送中のコンテナやトラックの走行位置からバンボディ内の温度まで、見える化の対象です。KPIとして考えるなら、温度など「状況」そのものを数値でとらえるというより、それを段階ごとに評価する別の指標を設けることになるでしょうか。

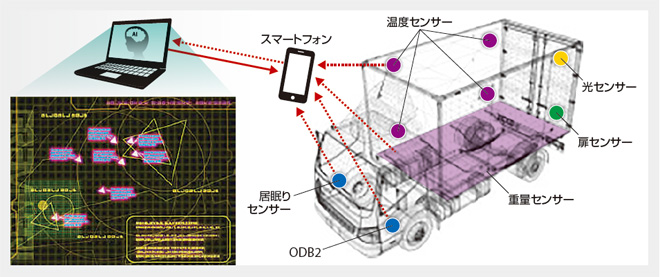

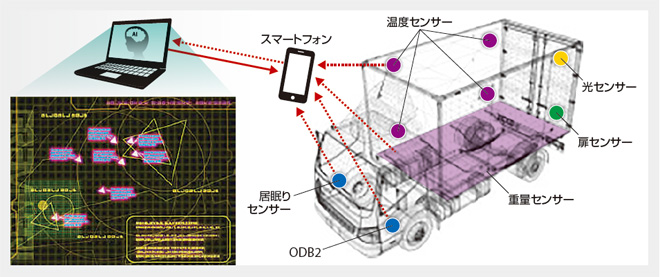

庫内温度などは従来、時系列変化をデータロガーでとっておき、あとで分析・管理に使うことは行われてきましたが、現在ではこれを「リアルタイム見える化」し、設定した閾値を越えたら管理者やドライバーにメールが飛び、直ちに対応可能にするシステムも提供されています。図はその一例です。

配送車両へのIoT応用/各種センサで現状をリアルタイム見える化

(流通研究社・月刊マテリアルフロー、2016年8月号、シーオスの提供資料より)

建機の分野では以前からコマツが独自のIoT展開で世界中の建機やフォークリフトの位置と稼働状況をリアルタイム検知し、サービスに役立てていましたが、最近はトヨタL&Fもフォークリフトの稼働実績見える化管理システムを開始しています。

さらに進化したセンサの機能で筆者が注目しているのは、倉庫のラックスペースやトラックのバンボディがあとどれだけ空いているか認識できる、空間センサの機能です。先日の物流展示会でも提案されていましたからそろそろ活用可能レベルになってきたらしい。これによって「あとこれだけ積める・保管できる」という情報をリアルタイムに見える化・共有し、「今これを載せたい・入庫したい」というニーズとマッチングさせることで、空きリソースの「シェアリング・ロジスティクス」を実現する……そんな可能性が見えてきました。

実はそのプラットフォーム構築に向けて、筆者らは今般立ち上げた、一般社団法人 日本マテリアルフロー研究センター(JMFI)の中に「シェアリング・ロジスティクス研究会」を設置して、製配販・物流・IT・マテハン各社の連携で取り組みを始めたところです(研究会員募集中⇒ ryuken-jmfi.or.jp をご覧ください)。

WMSでデータ管理

こうした各種の端末がKPI管理機能を備えたWMS(倉庫管理システム)と連携していれば、収集したデータを蓄積して整理し、グラフ化できる。時系列はもちろん、作業者や現場間でも比較することは可能なはずです。

WMSは入荷から出荷までの作業指示、進捗管理、ロケーション管理などを行いますが、その過程で集積したデータは緻密な分析と読み込みによっては、「より適正な作業計画策定」「適正な作業員配置」「機動的な配置変更」「作業実績の適正な評価、考課」などの現場管理に、さらに集積すれば「より適正な作業システム・設備計画策定」といった上位の機能に展開することも可能だと思います。

このように「データをどう活用するのか」のテーマについて、次回は掘り下げてみたいと思います。