- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

食品工場では、原料の入荷時に、入荷原料に「入荷日」等をマジックインキなどで記載しています。

原料に入荷日を記載しないと、原料と仕入伝票の紐付けができなくなってしまいます。

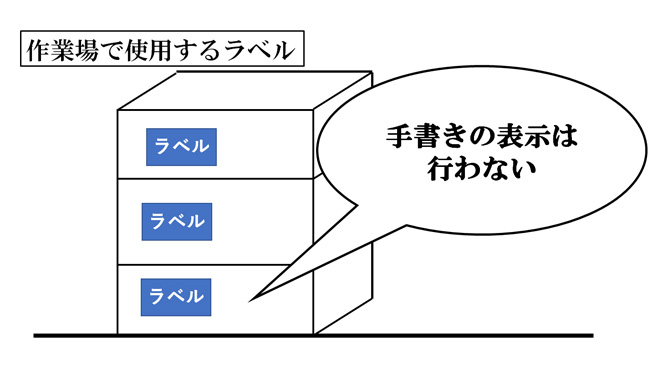

現場での生産性を上げ、間違いを無くすためには、「作業場で電卓を使用しない」事が大切です。同じように「作業場で手書き表示を無くす」事が大切です。

どんな原料が何時に入荷してくるかは、発注時点で明確になっているはずです。

発注時のデーターを使用して、入荷日毎に、何が何ケース入荷してくるかの「入荷日シール」を発行し、入荷時点で段ボールにシールを貼るようにします。

このシールには、「入荷日」「受け取っていい賞味期限」「1/8、2/8」などの情報を追加することで、保管庫の管理が容易になります。

入荷担当者は、作業開始前に入荷シールを手にして、シールが全て無くなれば、入荷作業が予定通り終わった事になります。

入荷時に確認する品名、数量、日付は、全てシールと照らし合わせることで、入荷不足などのミスはなくなります。一般的に行われている、入荷予定表と照らし合わせながら、原料にマジックで入荷日を書く作業よりも、素早く確実に作業ができます。

食品工場では、川が流れるような自動ラインで製造される物だけでなく、「仕掛かり品」「半製品」と言った、取り置きしておく半製品が出てしまいます。

「半製品名」「製造日」「重量」等の情報を手書きで書いていませんか。

本来、生産計画を立てている時に、半製品が何時どのくらい発生し、取り置く容器が何ケース出るかが計算できるはずです。

生産計画時に計算された、半製品に貼るべきシールを印刷できるはずです。半製品に貼るシールは、破けにくいユポ製のラベルを使用する事が大切です。

生産計画に基づき、半製品シールを使用する事で、配合ミス、計量ミスによる製造量の違いに気がつき、ミスを防ぐ事になります。

現場で電卓を使用することなく、マジックなどの表示を記載する作業をなくす事で、生産性が上がりミスを防ぐ事ができるのです。

最終製品の段ボールの表示は自動で記載されている工場がほとんどだと思います。

しかし、店舗仕分け、センター仕分け時の行き先表示は、事前に印刷された物か手書きの表示を使用しているところが多いと思います。

最終商品の発送を受注した時点で、行き先シールを自動印刷することで作業効率があがります。

店舗毎に商品を仕分ける場合でも、番中毎に入るべき商品の総個数、総重量をシール内に印刷しておくことで仕分け後の確認が容易になります。

どうすれば、作業場から電卓、マジックでの記載を無くすることができるか、真剣に考えてみませんか。

・ICチップカードの利用について 〜入場していい作業場かどうか〜

・現場で手書きの表示は行わない

・食堂もキャッシュレスに。食品工場内のICカードの利用のすすめ

|

食品安全教育研究所 代表 1958年1月北海道生まれ。帯広畜産大学を卒業後、農場から食卓までの品質管理を実践中。これまでに経験した品質管理業務は、養鶏場、食肉処理場、ハムソーセージ工場、餃子・シュウマイ工場、コンビニエンスストア向け総菜工場、玉子加工品工場、配送流通センター、スーパーマーケット厨房衛生管理など多数。毎年100箇所以上の食品工場点検、教育を行っている。 |

食品業の経営者・マネージャーの皆さまへ