- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

従業員の労働安全が確保出来ないような工場は、製品品質も確保出来ないと私は考えています。実際の現場でも、労災の多い工場は、品質トラブルが多いと感じています。

安全、品質管理とも、経営者の方針では、必ず一番に上げられています。

しかし、実際には労災が多発しても、クレームが製品出荷数に対して10ppmと一般的な管理が出来ている工場の10倍の発生率でも、具体的な対策を行っていない工場を多く私は見てきました。

方針であげた安全、品質管理が具現化されていないのです。

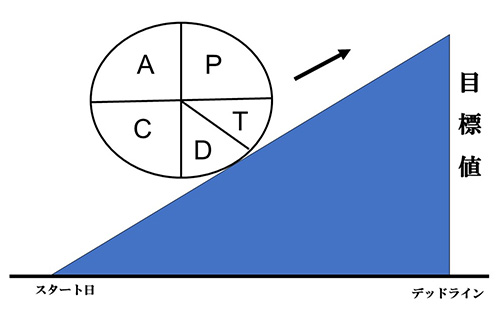

方針を具現化するためには、過去から現在までの現状分析を行った上で、目標値と目標を達成する期日の設定が必要です。

何時までに現状の数値を具体的に改善する計画が必要なのです。

工場責任者の中には、目標値と期日のみ定め、具体策は丸投げで現場におとす方もいますが、責任者自ら具体策を考え、従業員に対する教育内容まで検討すべきです。

自社での事故、クレーム事例だけでなく、同業者で発生している事例も含め、発生しない仕組みをつくりあげ教育する事が大切です。

図の目標値を明確にし、(PTDCA cycle、plan-training-do-check-action cycle)の具体的内容を明確にします。一般的にはPDCAサイクルですが、私は、プランを具体的に立て、従業員に対して理解するまでトレーニング、教育することが大切だと思っています。

具体的な方策としては、安全に関するルールを決め、従業員教育を行い、ルール通りに行われているかを、労使とも出席する安全衛生委員会を設置し、定期的に現場を点検することが大切です。

工場で発生率の高い労災は「転倒事故」になります。特に食品工場では、床面が濡れて滑りやすい場合が多いので注意が必要になります。

具体策を検討する前に、過去に発生した事例を分析します。分析し再発防止策を検討します。ここで大切なのは、全ての事故を従業員のせいにしないと言う事です。設備面の不具合は無かったのか、教育面での不具合は無かったのか、ルール上の不具合は無かったのかと会社側の問題点は無いかを検討します。

検討し、直ぐにできること、少し投資の必要な事、大きく投資の必要な事に分類し、直ぐにできることは、まず、ルールの確認をします。

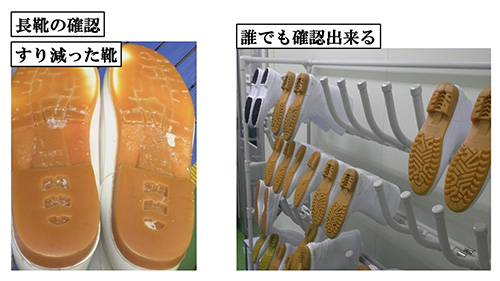

作業靴の裏、滑り止めのすり減った靴を使用していては、容易に転倒してしまいます。作業靴の交換のルールがどうなっているのか、すり減った靴の確認をしているのか、確認をしていないとしたら、どうしたら容易に確認が出来るかを具体的に確認します。

直ぐにできることは、毎週月曜日に、靴の裏を朝礼で確認する。少し投資することは、作業靴を保管するときは、裏を見えるように工夫した靴置き場にする事で、誰もがすり減った靴を確認し、危険性に「気づき」を持つことが出来ます。

大切な事は、誰もが気がつくようにすることで、労災、食品安全は、大きく改善できると言うことです。

・ICチップカードの利用について 〜入場していい作業場かどうか〜

・安全衛生点検の必要性 〜転倒事故を防ぐために〜

・食堂もキャッシュレスに。食品工場内のICカードの利用のすすめ

食品安全教育研究所 代表 |

1958年1月北海道生まれ。帯広畜産大学を卒業後、農場から食卓までの品質管理を実践中。これまでに経験した品質管理業務は、養鶏場、食肉処理場、ハムソーセージ工場、餃子・シュウマイ工場、コンビニエンスストア向け総菜工場、玉子加工品工場、配送流通センター、スーパーマーケット厨房衛生管理など多数。毎年100箇所以上の食品工場点検、教育を行っている。 【最新刊の案内】

|