- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

ICカードを利用した施錠管理(感染症や異物混入対策など)については先日のコラムでお話ししました。

今回は、ICカードを利用した生産性、歩留りの向上についてご紹介します。

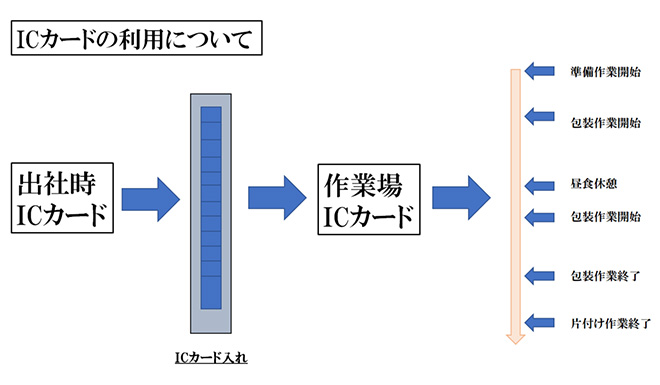

工場の玄関や更衣室の施錠管理に使用するICカードは自宅に持ち帰るので、出社し、タイムカード入れのように持参したICカードを棚に入れて、工場内で使用するICカードを作業着の上腕部などに入れ、工場内に持ち込むようにします。

この自宅から持ち込んだICカードは、地震などの災害時に工場内で働いている方の安否確認のリストになります。このICカードの棚を、工場とは別棟の防災センターに設置すれば、自動的に工場から避難すべき方のリストとなるのです。

ICカードの棚をスキャンすることで自動的にリストが作成できます。スキャナーが壊れていても、ICカードの棚を確認することで、自動的に工場内の従業員の確認を行うことができます。

作業場用のICカードを上腕部に入れ、例えば包装作業であれば、各包装機にICカードリーダーを設置し、作業開始前後にスキャンするようにします。

さらに、大きな画面で今日の作業計画を見ることができ、スキャンすると自動的に作業の進捗を見ることができれば、自ずと作業計画通りに包装作業などが進む事になります。

このICカードのデータと、包装機、エックス線探知機のデータなどを読み込むことで、確実な生産性のデータを掴む事ができます。

例えば、包装機の実働ショット数と、金属検出器の良品数を掴む事で、包装機の直行率を把握できます。包装機の直行率を上げることで生産性が向上することになります。

重量のバラつくような商品であれば、充填作業を行った作業者ごとの平均重量、重量の標準偏差などを、ウエイトチェッカーからデータを吸い込むことで、作業改善に結びつける事ができます。

毛髪混入などの異物クレーム発生時に対しても、誰が、どこで、何時、どのような作業を行っていたかが明確になるのです。

上腕部をスキャナーに触れることで、生産性、歩留り、重量のバラツキなどのデータが自動で読み込まれるようになると、従業員が帳票などを記入する手間がなくなります。

さらに、生産パック数を投入時間で割り、生産性を算出する手間もなくなります。

作業者は、作業する事に集中することができ、帳票記載の時間を作業に当てる事ができます。

管理者は、日々のデータを読み、検討することで、さらに生産性向上を考えることができるようになるのです。

| 項目 | 内容 |

|---|---|

| 1.玄関の解錠 | 防犯上、常に玄関は施錠され関係者しか入れないように |

| 2.作業場用ICカード | 自宅から持ち込んだ物を作業場に入れないための管理 |

| 3.作業の記録 | 準備作業、生産、休憩、片付けの時間が明確になっているか |

| 4.生産量の確認 | 例えば包装機の直行率が自動で計算できているか |

| 5.帳票の記入時間 | 数値が記録された帳票が印刷され、コメントだけの記載になっているか |

出典:図解 飲食店の衛生管理

・ICカードの利用 〜生産性向上、歩留り向上のために〜

・ICチップカードの利用について 〜入場していい作業場かどうか〜

・食堂もキャッシュレスに。食品工場内のICカードの利用のすすめ

|

食品安全教育研究所 代表 1958年1月北海道生まれ。帯広畜産大学を卒業後、農場から食卓までの品質管理を実践中。これまでに経験した品質管理業務は、養鶏場、食肉処理場、ハムソーセージ工場、餃子・シュウマイ工場、コンビニエンスストア向け総菜工場、玉子加工品工場、配送流通センター、スーパーマーケット厨房衛生管理など多数。毎年100箇所以上の食品工場点検、教育を行っている。 |

食品業の経営者・マネージャーの皆さまへ