- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

あなたの工場には、温度記録、水質検査記録などを始め、原料入荷から最終包装固定までの帳票は一日何枚あるか把握していますか。

最終商品を出荷する前に、すべての帳票を確認し、異常値が無いかを確認してから出荷していますか。

「各工程の責任者が判断している」と、異常値の判断を現場の責任者に委ねていませんか。

本来の工場責任者は、最終商品を出荷していいかどうかの判断を行うべきです。

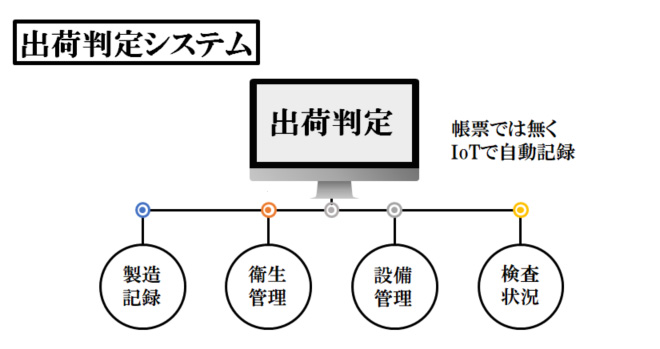

理想的には、原料入荷から製造、包装までの各工程のハードルの高さが適切に機能している事を、工場長の机の上のパソコンから確認できることです。また、設備の稼働状況、一般衛生管理、個人衛生管理などの情報がIoT(Internet of Things)を利用して、現場で記入している帳票に頼ることなく把握できることが理想になります。

一部の工場では、冷蔵庫の温度記録が自動で集計でき、異常値が発生すると発報する仕組みがありますが、製造記録、原料の使用LOT等が自動で記録され、最終商品と紐付けされるシステムが理想になります。

異常値の発報システムでは無く、IoTを利用した記録が自動ででき、検査記録も確認し、責任者が出荷判定できるシステムが理想型になります。

異物混入などで市場回収が必要な問題が発生したときに、最終商品のLOTが明確になれば、製造工程、使用原材料、添加物、包装資材等のLOTが記載された帳票を直ぐに取り出し、確認することができますか。

理想的には、パソコンに最終商品のLOTを入力すると、自動で必要な帳票を見ることができるシステムが必要です。

一般的には、帳票を毎日確認した後には、日別にファイルし、段ボールなどで保管しています。段ボール箱では無く、帳票をスキャンして、ファイルで保管している所もあります。

しかし、単純にスキャンしただけでは、最終商品と紐でつながっていないので、結果として該当するであろう帳票を印刷し、目視で確認する必要があります。

スキャンし保存する段階で、ファイル名などに最終商品のLOTナンバーを付けることで検索が容易になります。

現状の帳票管理システムが適正にできているかどうか、是非、市場回収のシミュレーションを行ってみることをお勧めします。

| 項目 | 内容 |

|---|---|

| 1.帳票を管理しているか | 工場内の帳票に帳票番号が振られ、管理されているか |

| 2.異常値が発報されるか | 製造工程の記録で、異常値が出たときに、責任者に発報しているか |

| 3.出荷判定が行われている | 製造記録を確認し、出荷判定が適切に行われているか |

| 4.市場回収時の確認 | 市場回収時を想定して、シミュレーションを行っているか |

・生産帳票の確認について 〜出荷判定を確実に〜

・データの流出防止 〜パソコンなどの持ち出しを許可しているか〜

・ICチップカードの利用について 〜入場していい作業場かどうか〜

・食堂もキャッシュレスに。食品工場内のICカードの利用のすすめ

|

食品安全教育研究所 代表 1958年1月北海道生まれ。帯広畜産大学を卒業後、農場から食卓までの品質管理を実践中。これまでに経験した品質管理業務は、養鶏場、食肉処理場、ハムソーセージ工場、餃子・シュウマイ工場、コンビニエンスストア向け総菜工場、玉子加工品工場、配送流通センター、スーパーマーケット厨房衛生管理など多数。毎年100箇所以上の食品工場点検、教育を行っている。 |

食品業の経営者・マネージャーの皆さまへ