- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

翌日の製造準備をしている現場から「商品のラベルが足りない」といった、資材、原料の不足の連絡を受けたことはありませんか。

「毎月末の原材料在庫は○○円以下にすること」といった管理を行っていると、とにかく、原料在庫を絞っている事業所があります。発注して直ぐに納品される原料、包装資材であればいいのですが、印刷が必要なラベルの様な物や印刷フイルムなどは、発注から納品まで一週間程度必要な物があります。印刷フイルム等は、印刷してからの養生期間も必要なので、特に注意が必要になります。

商品の受注から納品までのリードタイムを、印刷フイルムなどを使用する場合は、事前に納品先と打ち合わせ、受注してから印刷しても間に合う期間が必要な事を伝えておくことが必要です。

商品の受注をした段階で、商品を製造するための原材料分解を行い、工場内にある原材料在庫量と過不足で必要になった量を、自動的に原材料供給メーカーに連絡するシステムを考えて見ませんか。例えば、鮭弁当を受注した段階で、使用する容器を包装資材屋さんに使用予定量を自働で連絡するシステムになります。

また、A4コピー用紙の使用量は、コピー機のカンターで把握することができます。このカウンターを自働で、用紙の供給先に伝わるようにするのです。

コピー用紙の使用量が、決められた納品単位になった段階で、発注作業を行わなくても自動的に納品されるようにするのです。この仕組みは、ジュースなどの自動販売機などですでに行われています。

コピー機のカウンターに頼らなくても、容易に欠品を防ぐ方法が考えられます。

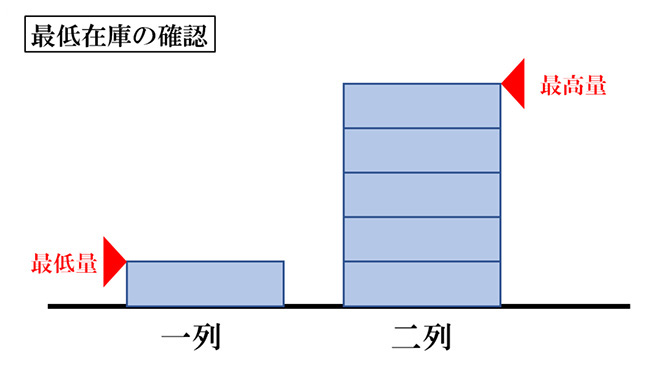

A4用紙を置く所には、図のように最低在庫量と、過剰在庫量を「見える化」し、保管倉庫を毎日、帳票等を持たずに歩くだけで異常値がわかるようにします。

毎朝、資材倉庫を歩き、異常が無いことを確認することで、資材の欠品を防ぐことができます。誰でもが、欠品に気がつく「見える化」が容易にできます。

将来的には、原材料の発注業務は自動化すべきです。

印刷までのリードタイムを考慮した最低必要量を「見える化」し、使用数、受注数などを供給先に自働で原材料メーカーに連絡が行く様にすることです。

商品を受注した段階で、必要な原材料が工場在庫を差し引き、原材料メーカーに連絡が行き、その上で、納品日に間に合うように、原材料が手配できるように自動化するのです。

商品を受注した段階で、原材料メーカーに使用予定量と在庫量のデーターが共有化され、自働で使用する原材料が補給されるようにするのです。

自働補給システムで、原材料が不足していないか、システムに異常が無いかの確認は、毎日、資材倉庫の「見える化」の確認をすることで容易にできます。

「見える化」の管理でも、人の目に頼ること無く、最終的には資材倉庫の最低必要量以下になった資材の棚は、センサーで自働的に発報させる事も考えるべきです。

優秀な人材を資材発注、在庫管理だけで使用していませんか。

| 項目 | 内容 |

|---|---|

| 1.最低在庫量の設定 | 各原材料の最低在庫量を明確にしているか |

| 2.リードタイムの設定 | 原材料の製造から納品までのリードタイムが明確になっているか |

| 3.最終製品との連動 | 最終商品の受注段階で、原材料分解ができているか |

| 4.メーカーとの連動 | 最終商品の受注段階で原料メーカーとのデーターの連動ができているか |

・原材料欠品防止について 〜原料庫の「見える化」〜

・生産設備のデーターのバックアップ 〜停電してもデーターが残るか〜

・原料から最終商品への紐がつながるか 〜原材料、包装資材に問題があったら〜

・データの流出防止 〜パソコンなどの持ち出しを許可しているか〜

・ICチップカードの利用について 〜入場していい作業場かどうか〜

・食堂もキャッシュレスに。食品工場内のICカードの利用のすすめ

|

食品安全教育研究所 代表 1958年1月北海道生まれ。帯広畜産大学を卒業後、農場から食卓までの品質管理を実践中。これまでに経験した品質管理業務は、養鶏場、食肉処理場、ハムソーセージ工場、餃子・シュウマイ工場、コンビニエンスストア向け総菜工場、玉子加工品工場、配送流通センター、スーパーマーケット厨房衛生管理など多数。毎年100箇所以上の食品工場点検、教育を行っている。 |

食品業の経営者・マネージャーの皆さまへ