- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

工場内で発生するチャタテ虫を減らすために、作業場の湿度管理を行ったとします。

湿度とチャタテ虫の好むカビの発生の相関関係が明確になるまで、湿度計、温度計を確認し、手作業で記録していたとします。明らかに作業場の湿度管理が有用と判断した場合、温度、湿度の自動記録を行えるようにします。

温度、湿度のセンサーは安価な物があるので、パソコンにつなぎ自動で記録を行えるようにします。作業者が確認するのと異なり、24時間1分毎に自動で記録を行えるようにしました。

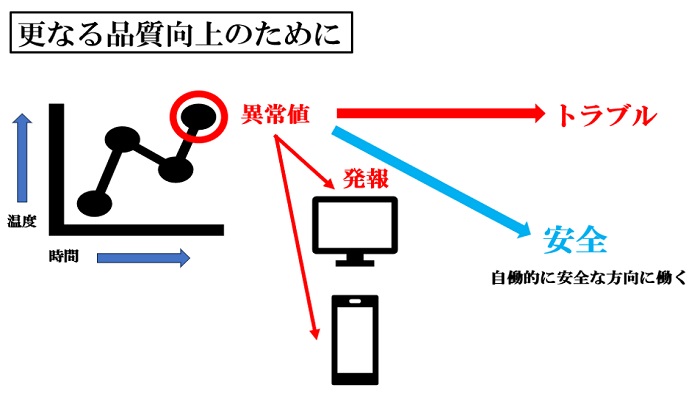

大切なのは、異常値を明確にすることです。最近の工場では、冷蔵庫、作業場などの温度を自動で記録するシステムが導入されている場合がありますが、単にパソコンに記録されているだけの管理方法が見られます。

冷蔵庫の温度なら、5℃未満、10℃以上の場合は発報するシステムが必要です。

発報は事務所だけでなく、関係者のパソコン、携帯電話などに異常を知らせ、「私が対応します」という、誰かが対応する具体的な知らせが送られるようにするべきです。

温度異常の発報後の対応について、記録を残せるようにするべきです。

ここで大切なのは、記録を残すことが目的ではなく、発報しないようにどうしたら改善できるかの対応が大切なのです。

冷蔵庫の温度異常が発生し、確認すると、原料を搬入するためにドアの開放時間が長くなってしまっていたとします。

すぐにできる対応として、ドアの開放に注意すること、ちょっとお金をかけることとして、暖簾を下げること、教育をうけていない従業員でもミスをしない対策として、自動ドアにして開放時はエアーカーテンが動作し、冷蔵庫の温度が下がらない対策を行うなど、常に対策を考えることが必要になります。

冷蔵庫の温度が上がってしまったときに、朝礼で「冷蔵庫のドアはあけたまま作業しないように」と注意するだけに終わっていませんか。

・クレームを更に減らすために

・食品工場の工場長の仕事とは 〜常に改善を求める姿勢が大切〜

・生産設備のデーターのバックアップ 〜停電してもデーターが残るか〜

・原料から最終商品への紐がつながるか 〜原材料、包装資材に問題があったら〜

・データの流出防止 〜パソコンなどの持ち出しを許可しているか〜

・ICチップカードの利用について 〜入場していい作業場かどうか〜

・食堂もキャッシュレスに。食品工場内のICカードの利用のすすめ

|

食品安全教育研究所 代表 1958年1月北海道生まれ。帯広畜産大学を卒業後、農場から食卓までの品質管理を実践中。これまでに経験した品質管理業務は、養鶏場、食肉処理場、ハムソーセージ工場、餃子・シュウマイ工場、コンビニエンスストア向け総菜工場、玉子加工品工場、配送流通センター、スーパーマーケット厨房衛生管理など多数。毎年100箇所以上の食品工場点検、教育を行っている。 |

食品業の経営者・マネージャーの皆さまへ