- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

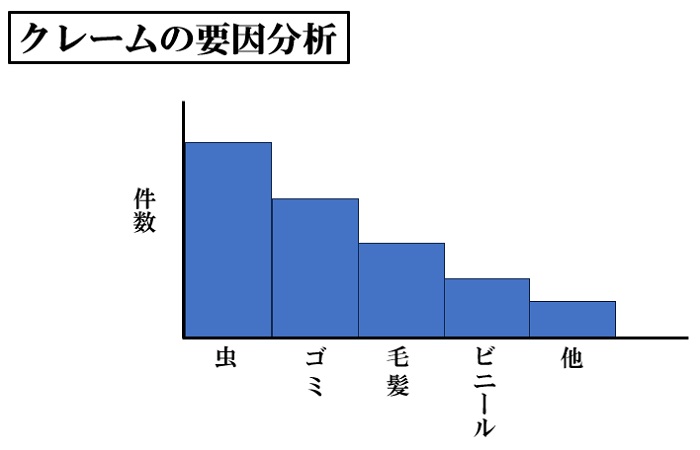

食品工場の永遠のテーマにある、「クレームを減らすこと」を具体的に進めるためには、クレームの分析が必要です。昨年度のクレームを要因別に分析し、一番多いものから取り組むことが必要です。昨年度の分析を行い、クレームを減らすために寄与する数値を毎日確認することが必要です。毎日、寄与する数値を確認することで、クレームの要因が変化してきます。

例えば、昨年度のクレームで虫が一番多いと分析され、さらに、黒いごまのように見える小さな虫が混入していることが多いと分析されました。この小さな虫は、カビを好むチャタテ虫と同定されました。

そこで、チャタテ虫が好むカビの一番の要因である、作業場の温度と湿度を寄与する数値と考え、毎日、温度、湿度の数値を記録し、特に作業場の湿度を下げる活動を行ったのです。具体的には、作業場の湿度を下げるために、作業していないときでも空調を稼働させ室温を管理し、さらに作業場に除湿機を導入しました。

すると、活動前は60%以上あった湿度が、50%を切る数値が出てくるようになったのです。また、カビが発生していた作業台の裏、シンクの裏、シンクのオーバーフローの中、設備の中など、カビが発生していた場所を徹底的に掃除しました。

清掃、湿度の数値の変化に伴い、毎日確認していたチャタテ虫の数値も二桁下がったのです。

作業場の温度管理、湿度管理を行って二月が経つと、クレーム件数に変化が見られました。虫、黒いゴミが原因のクレームがなくなり、髪の毛の混入が見られるだけになったのです。クレーム対策は、チャタテ虫対策を継続しながら、毛髪混入防止に対策を変化させることが必要になったのです。

原材料の品質を保つためには、冷蔵庫、冷凍庫の温度管理を毎日行い、異常値が出た場合は対応が必要なように、チャタテ虫を発生させないためには、作業場の温度、湿度の基準値を決め、異常値が出た場合には対策が必要なのです。

あなたの工場は、温度以外に毎日数値を測定し、異常値が出た場合に対策をとっている数値がありますか。

・クレームの要因分析

・食品工場の工場長の仕事とは 〜常に改善を求める姿勢が大切〜

・生産設備のデーターのバックアップ 〜停電してもデーターが残るか〜

・原料から最終商品への紐がつながるか 〜原材料、包装資材に問題があったら〜

・データの流出防止 〜パソコンなどの持ち出しを許可しているか〜

・ICチップカードの利用について 〜入場していい作業場かどうか〜

・食堂もキャッシュレスに。食品工場内のICカードの利用のすすめ

|

食品安全教育研究所 代表 1958年1月北海道生まれ。帯広畜産大学を卒業後、農場から食卓までの品質管理を実践中。これまでに経験した品質管理業務は、養鶏場、食肉処理場、ハムソーセージ工場、餃子・シュウマイ工場、コンビニエンスストア向け総菜工場、玉子加工品工場、配送流通センター、スーパーマーケット厨房衛生管理など多数。毎年100箇所以上の食品工場点検、教育を行っている。 |

食品業の経営者・マネージャーの皆さまへ