- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

さまざまなクレームの中で対策を取り続けてもさけられないクレームは、異物混入です。

管理された工場のクレームの発生率は、製品100万パックあたり1件以下の発生と言われています。異物混入の発生率を下げるためには、自社工場で過去に発生したクレームを要因別に区分しまとめることが必要です。

過去に発生したクレームを要因別に分類し、更にその要因の中で、どんなクレームが発生していたかをまとめます。

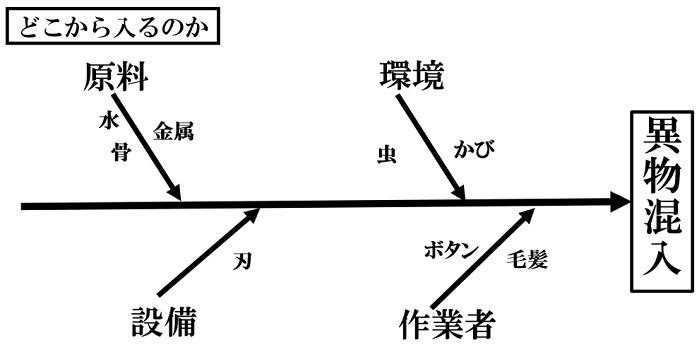

過去に発生した異物クレームを、原料、環境、設備、作業者等の要因別に分類してみます。

クレーム対策の取り組み方としては、発生が多い順、やりやすい順に対策を進める方法がありますが、今回は、まずすべての異物クレームの要因が見えるように特性要因図の作成を行ってみます。

図のような特性要因図を作成してみます。この特性要因図の作成で大切なのは、常に一枚で作成し、全体図が見られるように作成することです。

作成は、一回で済むとは考えずに、何度も作成することが大切です。

今回は、異物混入の要因をまとめてみました。要因として4つ、原料、設備、環境、作業者で考え、各要因に対して、原料であれば、発生したクレームから原料による原因を考え、原料として使用する水、骨、金属などの要因を図に記入します。

この特性要因図で、まず、異物混入を減らすことに寄与する項目は何かを考え、とりあえず対策を取ってみます。今回は、まずゴミのような黒い異物として考えていたので、黒い異物が製品に混入しない対策を考えてみます。

使用水であれば、フイルターを設置する、マグネットを設置するなど、異物が混入しない対策を取ります。対策を取ってから、異物の混入数が減ってこないかを数値で押さえることが大切です。

各項目で対策を取り、クレームの数値で判断することが大切です。

クレームの数値は、社外発生クレームだけでなく、自行程、次工程などの、工場内発生異常の数値で判断することも大切です。

クレーム対策は、モグラたたきのように、思いついたことを実践するのではなく、過去に発生したクレームから要因を考え、寄与する項目で対策を取ることが大切です。

寄与する項目が見つかるまで、考えられる項目で特性要因図を作成し、何度でも対策を行うことが大切です。

・クレーム要因の区分 〜特性要因図の作成〜

・食品工場の工場長の仕事とは 〜常に改善を求める姿勢が大切〜

・生産設備のデーターのバックアップ 〜停電してもデーターが残るか〜

・原料から最終商品への紐がつながるか 〜原材料、包装資材に問題があったら〜

・データの流出防止 〜パソコンなどの持ち出しを許可しているか〜

・ICチップカードの利用について 〜入場していい作業場かどうか〜

・食堂もキャッシュレスに。食品工場内のICカードの利用のすすめ

|

食品安全教育研究所 代表 1958年1月北海道生まれ。帯広畜産大学を卒業後、農場から食卓までの品質管理を実践中。これまでに経験した品質管理業務は、養鶏場、食肉処理場、ハムソーセージ工場、餃子・シュウマイ工場、コンビニエンスストア向け総菜工場、玉子加工品工場、配送流通センター、スーパーマーケット厨房衛生管理など多数。毎年100箇所以上の食品工場点検、教育を行っている。 |

食品業の経営者・マネージャーの皆さまへ