- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

就業時間中に大きな災害が発生した時、作業場から従業員全員が避難場所に避難したかどうか、災害と同時に停電が発生してもすぐに確認できますか。

作業が終了し施錠するときに、作業場に誰もいないことを確認して施錠していますか。

ICタグの価格は、非常に安価になってきました。簡単な方法としては、Suicaのようなカードを利用すればいいのですが、衛生面などを考えると帽子や上腕部にICタグを埋め込んだ名札などを利用すべきです。

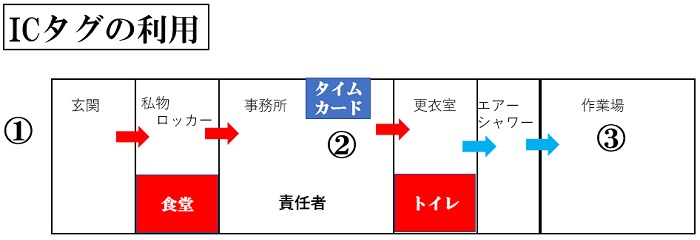

図の①では、Suicaなどを利用して玄関を解錠し、退社時には内側からの解錠も行うべきです。災害時は、出勤者全員のデータが入っている読み取り装置を集合場所に置き、避難した方はタッチし、全員が避難したかどうか確認できるようにします。

日常的には、全員が退社したことを確認し施錠できる仕組みが必要ですが、安全管理のためだけの投資を提案しても、なかなか導入できないのが現実だと思います。

タイムカードの打刻は、図の②に置いたICタグ名札で打刻します。

このタイムカード打刻場所に、工場内専用のICタグ名札を設置することで、出退勤管理の「見える化」も可能となります。大切な点は、作業着に着替える前に打刻することです。

非常時は、ICタグ置き場の棚を集合場所に移動すれば、システムがなくても安否確認ができます。

ICタグなどの新しい設備を導入するためには、導入する投資金額以上の効果が必要です。確かに、災害時の安否確認は工場管理の土台として必要ですが、それだけではなかなか投資できないものです。

図の③の作業場で、各作業場にICタグの読み取り装置を設置し、作業前と終了時にスキャンするようにします。例えば、包装ラインに入った時にスキャンし、終了時にスキャンすれば、何時間包装作業を行ったか簡単に算出することができます。

作業ごとにスキャンを繰り返せば、作業ごとの生産性を確認することができます。

毎日の作業性を確認し、作業性のバラツキを小さくすること、作業性が良好なときの作業状態にすることで、作業効率化のヒントを得ることができます。

また、②のタイムカードをスキャンした時点で、作業者ごとに「今日の作業一覧」を印刷して渡すことで、従業員は一日の自分の作業を確認することができます。

③のICタグ利用で作業効率化を図り、投資できるように提案書を作成すべきです。

新規設備を導入するためには、投資に見合う効果を事前に提案することが大切です。

・ICタグの利用について 〜危機管理、生産性管理での利用〜

・食品工場の工場長の仕事とは 〜常に改善を求める姿勢が大切〜

・生産設備のデーターのバックアップ 〜停電してもデーターが残るか〜

・原料から最終商品への紐がつながるか 〜原材料、包装資材に問題があったら〜

・データの流出防止 〜パソコンなどの持ち出しを許可しているか〜

・ICチップカードの利用について 〜入場していい作業場かどうか〜

・食堂もキャッシュレスに。食品工場内のICカードの利用のすすめ

|

食品安全教育研究所 代表 1958年1月北海道生まれ。帯広畜産大学を卒業後、農場から食卓までの品質管理を実践中。これまでに経験した品質管理業務は、養鶏場、食肉処理場、ハムソーセージ工場、餃子・シュウマイ工場、コンビニエンスストア向け総菜工場、玉子加工品工場、配送流通センター、スーパーマーケット厨房衛生管理など多数。毎年100箇所以上の食品工場点検、教育を行っている。 |

食品業の経営者・マネージャーの皆さまへ