- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

食品工場の永遠の課題のひとつに、お客さまクレームを減らし続けることがあります。

充分に管理されている工場であれば、出荷単位100万個あたりのクレームは1件以下になります。よく言われる1ppm以下の管理になります。出荷額あたりでは、1億円でクレーム1件以下が良く管理されている工場になります。

このクレームには、配送段階や販売段階で発生した、いわゆる工場由来のクレーム以外も含まれます。

クレームを減らすためには、目標値を設定し、毎日クレームの発生件数、製造数量を記録し、何ppmになっているかを記録することが必要です。

クレーム削減のためには、毎日、数値に関心を持つことが第一歩になります。

昨年度の異物クレーム状況を分析し、発生数の多いクレームの要因を見つけることが大切です。

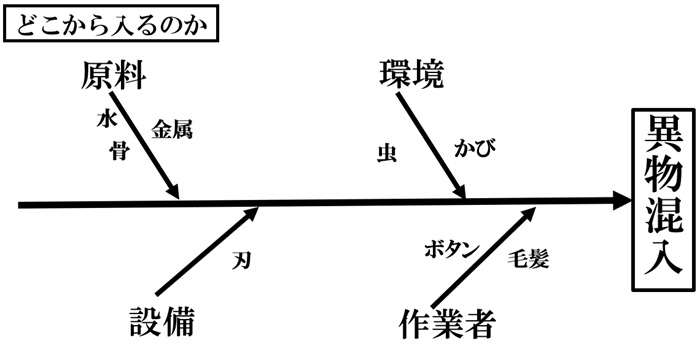

今回は、どこから異物が混入したかを分析する特性要因図を作成してみます。

過去の異物クレームを、原料、設備、環境、作業者の四つに分類し、それぞれのクレームが各項目のどこから混入した可能性があるかをまとめてみます。

黒い異物は原因不明に分類しがちですが、私の経験ですと、ほとんどの黒い異物は作業場のカビが混入したものと思われます。外部分析機関に検査を依頼する前に、ポテト培地で培養してみると、明らかにカビであることがあります。

カビが発生している作業場で包装されたカステラなどで、シンナー臭がする場合があります。これもカビが要因の場合があります。

異物クレームを削減するためには、必ず、どこから混入したのか明確にする必要があります。

異物クレームの現物回収ができた時点で、すぐに外部分析機関に検査を依頼するのではなく、自社でどこから混入したか可能性をさぐるだけの分析が必要です。

断面の写真を撮り、磁性の確認を行い、自社の異物検査装置で排除できるかどうか等の最低の検査を行うべきです。顕微鏡で写真を撮ることで、ある程度は異物の可能性が探れるはずです。

異物クレームは、混入した要因をすぐに探り、他のLOTや製品に混入の可能性がないことをいち早く判断できる、情報を集めることが大切です。

いわゆる、危険異物、ガラス、石、金属、骨のクレームは、起こさない管理を目指しませんか。

・異物クレームを減らすために

・食品工場の工場長の仕事とは 〜常に改善を求める姿勢が大切〜

・生産設備のデーターのバックアップ 〜停電してもデーターが残るか〜

・原料から最終商品への紐がつながるか 〜原材料、包装資材に問題があったら〜

・データの流出防止 〜パソコンなどの持ち出しを許可しているか〜

・ICチップカードの利用について 〜入場していい作業場かどうか〜

・食堂もキャッシュレスに。食品工場内のICカードの利用のすすめ

|

食品安全教育研究所 代表 1958年1月北海道生まれ。帯広畜産大学を卒業後、農場から食卓までの品質管理を実践中。これまでに経験した品質管理業務は、養鶏場、食肉処理場、ハムソーセージ工場、餃子・シュウマイ工場、コンビニエンスストア向け総菜工場、玉子加工品工場、配送流通センター、スーパーマーケット厨房衛生管理など多数。毎年100箇所以上の食品工場点検、教育を行っている。 |

食品業の経営者・マネージャーの皆さまへ