- 企業情報

- 株主・投資家の皆様へ

- 商品・サービス

- サポート情報

- 採用情報

新しい年、2025年になり、みなさんの工場では新たに製造現場の目標を定めていると思います。

目標値には、労災を無くす、クレーム削減、生産性の向上、一人一時間あたりの売上の向上など、安全、品質、生産性に関する目標値があります。

目標値をクリアするためには、毎日の現場の管理が必要になります。

製造現場には多くの帳票があります。帳票の目的は、原料のトレースバック、安全性の確認、そして生産性の向上などがあげられます。

例えば、目標値とする生産性向上のための数字は、現状の帳票にすべて記帳されているはずです。

生産性向上の取り組みを行う時に、必要なデータを作業者に記入させている現場を目にしますが、現場の方に記帳させる行為が生産性を下げていることに気がつかなければならないのです。

現場の改善方法を考えるために、帳票を考え、印刷し、記帳し、回収し、確認し、保管する。この一連の作業を無くすことで、工場全体の生産性が上がることを忘れてはならないのです。最終的には、製造現場の作業者による記帳行為は無くすべきです。

現場の帳票を回収し、改善すべき目的の数値を自分の手帳などにメモしていますか。

パソコンに記録している方を見ますが、最終的な報告書なども含めて、私は手書きで数値を記録することをお勧めします。

現場の帳票から改善の目的としている数値を毎日メモし、数値を気にするだけで、ほとんどの改善活動は前に進むはずです。

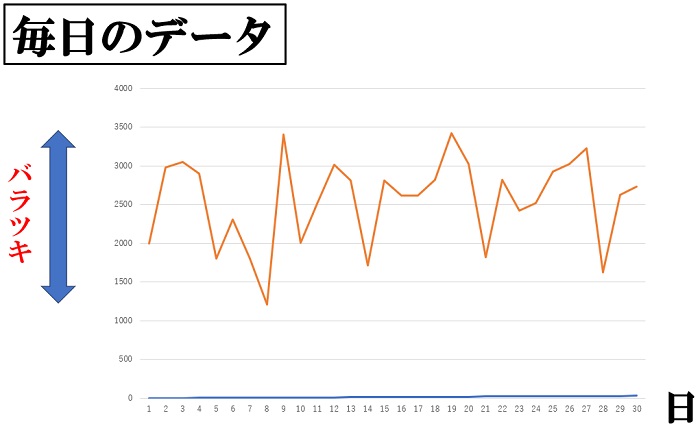

帳票の数字を確認し、メモを付け、グラフ化し、バラツキを確認し、バラついている数値が良いときに、なぜ良かったかを 4M「Man(人)・Machine(機械)・Material(材料)・Method(方法)」で要因を考え、安定的に良い数字が出るように現場を指導できれば改善活動が進むのです。

図の「毎日のデータ」の場合、定期的に数値が低い日があります。曜日をデータに追加すれば、数値が低い日はある特定の曜日になっていることに気がつくはずです。

数字を毎日プロットすることによって、数値がバラついている要因を見つけ出し、数値が高いところで安定するように現場を指導することが、本来の管理者の仕事になります。

最終的には、ラベル発行機からのデータを自働で集計し、毎日グラフ化した状態で確認できるような仕組みを作り上げることになります。

・工場改善の目標値はなにか 〜帳票を記帳する目的は〜

・食品工場の工場長の仕事とは 〜常に改善を求める姿勢が大切〜

・生産設備のデーターのバックアップ 〜停電してもデーターが残るか〜

・原料から最終商品への紐がつながるか 〜原材料、包装資材に問題があったら〜

・データの流出防止 〜パソコンなどの持ち出しを許可しているか〜

・ICチップカードの利用について 〜入場していい作業場かどうか〜

・食堂もキャッシュレスに。食品工場内のICカードの利用のすすめ

|

食品安全教育研究所 代表 1958年1月北海道生まれ。帯広畜産大学を卒業後、農場から食卓までの品質管理を実践中。これまでに経験した品質管理業務は、養鶏場、食肉処理場、ハムソーセージ工場、餃子・シュウマイ工場、コンビニエンスストア向け総菜工場、玉子加工品工場、配送流通センター、スーパーマーケット厨房衛生管理など多数。毎年100箇所以上の食品工場点検、教育を行っている。 |

食品業の経営者・マネージャーの皆さまへ